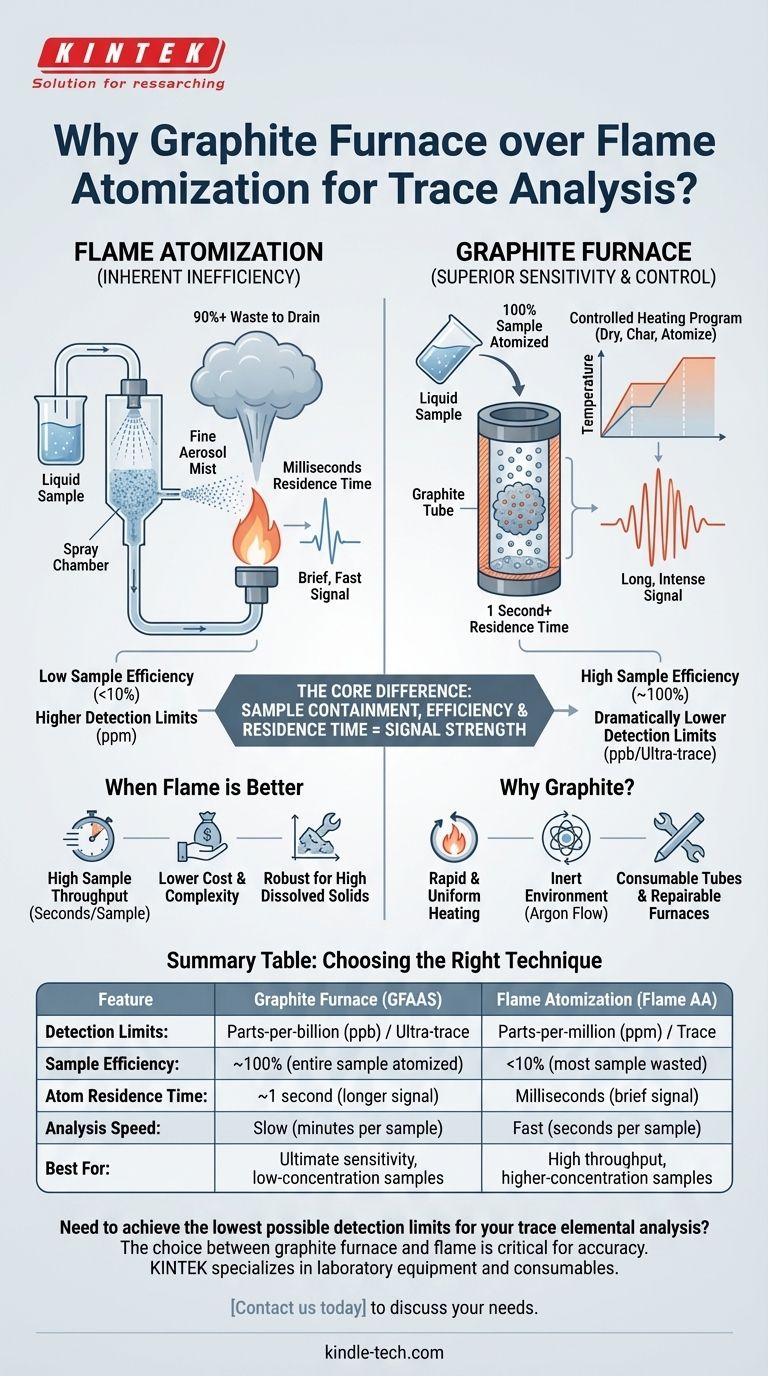

In der analytischen Chemie wird für die Atomisierung häufig ein Graphitofen einer Flamme vorgezogen, da er eine weitaus überlegene Empfindlichkeit und viel niedrigere Nachweisgrenzen bietet. Der Ofen erreicht dies, indem er die gesamte Probe effizient atomisiert und die resultierende Atomwolke für einen längeren Zeitraum in einem begrenzten Lichtweg einschließt, wodurch das gemessene Absorptionssignal maximiert wird.

Der grundlegende Unterschied liegt in der Effizienz und der Verweilzeit. Ein Flammensystem ist ineffizient, verschwendet den größten Teil der Probe und bietet nur einen flüchtigen Moment für die Messung. Ein Graphitofen bietet eine hochkontrollierte Umgebung, die fast 100 % der Probe atomisiert und die Atome im Lichtweg hält, was die Signalstärke dramatisch erhöht.

Der Kernunterschied: Probeneinschluss und Effizienz

Der Hauptgrund für die Überlegenheit des Graphitofens in der Spurenanalyse liegt darin, wie er die Probe im Vergleich zu einer Flamme behandelt.

Die Ineffizienz der Flammenatomisierung

Bei der Flammen-Atomabsorptionsspektrometrie (Flammen-AAS) wird die flüssige Probe in eine Sprühkammer gesaugt. Dieser Prozess ist von Natur aus verschwenderisch.

Ein großer Teil der Probe, typischerweise über 90 %, kondensiert an den Kammerwänden und fließt in den Abfluss. Nur ein feiner Aerosolnebel gelangt in die Flamme, wo die Atome erzeugt werden. Diese Atome passieren den Lichtweg des Instruments sehr schnell und bieten nur ein sehr kurzes Zeitfenster für die Messung.

Die Gesamteffizienz des Graphitofens

Die Graphitofen-Atomabsorptionsspektrometrie (GFAAS) verwendet einen völlig anderen Ansatz. Ein kleines, präzises Probenvolumen wird direkt in das Graphitrohr gegeben.

Der Ofen heizt dann in einer kontrollierten, programmierten Sequenz auf. Dieser Prozess atomisiert die gesamte Probe, nicht nur einen kleinen Teil davon. Da die Atomisierung innerhalb des kleinen, geschlossenen Rohrs stattfindet, werden die resultierenden Atome für eine Sekunde oder länger im Lichtweg des Instruments eingeschlossen – eine deutlich längere Verweilzeit als in einer Flamme.

Maximierung des analytischen Signals

Diese Kombination aus 100%iger Probenatomisierung und langer Verweilzeit ist der Schlüssel zur Leistungsfähigkeit des Graphitofens. Durch das Halten einer dichten Atomwolke im Lichtweg über einen längeren Zeitraum kann das Instrument ein viel stärkeres und integrierteres Absorptionssignal messen, was zu dramatisch niedrigeren Nachweisgrenzen führt.

Warum Graphit das ideale Ofenmaterial ist

Die Wahl von Graphit ist nicht willkürlich. Seine einzigartigen physikalischen Eigenschaften machen es perfekt für diese Anwendung geeignet.

Schnelle und gleichmäßige Erwärmung

Graphit hat eine moderate Wärmekapazität und ermöglicht extrem schnelle Aufheizgeschwindigkeiten. Dies ermöglicht die präzise Temperaturkontrolle, die erforderlich ist, um die Probe zu trocknen, zu veraschen und dann explosionsartig zu atomisieren.

Darüber hinaus sorgt ein gut konstruierter Ofen für eine ausgezeichnete Temperaturgleichmäßigkeit, wodurch sichergestellt wird, dass alle Teile der Probe gleichzeitig atomisiert werden. Dies erzeugt einen scharfen, engen und intensiven Signalpeak, der ideal für die Quantifizierung ist.

Schaffung einer inerten Umgebung

Graphitöfen arbeiten mit einem konstanten Fluss eines Inertgases, wie z. B. Argon. Dies verhindert, dass Sauerstoff in das Rohr gelangt, was die Probe sonst verbrennen und das heiße Graphit schnell zersetzen würde. Diese inerte Umgebung ist entscheidend für eine saubere, reproduzierbare Atomisierung.

Praktische und physikalische Vorteile

Graphit hat eine geringe Dichte, lässt sich leicht bearbeiten und ist relativ kostengünstig. Öfen sind oft so konstruiert, dass sie leicht reparierbar sind, und die Rohre selbst sind Verbrauchsmaterialien, die durch opfernde Schichten geschützt werden können, um ihre Lebensdauer zu verlängern und die Betriebskosten der Technik zu kontrollieren.

Die Kompromisse verstehen: Wann eine Flamme besser ist

Trotz seiner Empfindlichkeit ist der Graphitofen nicht immer die beste Wahl. Er bringt erhebliche Kompromisse mit sich im Vergleich zur Einfachheit einer Flamme.

Geschwindigkeit und Probendurchsatz

Ein Flammensystem ist ein echtes Arbeitstier. Es kann eine Probe in wenigen Sekunden analysieren. Im Gegensatz dazu dauert ein Graphitofenprogramm aufgrund der notwendigen Heiz- und Kühlzyklen mehrere Minuten pro Probe. Für Labore mit hohem Probenaufkommen und weniger strengen Empfindlichkeitsanforderungen ist die Flammen-AAS weitaus produktiver.

Kosten und Komplexität

Graphitofensysteme sind in der Anschaffung und im Betrieb teurer. Die Graphitrohre haben eine begrenzte Lebensdauer und müssen regelmäßig ausgetauscht werden, was die Verbrauchskosten erhöht. Die Methode erfordert auch ein höheres Maß an Bedienergeschick, um Methoden zu entwickeln und Störungen zu beheben.

Matrixinterferenzen

Obwohl GFAAS äußerst empfindlich ist, kann es anfälliger für chemische und Matrixinterferenzen sein als die Flammen-AAS. Die Überwindung dieser Interferenzen erfordert oft eine sorgfältige Optimierung des Temperaturprogramms und die Verwendung chemischer „Matrixmodifikatoren“.

Die richtige Wahl für Ihre Analyse treffen

Die Auswahl der richtigen Atomisierungstechnik ist eine entscheidende Entscheidung, die von Ihren analytischen Anforderungen bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf der ultimativen Empfindlichkeit und niedrigen Nachweisgrenzen liegt: Der Graphitofen ist die überlegene Wahl und somit unerlässlich für die Elementspuren- und Ultraspurenanalyse in Bereichen wie Umweltwissenschaften und klinischer Diagnostik.

- Wenn Ihr Hauptaugenmerk auf hohem Probendurchsatz und Kosteneffizienz liegt: Die Flammenatomisierung ist weitaus effizienter für die Analyse von Hunderten von Proben pro Tag, insbesondere wenn die Elementkonzentrationen im Bereich von Teilen pro Million (ppm) liegen.

- Wenn Ihr Hauptaugenmerk auf der Analyse von Proben mit hohem gelösten Feststoffgehalt liegt: Ein Flammensystem ist oft robuster und weniger anfällig für die physikalischen und chemischen Interferenzen, die Proben mit hoher Matrix in einem Graphitofen verursachen können.

Letztendlich ist die Wahl zwischen Flamme und Ofen eine strategische Entscheidung, die auf den spezifischen analytischen Zielen hinsichtlich Konzentration, Geschwindigkeit und Präzision beruht.

Zusammenfassungstabelle:

| Merkmal | Graphitofen (GFAAS) | Flammenatomisierung (Flammen-AAS) |

|---|---|---|

| Nachweisgrenzen | Teile pro Milliarde (ppb) / Ultraspurenbereich | Teile pro Million (ppm) / Spurenbereich |

| Probeneffizienz | ~100% (gesamte Probe atomisiert) | <10% (der Großteil der Probe geht verloren) |

| Atom-Verweilzeit | ~1 Sekunde (längeres Signal) | Millisekunden (kurzes Signal) |

| Analysengeschwindigkeit | Langsam (Minuten pro Probe) | Schnell (Sekunden pro Probe) |

| Am besten geeignet für | Ultimative Empfindlichkeit, Proben mit geringer Konzentration | Hoher Durchsatz, Proben mit höherer Konzentration |

Müssen Sie die niedrigstmöglichen Nachweisgrenzen für Ihre Elementspurenanalyse erreichen?

Die Wahl zwischen einem Graphitofen und einer Flamme ist entscheidend für die Genauigkeit und Effizienz Ihres Labors. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die richtigen Werkzeuge für Ihre spezifischen analytischen Herausforderungen.

Lassen Sie sich von unseren Experten bei der Auswahl des idealen Atomisierungssystems für Ihre Bedürfnisse unterstützen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors in der Umwelt-, klinischen oder Materialanalyse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Welche Vorteile bietet Graphit? Erschließen Sie überragende Leistung in Hochtemperaturprozessen

- Was sind die Vorteile von Graphitöfen? Erreichen Sie Hochtemperaturpräzision und Reinheit

- Was ist der Temperaturbereich eines Graphitofens? Bis zu 3000°C für die Verarbeitung fortschrittlicher Materialien.

- Was sind die Anwendungen von Graphitmaterial? Nutzung extremer Hitze und Präzision für industrielle Prozesse

- Warum wird Graphit in Öfen verwendet? Erzielen Sie eine überlegene Wärmebehandlung und Energieeffizienz