Die einfache Antwort ist, dass Argon ein Edelgas ist, was bedeutet, dass seine Atomstruktur von Natur aus stabil ist und es praktisch keine Tendenz hat, mit anderen Elementen zu reagieren. Diese grundlegende chemische Eigenschaft macht es zu einer äußerst zuverlässigen Wahl für die Schaffung einer schützenden, nicht-reaktiven Atmosphäre.

Die Eignung eines Gases für eine inerte Atmosphäre wird durch seine chemische Reaktivität bestimmt. Argon ist eine ideale Wahl, da seine volle äußere Elektronenschale es zu einem der am wenigsten reaktiven verfügbaren Elemente macht, wodurch sichergestellt wird, dass es empfindliche Prozesse nicht stört.

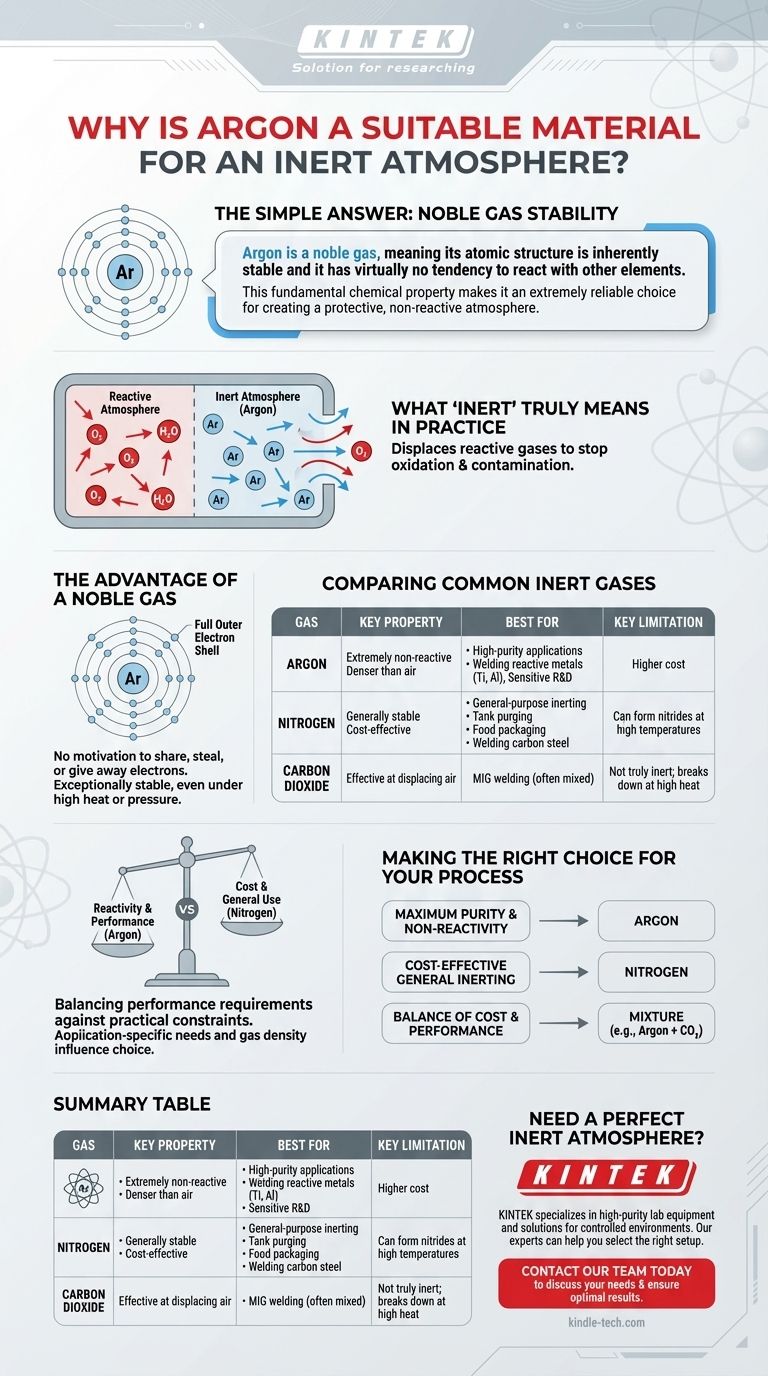

Was "inert" in der Praxis wirklich bedeutet

Der Hauptzweck der Verwendung einer inerten Atmosphäre besteht darin, unerwünschte chemische Reaktionen, hauptsächlich Oxidation und Kontamination, zu verhindern, indem der reaktive Sauerstoff und die Feuchtigkeit in der Umgebungsluft verdrängt werden.

Das Prinzip der Reaktivität

Alle chemischen Reaktionen werden durch den Austausch oder die gemeinsame Nutzung von Elektronen zwischen Atomen angetrieben. Gase, die als "reaktiv" gelten, wie Sauerstoff, nehmen bereitwillig an diesen Austauschen teil.

Ein "inertes" Gas ist eines, das diesem Prozess widersteht. Indem man eine Kammer oder einen Arbeitsbereich mit einem inerten Gas flutet, drängt man die reaktiven Gase physisch heraus und verhindert so effektiv, dass Reaktionen wie Rost oder Verbrennung überhaupt erst beginnen.

Der Vorteil eines Edelgases

Die Edelgase – einschließlich Helium, Neon und Argon – gehören zu einer speziellen Klasse von Elementen. Ihr definierendes Merkmal ist eine volle äußere Elektronenschale.

Da diese Schale bereits vollständig ist, hat Argon keine chemische Motivation, Elektronen zu teilen, zu stehlen oder abzugeben. Dies macht es außergewöhnlich stabil und nicht-reaktiv, selbst unter Bedingungen wie hoher Hitze oder Druck, wo andere Gase zerfallen könnten.

Vergleich gängiger Inertgase

Obwohl Argon hochwirksam ist, ist es nicht die einzige Option. Die Wahl hängt oft von den spezifischen Anforderungen und dem Budget der Anwendung ab.

Argon: Der Standard für hohe Reinheit

Argons extreme Nicht-Reaktivität macht es zur ersten Wahl für hochsensible Anwendungen. Es ist deutlich dichter als Luft, wodurch es eine stabile, schützende "Decke" über einem Arbeitsbereich bilden kann, was besonders bei Prozessen wie dem WIG-Schweißen nützlich ist.

Stickstoff: Das kostengünstige Arbeitspferd

Stickstoff (N₂) ist das häufigste Gas in unserer Atmosphäre und viel billiger in der Herstellung als Argon. Es ist auch recht stabil aufgrund der starken Dreifachbindung, die seine beiden Atome zusammenhält.

Diese Bindung kann jedoch unter extremer Hitze gebrochen werden. Bei bestimmten Hochtemperaturanwendungen, wie dem Schweißen von Titan oder Edelstahl, kann Stickstoff mit dem Metall reagieren und unerwünschte Nitride bilden, wodurch die Integrität des Materials beeinträchtigt wird.

Kohlendioxid: Eine andere Art von Schutzgas

Kohlendioxid (CO₂) wird manchmal verwendet, insbesondere beim MIG-Schweißen. Es ist nicht wirklich inert und kann bei hohen Temperaturen in Sauerstoff und Kohlenmonoxid zerfallen. Obwohl es die Luft effektiv verdrängt, macht sein reaktives Potenzial es ungeeignet für Prozesse, die eine echte chemische Inertheit erfordern.

Die Kompromisse verstehen

Die Wahl des richtigen Gases beinhaltet das Abwägen von Leistungsanforderungen und praktischen Einschränkungen. Das "inerteste" Gas ist nicht immer die logischste Wahl.

Reaktivität vs. Kosten

Dies ist der zentrale Kompromiss. Argon bietet überlegenen chemischen Schutz, ist aber teurer. Stickstoff bietet eine hervorragende allgemeine Inertisierung zu einem Bruchteil der Kosten.

Anwendungsspezifische Bedürfnisse

Beim Schweißen reaktiver Metalle wie Titan, Magnesium oder Aluminium ist Argons Nicht-Reaktivität unerlässlich. Für die allgemeine Spülung von Tanks oder das Schweißen von gewöhnlichem Kohlenstoffstahl überwiegen die Kosteneinsparungen durch Stickstoff oft das minimale Reaktionsrisiko.

Gasdichte und Verhalten

Argons hohe Dichte macht es hervorragend zum Abschirmen von Arbeiten an der freien Luft, da es sich absetzt und Sauerstoff effektiv verdrängt. Stickstoff, der etwas leichter als Luft ist, diffundiert schneller und eignet sich besser zum Befüllen geschlossener Behälter oder Systeme von oben nach unten.

Die richtige Wahl für Ihren Prozess treffen

Ihre endgültige Entscheidung sollte auf der Empfindlichkeit Ihrer Materialien und den Zielen Ihres Prozesses basieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Nicht-Reaktivität liegt: Argon ist die definitive Wahl für die Herstellung empfindlicher Elektronik, wissenschaftliche Forschung und das Schweißen reaktiver Metalle.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für die allgemeine Inertisierung liegt: Stickstoff ist der Industriestandard für die Spülung von Tanks, Lebensmittelverpackungen und das Schweißen nicht-reaktiver Metalle.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht zwischen Kosten und Leistung beim Schweißen liegt: Eine Mischung aus Argon und einem anderen Gas (wie CO₂) wird oft verwendet, um die Lichtbogenstabilität und Schweißqualität zu optimieren und gleichzeitig die Kosten zu kontrollieren.

Letztendlich geht es bei der Wahl des richtigen Inertgases darum, die chemische Stabilität des Gases an die genaue Empfindlichkeit Ihrer Anwendung anzupassen.

Zusammenfassungstabelle:

| Gas | Schlüsseleigenschaft | Am besten geeignet für | Wesentliche Einschränkung |

|---|---|---|---|

| Argon | Extrem nicht-reaktiv (Edelgas), dichter als Luft | Hochreine Anwendungen, Schweißen reaktiver Metalle (Ti, Al), empfindliche F&E | Höhere Kosten im Vergleich zu Stickstoff |

| Stickstoff | Allgemein stabil, kostengünstig | Allgemeine Inertisierung, Tankspülung, Lebensmittelverpackung, Schweißen von Kohlenstoffstahl | Kann bei hohen Temperaturen Nitride mit einigen Metallen bilden |

| Kohlendioxid | Effektiv beim Verdrängen von Luft | MIG-Schweißen (oft mit Argon gemischt) | Nicht wirklich inert; zerfällt bei hoher Hitze |

Müssen Sie eine perfekte inerte Atmosphäre für Ihren Prozess schaffen?

KINTEK ist spezialisiert auf die Bereitstellung von hochreinen Laborgeräten und Verbrauchsmaterialien, einschließlich Lösungen zur Schaffung kontrollierter Umgebungen. Ob Ihre Anwendung im Schweißen, in der Fertigung oder in der Forschung die ultimative Reinheit von Argon oder die Kosteneffizienz von Stickstoff erfordert, unsere Experten können Ihnen helfen, die richtige Einrichtung für Ihre spezifischen Materialien und Ziele auszuwählen.

Kontaktieren Sie unser Team noch heute, um Ihre Anforderungen an eine inerte Atmosphäre zu besprechen und optimale Ergebnisse für Ihre empfindlichen Prozesse zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Hauptaufgabe eines Hochtemperatur-Atmosphärenofens bei der Herstellung von Aktivkohle-Xerogelen?

- Was bedeutet es, eine oxidierende gegenüber einer reduzierenden Atmosphäre zu haben? Beherrschung der chemischen Kontrolle für Ihre Materialien

- Warum wird Wasserstoffgas im Glühprozess verwendet? Erzielung einer hellen, oxidfreien Metalloberfläche

- Wie verhindert man Oxide beim Löten? Schlüsselmethoden für oxidfreie Verbindungen

- Was ist eine inerte Atmosphäre? Ein Leitfaden zur Kontrolle chemischer Reaktionen für Sicherheit und Qualität

- Wie beeinflusst ein Atmosphärenofen Kupferhohlfasermembranen? Stabilisierung der Porenstruktur während des Sinterns

- Warum verhindert Argon Oxidation? Die Wissenschaft der Inertgasschutzatmosphäre erklärt

- Welche Rolle spielen Hochtemperatur-Atmosphärenöfen im Sinterprozess von Edelstahl 316L?