Kurz gesagt, Argon ist das Standardgas für das Sputtern, da es chemisch inert ist und eine ideale Atommasse besitzt. Diese einzigartige Kombination stellt sicher, dass es effizient Atome vom Targetmaterial löst, ohne mit ihnen zu reagieren, was zu einem reinen, hochwertigen abgeschiedenen Film führt.

Das Kernprinzip lautet: Sputtern ist ein rein physikalischer, kein chemischer Prozess. Die Wahl von Argon ist eine strategische Entscheidung, um einen effizienten „molekularen Sandstrahleffekt“ zu ermöglichen und gleichzeitig unerwünschte chemische Reaktionen zu verhindern, die den endgültigen Dünnfilm verunreinigen würden.

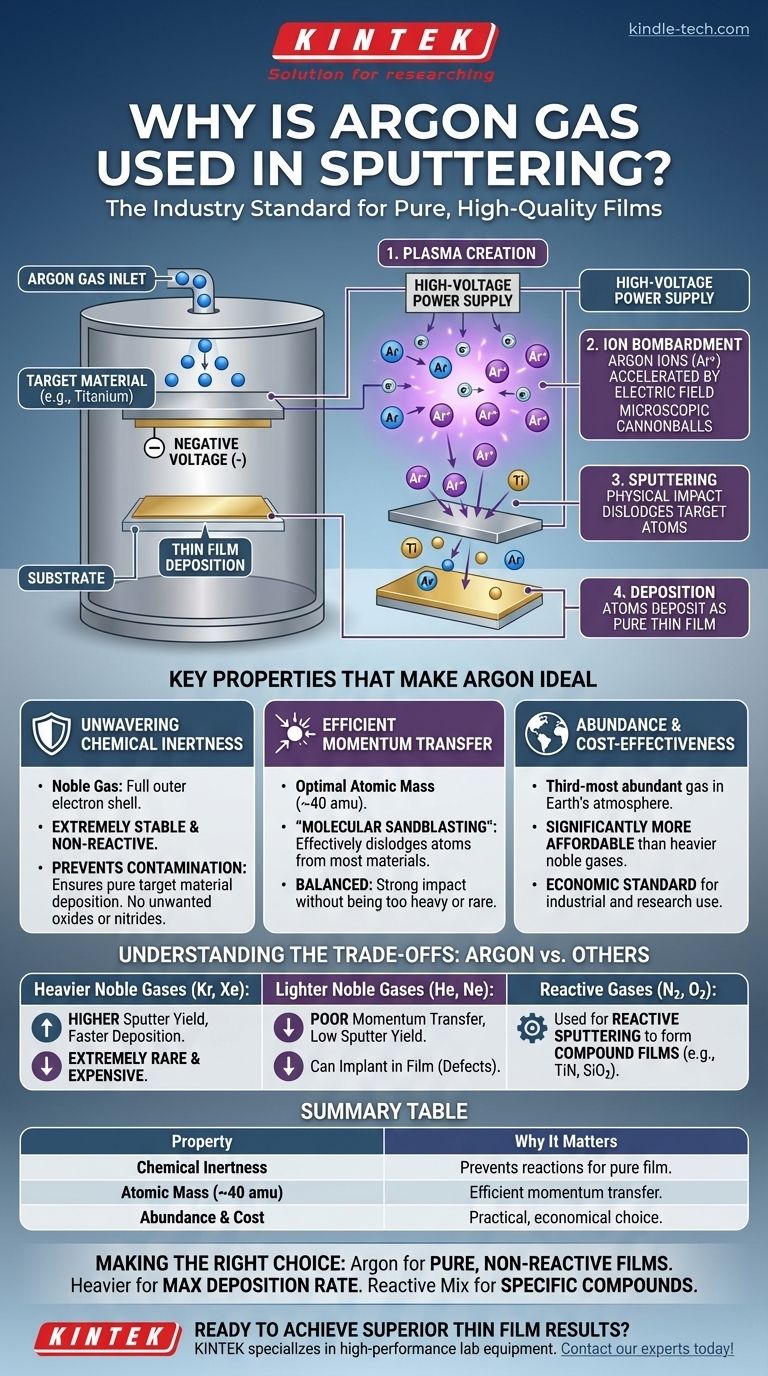

Die grundlegende Rolle des Gases beim Sputtern

Erzeugung des Plasmas

Beim Sputtern wird zunächst ein Gas mit niedrigem Druck, typischerweise Argon, in eine Vakuumkammer eingebracht. Anschließend wird eine hohe Spannung an das Targetmaterial angelegt, das abgeschieden werden soll.

Dieses starke elektrische Feld reißt Elektronen von den Argonatomen ab und erzeugt eine Mischung aus positiv geladenen Argonionen und freien Elektronen. Dieses energetisierte, ionisierte Gas wird als Plasma bezeichnet.

Der Bombardierungsprozess

Die positiv geladenen Argonionen werden durch das elektrische Feld beschleunigt und prallen auf das negativ geladene Targetmaterial.

Stellen Sie sich diese Ionen als mikroskopische Kanonenkugeln vor. Jeder Einschlag hat genügend kinetische Energie, um Atome physisch von der Oberfläche des Targets zu lösen und sie in die Vakuumkammer zu „sputtern“, wo sie wandern und sich als Dünnschicht auf ein Substrat abscheiden.

Schlüsseleigenschaften, die Argon ideal machen

1. Unerschütterliche chemische Inertheit

Argon ist ein Edelgas, was bedeutet, dass seine äußerste Elektronenschale voll besetzt ist. Dies macht es extrem stabil und nicht reaktiv.

Diese Inertheit ist entscheidend. Das Ziel des Sputterns ist die Abscheidung eines Films aus dem reinen Targetmaterial (z. B. reinem Titan). Würde ein reaktives Gas wie Sauerstoff oder Stickstoff verwendet, würden sich Oxide oder Nitride auf dem Target und im Film bilden, was dessen grundlegende Eigenschaften verändern würde.

2. Effiziente Impulsübertragung

Die Sputtereffizienz bzw. die Sputterausbeute hängt davon ab, wie effektiv das bombardierende Ion seinen Impuls auf die Targetatome übertragen kann.

Argons Atommasse (39,9 u) ist ausreichend hoch, um Atome von den meisten gängigen Targetmaterialien effektiv zu lösen. Es trifft eine perfekte Balance, indem es einen starken physikalischen Aufprall ermöglicht, ohne übermäßig selten oder schwer zu handhaben zu sein.

3. Verfügbarkeit und Kosteneffizienz

Obwohl andere Edelgase verwendet werden könnten, ist Argon das dritthäufigste Gas in der Erdatmosphäre.

Diese natürliche Häufigkeit macht Argon erheblich erschwinglicher als schwerere, effizientere Edelgase wie Krypton oder Xenon, was es zum wirtschaftlichen Standard für industrielle und Forschungsanwendungen macht.

Verständnis der Kompromisse: Argon im Vergleich zu anderen Gasen

Schwerere Edelgase (Krypton, Xenon)

Krypton und Xenon sind deutlich schwerer als Argon. Dies ermöglicht ihnen, beim Aufprall mehr Impuls zu übertragen, was zu einer höheren Sputterausbeute und schnelleren Abscheidungsraten führt.

Ihre extreme Seltenheit macht sie jedoch für alle außer den spezialisiertesten, hochpreisigen Anwendungen, bei denen die maximale Abscheidungsrate die absolute Priorität hat, unerschwinglich teuer.

Leichtere Edelgase (Helium, Neon)

Helium und Neon sind viel leichter als Argon, was zu einer schlechten Impulsübertragung und einer sehr geringen Sputterausbeute führt.

Darüber hinaus neigen diese kleineren Ionen stärker dazu, in den wachsenden Film eingebettet oder „implantiert“ zu werden, was unerwünschte Materialspannungen und Defekte verursachen kann.

Reaktive Gase (Stickstoff, Sauerstoff)

Manchmal ist das Ziel, einen Verbundfilm zu erzeugen. Bei einem Prozess, der als Reaktivsputtern bezeichnet wird, wird dem Argonplasma absichtlich ein Gas wie Stickstoff oder Sauerstoff zugesetzt.

In diesem Fall übernimmt Argon weiterhin das primäre Sputtern, während sich das reaktive Gas mit den gesputterten Targetatomen verbindet, um eine neue Verbindung auf dem Substrat zu bilden, wie z. B. Titannitrid (TiN) oder Siliziumdioxid (SiO2).

Die richtige Wahl für Ihr Sputterziel treffen

Das ideale Prozessgas wird immer durch die gewünschten Eigenschaften Ihres Endfilms bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung reiner, nicht reaktiver Filme liegt: Argon ist der Industriestandard und bietet die beste Balance aus Sputtereffizienz, chemischer Inertheit und Kosten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsrate um jeden Preis liegt: Schwerere Edelgase wie Krypton oder Xenon können aufgrund ihrer überlegenen Sputterausbeute in hochspezialisierten Anwendungen gerechtfertigt sein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines bestimmten Verbundfilms liegt: Eine sorgfältig kontrollierte Mischung aus Argon und einem reaktiven Gas (wie Sauerstoff oder Stickstoff) ist erforderlich, um die gewünschte chemische Zusammensetzung zu erreichen.

Letztendlich ist das Verständnis der Rolle von Argon der Schlüssel zur Beherrschung der Steuerung und Präzision des Sputterprozesses.

Zusammenfassungstabelle:

| Eigenschaft | Warum sie für das Sputtern wichtig ist |

|---|---|

| Chemische Inertheit | Verhindert unerwünschte Reaktionen und gewährleistet einen reinen Film des Targetmaterials. |

| Atommasse (~40 u) | Ermöglicht eine effiziente Impulsübertragung für eine hohe Sputterausbeute. |

| Verfügbarkeit & Kosten | Macht es zur praktischsten und wirtschaftlichsten Wahl für die meisten Anwendungen. |

Bereit, mit Ihrem Sputterprozess überlegene Dünnschicht-Ergebnisse zu erzielen? Die richtige Ausrüstung ist der Schlüssel, um das volle Potenzial von Argon auszuschöpfen. Bei KINTEK sind wir auf Hochleistungs-Laborgeräte spezialisiert, einschließlich Sputtersystemen, die für Präzision und Zuverlässigkeit entwickelt wurden. Egal, ob Sie reine Metalle oder komplexe Verbindungen abscheiden, unsere Lösungen helfen Ihnen, Effizienz und Filmqualität zu maximieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Bei welcher Temperatur lötet man Edelstahl? Beherrschen Sie die Schlüsselfaktoren für eine perfekte Verbindung

- Hängt der Flüssigkeitsdruck von der Größe und Form des Behälters ab? Entdecken Sie das hydrostatische Paradoxon.

- Welcher Katalysator wird im Pyrolyseprozess verwendet? Den richtigen Katalysator für Ihren Ausgangsstoff wählen

- Bei welcher Temperatur bindet THC an Öl? Den zweistufigen Prozess für perfekte Potenz meistern

- Was ist das Sintern von Pulvermetallen und Keramiken? Der Schlüssel zur Herstellung dichter, hochleistungsfähiger Teile

- Welche Sicherheitsvorkehrungen sind für Nanopartikel zu treffen? Ein Leitfaden zur Minimierung von Inhalations- und Expositionsrisiken

- Was sind die Vor- und Nachteile der Elektronenstrahlverdampfung? Erzielen Sie hochreine Dünnschichten

- Was ist der Hauptzweck des Festphasensinterprozesses? Pulver in dichte, starke Komponenten umwandeln