Die kurze Antwort lautet, dass Keramik in Öfen wegen ihrer außergewöhnlichen Fähigkeit verwendet wird, extremer Hitze standzuhalten, als überlegener Wärmeisolator zu wirken und schnellen Temperaturwechseln standzuhalten. Diese Eigenschaften ermöglichen es einem Ofen, bei den hohen Temperaturen, die für industrielle und Laborprozesse erforderlich sind, effizient, sicher und zuverlässig zu arbeiten.

Der grundlegende Grund für die Verwendung von Keramik ist ihre einzigartige Kombination aus Hochtemperaturstabilität und geringer Wärmeleitfähigkeit. Dies ermöglicht es einem Ofen, extreme Innentemperaturen zu erreichen und zu halten, während seine Außenseite kühl bleibt, was sowohl die Betriebseffizienz als auch die Sicherheit gewährleistet.

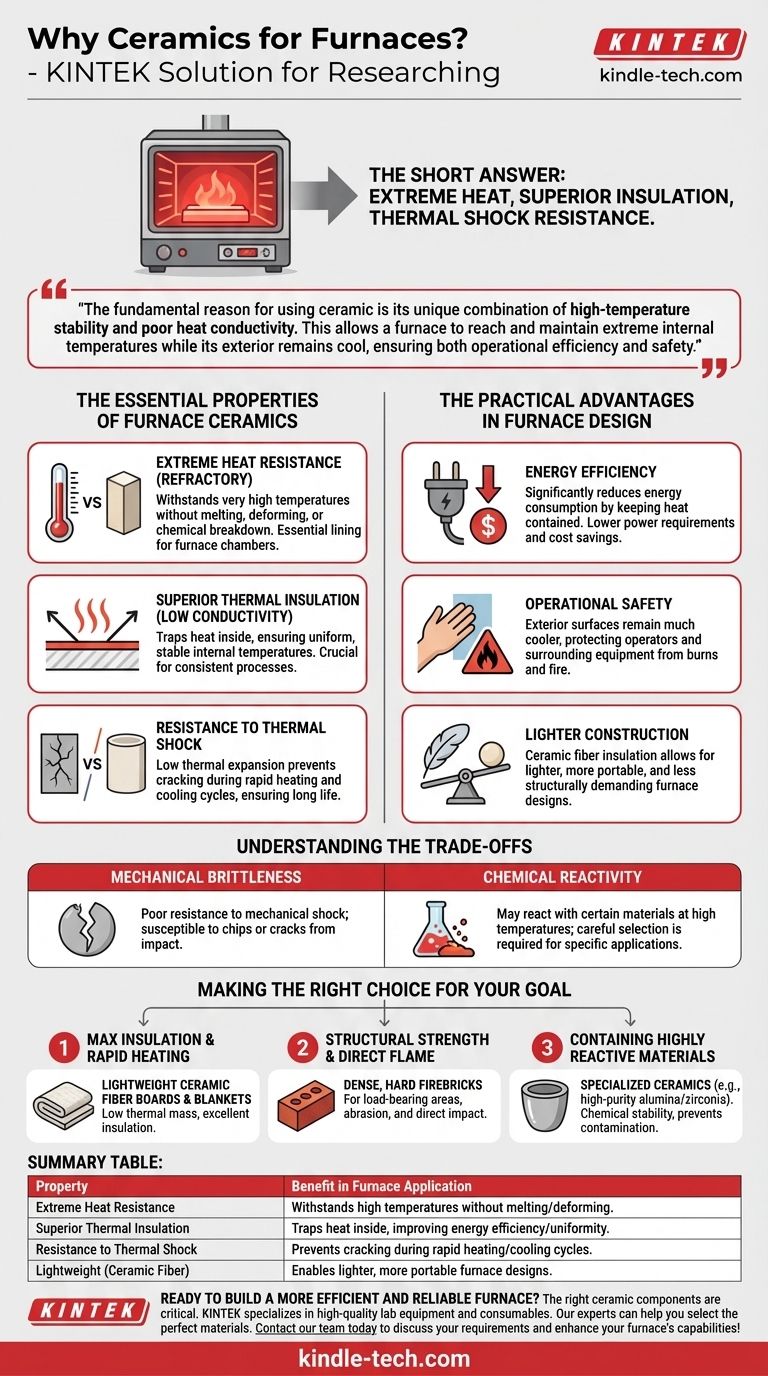

Die wesentlichen Eigenschaften von Ofenkeramiken

Um zu verstehen, warum Keramik das Material der Wahl ist, müssen wir über ein einzelnes Merkmal hinausblicken und sehen, wie mehrere Schlüsseleigenschaften in einer Hochtemperaturanwendung zusammenwirken.

Extreme Hitzebeständigkeit

Die grundlegendste Eigenschaft von Ofenkeramiken ist, dass sie feuerfest sind. Das bedeutet, dass sie sehr hohen Temperaturen standhalten können, ohne zu schmelzen, sich zu verformen oder chemisch zu zersetzen.

Während Metalle erweichen oder oxidieren können, behalten Keramiken ihre strukturelle Integrität und sind somit die wesentliche Auskleidung für die Ofenkammer.

Überlegene Wärmeisolierung

Hitzebeständigkeit ist nicht dasselbe wie Isolierung. Ein Material kann Hitze widerstehen, sie aber dennoch leicht übertragen. Keramiken, insbesondere Keramikfasern, sind ausgezeichnete Wärmeisolatoren.

Diese geringe Wärmeleitfähigkeit ist entscheidend, um die Wärme im Ofen einzuschließen. Dies gewährleistet, dass die Innentemperatur gleichmäßig und stabil bleibt, was für konsistente Ergebnisse bei Prozessen wie der Wärmebehandlung oder dem Brennen von Keramik entscheidend ist.

Beständigkeit gegen Thermoschock

Öfen sind keine statischen Umgebungen; sie durchlaufen schnelle und wiederholte Heiz- und Abkühlzyklen. Dies erzeugt enormen physikalischen Stress auf die Materialien.

Keramiken sind so konstruiert, dass sie eine sehr geringe Wärmeausdehnung aufweisen, was bedeutet, dass sie sich bei Temperaturänderungen nicht stark ausdehnen oder zusammenziehen. Diese Beständigkeit gegen Thermoschock verhindert, dass das Material Risse bekommt oder ausfällt, und gewährleistet eine lange Lebensdauer.

Die praktischen Vorteile im Ofendesign

Diese grundlegenden Materialeigenschaften führen direkt zu spürbaren Vorteilen, die für den modernen Ofenbetrieb von entscheidender Bedeutung sind.

Energieeffizienz

Durch die effektive Einschließung der Wärme im Ofen reduziert die Keramikisolierung den Energieverbrauch drastisch. Weniger Wärme, die in die Umgebung entweicht, bedeutet, dass weniger Energie benötigt wird, um die Zieltemperatur aufrechtzuerhalten, was zu erheblichen Kosteneinsparungen führt.

Betriebssicherheit

Ein gut isolierter Ofen ist an seinen Außenflächen viel kühler. Dies ist ein wichtiges Sicherheitsmerkmal, das die Bediener vor Verbrennungen schützt und das Brandrisiko für umgebende Geräte verringert.

Leichtere Konstruktion

Moderne Keramikfaserisolierung ist im Vergleich zu herkömmlichen dichten Schamottesteinen unglaublich leicht. Dies ermöglicht den Bau leichterer, tragbarerer oder strukturell weniger anspruchsvoller Öfen, ohne die Leistung zu beeinträchtigen.

Die Abwägungen verstehen

Kein Material ist perfekt, und Keramiken weisen bestimmte Einschränkungen auf, die beim Ofendesign berücksichtigt werden müssen.

Mechanische Sprödigkeit

Obwohl sie hochgradig resistent gegen thermische Belastungen sind, sind die meisten Keramiken spröde und weisen eine geringe Beständigkeit gegen mechanische Stöße auf. Ein versehentlicher Aufprall durch ein Werkzeug oder ein schweres Teil kann leicht zu einem Abplatzen oder Riss in der Keramikauskleidung führen.

Chemische Reaktivität

Bestimmte Keramiken können bei sehr hohen Temperaturen mit spezifischen Materialien reagieren. Für spezielle Anwendungen, wie das Schmelzen bestimmter Metalle oder Gläser, muss die spezifische chemische Verträglichkeit der Keramikauskleidung sorgfältig ausgewählt werden, um Korrosion und Kontamination zu vermeiden.

Die Materialauswahl ist entscheidend

Der Begriff „Keramik“ umfasst eine breite Palette von Materialien. Eine leichte Keramikfaserdecke wird zur reinen Isolierung verwendet, während dichte, harte Schamottesteine für strukturelle Elemente wie den Ofenboden verwendet werden, wo sowohl Hitze als auch physikalische Lasten getragen werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Art der verwendeten Keramik wird vollständig durch ihre Rolle im Ofen und die Prozessanforderungen bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Isolierung und schnellem Aufheizen liegt: Leichte Keramikfaserplatten und -decken sind aufgrund ihrer geringen thermischen Masse und hervorragenden Isoliereigenschaften die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf struktureller Festigkeit und direkter Flammenexposition liegt: Dichte, harte Schamottesteine sind für tragende Bereiche oder Oberflächen erforderlich, die Abrieb und direktem Aufprall standhalten müssen.

- Wenn Ihr Hauptaugenmerk auf der Aufnahme hochreaktiver Materialien liegt: Spezielle Keramiken wie hochreines Aluminiumoxid oder Zirkonoxid sind erforderlich, um chemische Stabilität zu gewährleisten und die Kontamination der Schmelze zu verhindern.

Letztendlich ist die Wahl der Keramik eine strategische technische Entscheidung, die die Effizienz, Langlebigkeit und Leistung eines Ofens direkt bestimmt.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil in der Ofenanwendung |

|---|---|

| Extreme Hitzebeständigkeit | Hält hohen Temperaturen stand, ohne zu schmelzen oder sich zu verformen. |

| Überlegene Wärmeisolierung | Schließt Wärme ein, verbessert die Energieeffizienz und Temperaturgleichmäßigkeit. |

| Beständigkeit gegen Thermoschock | Verhindert Rissbildung während schneller Heiz-/Kühlzyklen und gewährleistet Langlebigkeit. |

| Geringes Gewicht (Keramikfaser) | Ermöglicht leichtere Ofenkonstruktionen. |

Bereit für den Bau eines effizienteren und zuverlässigeren Ofens? Die richtigen Keramikkomponenten sind entscheidend für Leistung und Sicherheit. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich einer breiten Palette von Ofenkeramiken, die auf Labor- und Industrieanforderungen zugeschnitten sind. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Materialien für maximale Hitzebeständigkeit, Isolierung und Langlebigkeit.

Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Ofens verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die spezifischen Ziele der Wärmebehandlung bei 900°C für LAGP? Optimierung der Glas-Keramik-Leistung

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Normalisierung von 9Cr-1Mo-Stahl? Präzise Mikrostrukturkontrolle erreichen

- Was ist der Verwendungszweck des Veraschungsprozesses? Isolieren und Quantifizieren des gesamten Mineralgehalts in Ihren Proben

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Salzbadoxidation? Optimierung thermischer Kinetik für Simulationen

- Welches Instrument wird zur Aschebestimmung verwendet? Wählen Sie das richtige Werkzeug für genaue Ergebnisse

- Warum ist es wichtig, Asche in verarbeiteten Lebensmitteln zu bestimmen? Qualität, Ernährung & Konformität sichern

- Welche Rolle spielt eine Muffelofen bei der Synthese von g-C3N4? Optimieren Sie Ihren thermischen Polykondensationsprozess

- Welches feuerfeste Material wird im Muffelofen verwendet? Wählen Sie die richtige Auskleidung für die Anforderungen Ihres Labors