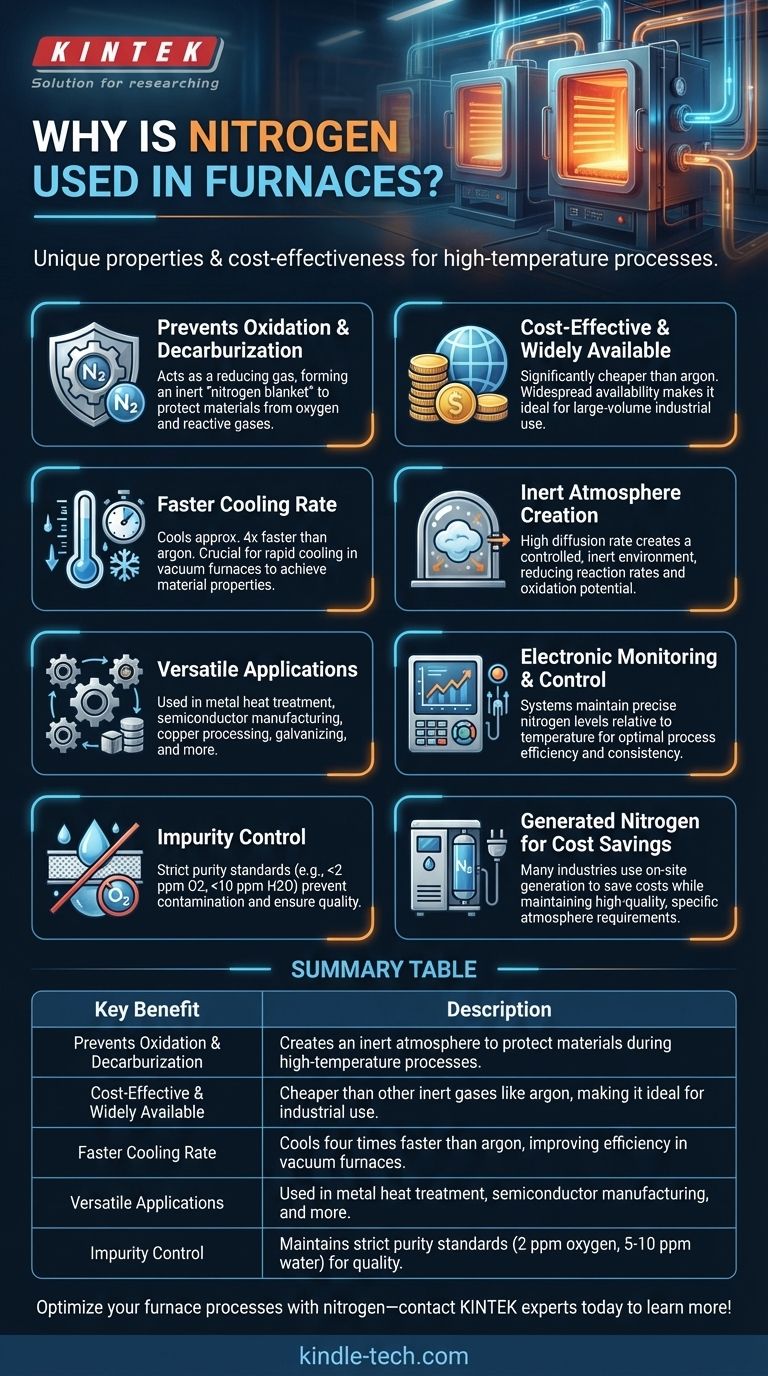

Stickstoff wird aufgrund seiner einzigartigen Eigenschaften und Kosteneffizienz häufig in Öfen eingesetzt. Er dient als Schutzgas, um die Oxidation und Entkohlung von Materialien während Hochtemperaturprozessen wie Glühen, Sintern und Wärmebehandlung zu verhindern. Die hohe Diffusionsrate und die Inertheit von Stickstoff machen ihn ideal für die Schaffung einer kontrollierten Atmosphäre, wodurch die Qualität und Integrität der bearbeiteten Materialien gewährleistet wird. Darüber hinaus macht ihn seine schnellere Abkühlrate im Vergleich zu Gasen wie Argon in Kombination mit seinen geringeren Kosten zu einer bevorzugten Wahl für Kühl- und Spülanwendungen in Öfen. Die Verwendung von Stickstoff unterstützt auch eine effiziente thermische Verarbeitung, indem spezifische Gaszusammensetzungen aufrechterhalten und Reaktionsraten reduziert werden.

Wichtige Punkte erklärt:

-

Verhinderung von Oxidation und Entkohlung:

- Stickstoff wirkt als Reduktionsgas in Hochtemperaturofenen und verhindert die Oxidation von Eisenmetallen sowie die Entkohlung der Oberfläche von Stahlprodukten. Dies wird durch einen Prozess namens Stickstoffabdeckung (Nitrogen Blanketing) erreicht, bei dem Stickstoff über Durchflussmesser in die Ofenkammer eingeleitet und über eine Abluftöffnung abgeführt wird. Dadurch entsteht eine inerte Atmosphäre, die die Materialien vor der Reaktion mit Sauerstoff oder anderen reaktiven Gasen schützt.

-

Kosteneffizienz und Verfügbarkeit:

- Stickstoff ist erheblich kostengünstiger als andere Inertgase wie Argon, was ihn zu einer kosteneffizienten Wahl für industrielle Anwendungen macht. Seine weite Verfügbarkeit und die relativ geringen Kosten tragen zu seiner Beliebtheit bei Ofenbetrieben bei, insbesondere bei Prozessen, die große Gasmengen erfordern.

-

Schnellere Abkühlrate:

- Stickstoff hat eine etwa viermal schnellere Abkühlrate als Argon. Diese Eigenschaft ist besonders vorteilhaft in Vakuumöfen, wo eine schnelle Abkühlung oft erforderlich ist, um spezifische Materialeigenschaften zu erzielen oder die Prozesseffizienz zu verbessern.

-

Erzeugung einer inerten Atmosphäre:

- Stickstoff wird aufgrund seiner hohen Diffusionsrate und seiner Fähigkeit, Reaktionsraten und Oxidationspotentiale zu reduzieren, zur Erzeugung einer inerten Atmosphäre bevorzugt. Dies ist entscheidend bei Prozessen wie Glühen, Sintern und Wärmebehandlung, bei denen die Aufrechterhaltung einer kontrollierten Umgebung für das Erreichen der gewünschten Materialeigenschaften unerlässlich ist.

-

Vielseitigkeit in Anwendungen:

- Stickstoff wird in einer Vielzahl von Ofenanwendungen eingesetzt, darunter Metallwärmebehandlung, Pulvermetallurgie, magnetische Materialien, Kupferverarbeitung, Drahtgeflecht, verzinkter Draht, Halbleiterfertigung und Pulverreduktion. Seine Vielseitigkeit ergibt sich aus seiner Fähigkeit, eine saubere, sichere und effektive Umgebung für verschiedene Hochtemperaturprozesse zu bieten.

-

Elektronische Überwachung und Steuerung:

- In Hochtemperaturofenen werden häufig elektronische Überwachungssysteme eingesetzt, um spezifische Stickstoffzusammensetzungsniveaus in Bezug auf die Temperatur der Kammer aufrechtzuerhalten. Dies gewährleistet optimale Prozessbedingungen und verbessert die Effizienz und Konsistenz von Wärmebehandlungen.

-

Verunreinigungskontrolle:

- Der in Öfen verwendete Stickstoff muss strenge Reinheitsstandards erfüllen, mit zulässigen Verunreinigungsgrenzwerten von etwa 2 ppm Sauerstoff und 5–10 ppm Wasser nach Volumen. Dies stellt sicher, dass das Gas keine Verunreinigungen einbringt, die die Qualität der bearbeiteten Materialien beeinträchtigen könnten.

-

Erzeugter Stickstoff für Kosteneinsparungen:

- Viele Industrien entscheiden sich für erzeugten Stickstoff für Wärmebehandlungsatmosphären, um Kosten zu sparen und gleichzeitig eine qualitativ hochwertige Verarbeitung zu gewährleisten. Die Zusammenarbeit mit erfahrenen Anbietern von Stickstoffgeneratoren stellt sicher, dass die mit Stickstoff angereicherten Atmosphären die spezifischen Anforderungen thermischer Verarbeitungsprozesse erfüllen.

Durch die Nutzung der Eigenschaften von Stickstoff können Industrien effiziente, qualitativ hochwertige und kostengünstige Ofenbetriebe in einer Vielzahl von Anwendungen realisieren.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Verhindert Oxidation & Entkohlung | Erzeugt eine inerte Atmosphäre zum Schutz der Materialien während Hochtemperaturprozessen. |

| Kosteneffizient & Weit verbreitet | Günstiger als andere Inertgase wie Argon, ideal für den industriellen Einsatz. |

| Schnellere Abkühlrate | Kühlt viermal schneller als Argon und verbessert die Effizienz in Vakuumöfen. |

| Vielseitige Anwendungen | Wird unter anderem bei der Metallwärmebehandlung und Halbleiterfertigung eingesetzt. |

| Verunreinigungskontrolle | Hält strenge Reinheitsstandards (2 ppm Sauerstoff, 5–10 ppm Wasser) für die Qualität ein. |

Optimieren Sie Ihre Ofenprozesse mit Stickstoff – kontaktieren Sie noch heute unsere Experten, um mehr zu erfahren!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind inerte Eigenschaften? Der Schlüssel zu vorhersagbarer Stabilität und Kontrolle in Ihren Prozessen

- Warum wird Stickstoff in Glühöfen verwendet? Um Oxidation und Entkohlung für eine überlegene Metallqualität zu verhindern

- Warum muss Heizgeräte in einer Inertgasatmosphäre verwendet werden? Gewährleistung der Stabilität für die Li2S-P2S5-Kristallisation

- Welche Gase werden beim Hartlöten verwendet? Wichtige Erkenntnisse für starke, saubere Verbindungen

- Warum wird Argon anstelle von Stickstoff verwendet? Gewährleistung absoluter Inertheit für kritische Anwendungen

- Warum wird ein Pyrolyseofen mit Inertgasatmosphäre für die Verarbeitung von vernetztem Ethylen-Vinylacetat (EVA) benötigt, das aus Solarmodulen zurückgewonnen wird?

- Warum ist die Kontrolle der Sinteratmosphäre unerlässlich? Optimale Materialeigenschaften erzielen

- Was ist ein Wasserstoffofen? Ermöglichen Sie eine oxidfreie Verarbeitung für überlegene Materialien