Im Kern ist Sintern notwendig, um eine dichte, feste Masse aus einem pulverförmigen Material zu erzeugen, ohne es schmelzen zu müssen. Dieser Prozess nutzt Wärme und Druck, um Partikel auf atomarer Ebene zu verbinden, was ihn zu einer unverzichtbaren Technik für die Bearbeitung von Materialien mit extrem hohen Schmelzpunkten oder für die Herstellung von Komponenten mit präzise kontrollierten Eigenschaften macht.

Sintern ist nicht nur eine Alternative zum Schmelzen; es ist ein strategischer Fertigungsprozess zur Herstellung von Hochleistungs-Bauteilen in Endform, die oft stärker, effizienter und kostengünstiger sind als das, was durch traditionelles Gießen oder Bearbeiten hergestellt werden kann.

Das Grundprinzip: Festigkeit ohne Schmelzen

Der Hauptgrund für die Existenz des Sinterns ist die Überwindung der Einschränkungen des Schmelzens und Gießens. Es eröffnet eine neue Welt der Materialmöglichkeiten, indem es die Art und Weise, wie wir feste Objekte formen, grundlegend verändert.

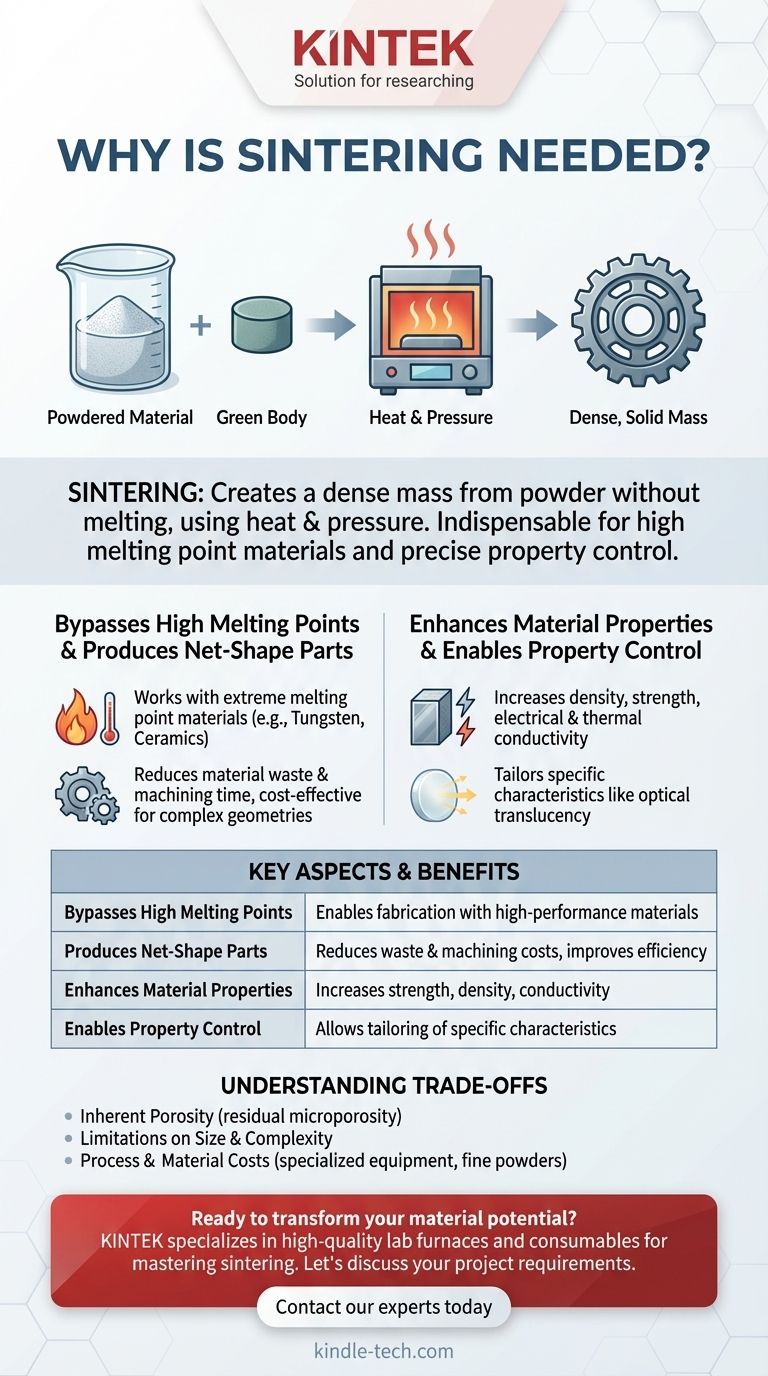

Wie Sintern funktioniert

Der Prozess beginnt mit einem feinen Pulver, das oft zu einer gewünschten Form (einem „Grünling“) verdichtet wird. Dieses Objekt wird dann in einem Ofen auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt. Bei dieser erhöhten Temperatur diffundieren die Atome an den Kontaktpunkten der Partikel über die Grenzen hinweg und verschmelzen die einzelnen Partikel zu einem festen, kohärenten Stück.

Das Problem mit hohen Schmelzpunkten

Für viele fortschrittliche Materialien, wie Wolfram (Schmelzpunkt 3.422 °C) oder bestimmte Keramiken, ist das Erreichen der Schmelztemperatur entweder unerschwinglich teuer oder technisch unpraktisch. Sintern umgeht dieses Problem vollständig. Es ermöglicht uns, langlebige, funktionale Komponenten wie Turbinenschaufeln oder elektrische Kontakte aus diesen Materialien mit deutlich weniger Energie zu formen.

Herstellung von Endform-Komponenten

Sintern eignet sich hervorragend zur Herstellung von „Endform-“ oder „Nahe-Endform-“ Objekten. Das bedeutet, das Teil kommt aus dem Ofen sehr nah an seinen endgültigen Abmessungen heraus. Dies reduziert oder eliminiert drastisch die Notwendigkeit einer Nachbearbeitung, minimiert Materialabfall, spart Zeit und senkt die gesamten Produktionskosten für komplexe Teile wie Zahnräder, Kettenräder und Lager.

Präzise Kontrolle über Materialeigenschaften

Über die bloße Formgebung hinaus ist Sintern ein Werkzeug zur Gestaltung der endgültigen Eigenschaften eines Materials. Der Prozess bietet ein Maß an Kontrolle, das mit anderen Methoden schwer zu erreichen ist.

Reduzierung der Porosität für erhöhte Dichte und Festigkeit

Ein Block aus losem Pulver ist größtenteils leerer Raum. Der Sinterprozess eliminiert systematisch diese porösen Hohlräume zwischen den Partikeln. Wenn das Material dichter wird, erhöhen sich seine mechanische Festigkeit, Integrität und Haltbarkeit dramatisch.

Verbesserung der elektrischen und thermischen Leitfähigkeit

Die Lücken zwischen ungesinterten Partikeln wirken als Isolatoren und behindern den Fluss von Wärme und Elektrizität. Durch das Verschmelzen dieser Partikel schafft das Sintern einen kontinuierlichen Pfad. Dies verbessert direkt die thermische und elektrische Leitfähigkeit des Materials, eine kritische Anforderung für elektrische Kontakte und Wärmemanagementkomponenten.

Erzielung einzigartiger Eigenschaften

Sintern ermöglicht ein hohes Maß an Gleichmäßigkeit und Reinheit im Endprodukt. Für bestimmte Materialien, wie spezifische Keramiken, ist die Kontrolle der Dichte und die Eliminierung innerer Hohlräume durch Sintern der Schlüssel zur Erzielung optischer Transparenz.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Sintern keine Universallösung. Das Verständnis seiner Grenzen ist entscheidend für die korrekte Anwendung.

Inhärente Porosität

Obwohl Sintern die Porosität reduziert, eliminiert es sie selten vollständig. Restmikroporosität kann ein gesintertes Teil manchmal weniger stark machen als ein aus einem vollständig geschmolzenen Zustand geschmiedetes oder gegossenes Bauteil. Für Anwendungen, bei denen die absolute maximale Festigkeit das einzige Anliegen ist, könnten andere Methoden überlegen sein.

Einschränkungen bei Größe und Komplexität

Das Erreichen einer gleichmäßigen Dichte und Temperatur in einem sehr großen oder außergewöhnlich komplexen Teil kann eine Herausforderung sein. Dies kann praktische Grenzen für die Größe der Komponenten setzen, die effektiv gesintert werden können.

Prozess- und Materialkosten

Obwohl oft kostengünstig für die Massenproduktion, stellen die spezialisierten Öfen und Werkzeuge für das Sintern eine erhebliche Kapitalinvestition dar. Darüber hinaus kann die Herstellung der hochreinen, feinkörnigen Metall- oder Keramikpulver, die als Ausgangsmaterialien verwendet werden, selbst ein teurer Prozess sein.

Wann Sie Sintern für Ihr Projekt wählen sollten

Ihr spezifisches Ziel bestimmt, ob Sintern der richtige Ansatz ist.

- Wenn Ihr Hauptaugenmerk auf hoher Leistung mit schwierigen Materialien liegt: Sintern ist oft die einzige praktikable Methode zur Herstellung starker, funktionaler Komponenten aus Metallen und Keramiken mit extremen Schmelzpunkten.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion komplexer Teile liegt: Sintern ermöglicht die Herstellung von Endform-Komponenten, was den Abfall und die Bearbeitungszeit, die mit der traditionellen Fertigung verbunden sind, drastisch reduzieren kann.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Materialien mit maßgeschneiderten Eigenschaften liegt: Sintern bietet eine präzise Kontrolle über Dichte und Mikrostruktur, sodass Sie Materialien für spezifische Eigenschaften wie Festigkeit, Leitfähigkeit oder sogar Transparenz entwickeln können.

Letztendlich bietet Sintern eine leistungsstarke und präzise Methode, um pulverförmiges Potenzial in Festkörperleistung umzuwandeln.

Zusammenfassungstabelle:

| Schlüsselaspekt | Warum es wichtig ist |

|---|---|

| Umgeht hohe Schmelzpunkte | Ermöglicht die Herstellung von Komponenten aus Materialien wie Wolfram und Keramiken. |

| Produziert Endform-Teile | Reduziert Materialabfall und Bearbeitungskosten für komplexe Geometrien. |

| Verbessert Materialeigenschaften | Erhöht Dichte, Festigkeit und elektrische/thermische Leitfähigkeit. |

| Ermöglicht Eigenschaftskontrolle | Ermöglicht die Anpassung von Eigenschaften wie Transparenz bei Keramiken. |

Bereit, Ihr Materialpotenzial in Hochleistungskomponenten zu verwandeln?

Sintern ist ein präziser Prozess, der zuverlässige Ausrüstung erfordert, um konsistente Ergebnisse zu gewährleisten. KINTEK ist spezialisiert auf hochwertige Laboröfen und Verbrauchsmaterialien und bietet Ihnen die Werkzeuge, die Sie benötigen, um das Sintern für Forschung und Entwicklung oder die Produktion zu meistern.

Ganz gleich, ob Sie mit fortschrittlichen Metallen, Keramiken arbeiten oder neue Materialien entwickeln, unsere Lösungen helfen Ihnen, die erforderliche Dichte, Festigkeit und Eigenschaften zu erzielen. Lassen Sie uns Ihre Projektanforderungen besprechen und die perfekte Sinterlösung für Ihr Labor finden.

Kontaktieren Sie noch heute unsere Experten, um loszulegen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Was sind die kritischen Faktoren der Wärmebehandlung? Master-Temperatur, Zeit und Abkühlgeschwindigkeit

- Welche spezifischen Anforderungen gelten für Inkubationsgeräte, die beim Bioleaching von Enargit verwendet werden? Sorgen Sie für Hochleistungs-Ergebnisse

- Was ist die Bedeutung der Verwendung eines Nadelventils zur Einleitung von reinem Sauerstoff? Beherrschen Sie präzise oxidative Laugungskontrollen

- Was ist der Hauptzweck der Pyrolyse? Energie & Wert aus Abfall freisetzen

- Kann Biomasse zum Heizen verwendet werden? Ein vollständiger Leitfaden zu nachhaltigen Biomasse-Heizsystemen

- Welche Rolle spielt ein Härteofen in der Zirkoniumlegierungsforschung? Beherrschung der Präzisionshydridkontrolle

- Welche Faktoren beeinflussen die Abkühlrate? Steuerung der Wärmeübertragung für effiziente Prozesse

- Welche Auswirkung hat das Sintern auf die Härte? Maximieren Sie Materialfestigkeit & Haltbarkeit