Im Kern ist das Sintern der entscheidende Prozess, der verwendet wird, um ein verdichtetes, sprödes Keramikpulver in ein dichtes, festes und stabiles Bauteil umzuwandeln. Diese Wärmebehandlung, die unterhalb des Schmelzpunkts des Materials durchgeführt wird, nutzt Atomdiffusion, um einzelne Partikel miteinander zu verschmelzen, die Zwischenräume zu beseitigen und eine einheitliche, robuste Struktur mit spezifischen, konstruierten Eigenschaften zu schaffen.

Das Sintern löst die grundlegende Herausforderung der Keramikfertigung: Wie man aus einem losen Pulver ein starkes, festes Objekt herstellt, ohne es zu schmelzen. Es ist kein Schmelzprozess, sondern ein Festkörperdiffusionsprozess, der systematisch die Porosität entfernt, um Festigkeit und Stabilität zu erreichen.

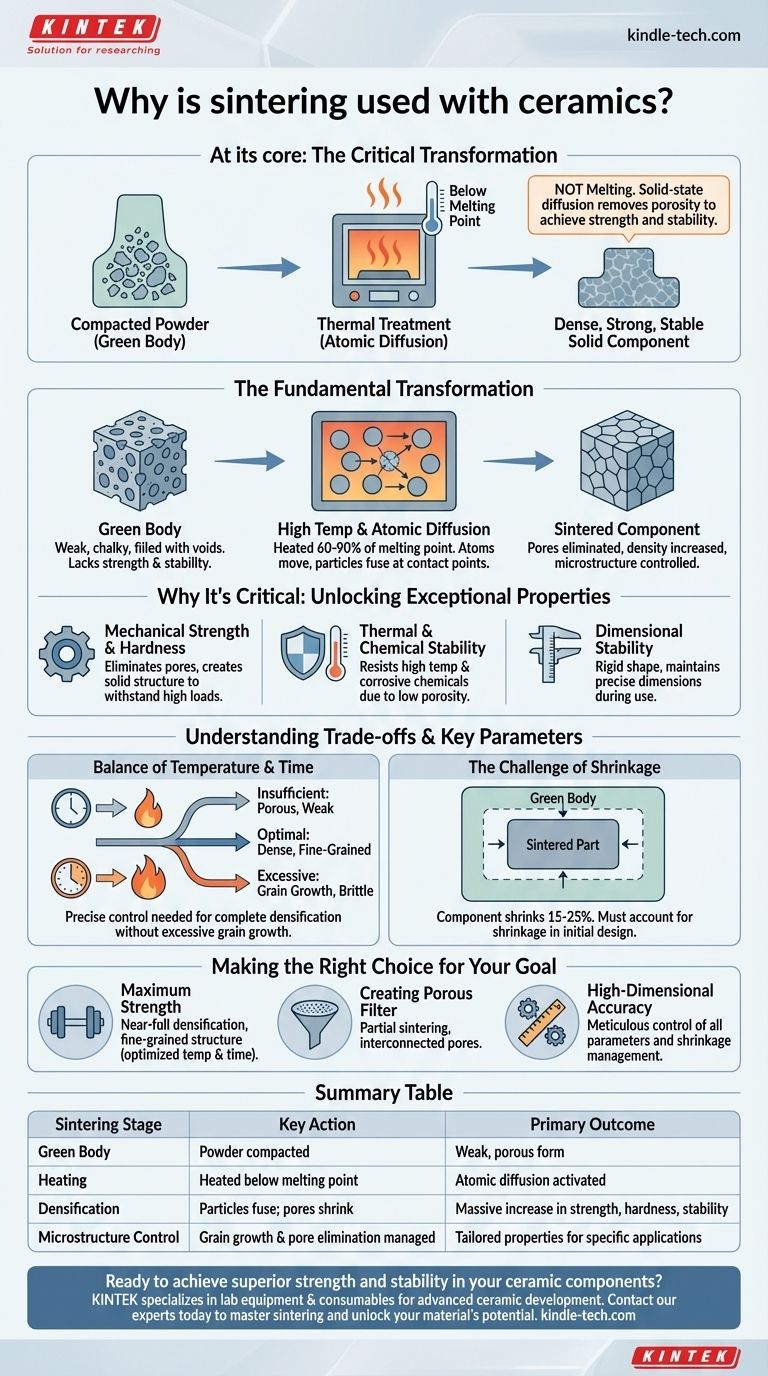

Die grundlegende Transformation: Vom Pulver zum Festkörper

Um zu verstehen, warum das Sintern unverzichtbar ist, müssen Sie sich zunächst den Weg des Materials von einer losen Ansammlung von Partikeln zu einer fertigen Hochleistungskeramik vorstellen.

Der Ausgangspunkt: Der „Grünkörper“

Der Prozess beginnt mit dem Verdichten des Keramikpulvers in eine gewünschte Form. Diese anfängliche Form, bekannt als „Grünkörper“, ist schwach, kreidig und mit winzigen Hohlräumen oder Poren zwischen den Partikeln gefüllt.

Obwohl er die richtige Form hat, mangelt es einem Grünkörper an der mechanischen Festigkeit, Dichte und thermischen Stabilität, die für nahezu jede praktische Anwendung erforderlich sind.

Die Rolle der hohen Temperatur

Der Grünkörper wird dann in einem Ofen auf eine hohe Temperatur erhitzt, typischerweise zwischen 60 % und 90 % des absoluten Schmelzpunkts der Keramik.

Diese Hitze wirkt als Katalysator. Sie verleiht den Atomen in den Keramikpartikeln genügend Energie, um sich zu bewegen, aber nicht genug, um eine Phasenänderung in eine Flüssigkeit zu bewirken.

Die treibende Kraft: Atomdiffusion

Mit dieser erhöhten thermischen Energie beginnen die Atome, sich von Bereichen hoher Konzentration (dem Großteil eines Partikels) zu Bereichen niedriger Konzentration (den Kontaktpunkten und Hälsen zwischen den Partikeln) zu bewegen. Dieser Prozess wird als Atomdiffusion bezeichnet.

Dieser Massentransfer „verschweißt“ die Partikel effektiv an ihren Kontaktstellen. Diese Kontaktstellen wachsen und ziehen die Partikelzentren näher zusammen.

Das Ergebnis: Verdichtung und Mikrostrukturkontrolle

Während die Partikel verschmelzen und näher zusammenrücken, schrumpfen die Poren zwischen ihnen und werden schließlich eliminiert. Dieser Prozess, genannt Verdichtung (Densification), erhöht die Dichte des Materials dramatisch.

Die endgültige Anordnung der verschmolzenen Körner und aller verbleibenden Poren ist die Mikrostruktur des Materials. Das Sintern ermöglicht es Ingenieuren, diese Mikrostruktur präzise zu steuern, was wiederum die endgültigen Eigenschaften der Keramik bestimmt.

Warum diese Transformation entscheidend ist

Die Veränderung von einem porösen Grünkörper zu einem dichten, gesinterten Teil ist das, was die außergewöhnlichen Eigenschaften freisetzt, für die Keramiken bekannt sind.

Erzielung von mechanischer Festigkeit und Härte

Der Hauptvorteil des Sinterns ist eine massive Zunahme der mechanischen Festigkeit und Härte. Poren sind natürliche Spannungskonzentratoren und Schwachstellen, an denen sich Risse leicht bilden und ausbreiten können.

Durch die Eliminierung dieser Poren erzeugt das Sintern eine solide, durchgehende Struktur, die viel höheren mechanischen Belastungen standhält.

Erlangung von thermischer und chemischer Stabilität

Eine dichte, gesinterte Keramik ist auch bei Einwirkung hoher Temperaturen oder korrosiver Chemikalien weitaus stabiler. Die einheitliche Struktur mit geringer Porosität minimiert die Oberfläche, die für chemische Angriffe zur Verfügung steht, und verbessert die Wärmeleitfähigkeit.

Gewährleistung der Dimensionsstabilität

Der Sinterprozess erzeugt eine starre, stabile Form, die unter ihrem Eigengewicht oder geringen Lasten nicht deformiert wird. Dies stellt sicher, dass das Bauteil seine präzisen Abmessungen während des Gebrauchs beibehält.

Verständnis der Kompromisse und Schlüsselparameter

Das Sintern ist ein Prozess sorgfältiger Kontrolle. Das Endergebnis ist hochsensibel gegenüber mehreren Schlüsselvariablen, und deren Ausgleich ist unerlässlich.

Das Gleichgewicht zwischen Temperatur und Zeit

Die Kontrolle der Sintertemperatur und -dauer ist entscheidend. Unzureichende Hitze oder Zeit führt zu einer unvollständigen Verdichtung, wodurch ein poröses und schwaches Teil zurückbleibt.

Umgekehrt kann übermäßige Hitze oder Zeit zu Kornwachstum führen, bei dem kleinere Körner zu größeren verschmelzen. Obwohl dies die Dichte erhöht, können zu große Körner die Keramik spröde und bruchanfällig machen.

Die Herausforderung der Schrumpfung

Da die Verdichtung die Hohlräume zwischen den Partikeln beseitigt, schrumpft das gesamte Bauteil. Diese Schrumpfung kann erheblich sein und liegt oft zwischen 15 % und 25 % der linearen Abmessungen.

Ingenieure müssen diese Schrumpfung bei der anfänglichen Konstruktion und der Formenherstellung präzise berechnen und berücksichtigen, um die endgültig gewünschten Abmessungen zu erreichen. Unkontrollierte Schrumpfung führt zu verzogenen oder fehlerhaften Teilen.

Die richtige Wahl für Ihr Ziel treffen

Die Steuerung des Sinterprozesses ermöglicht es Ihnen, die endgültigen Eigenschaften der Keramik für eine bestimmte Anwendung maßzuschneidern.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit liegt: Sie werden eine nahezu vollständige Verdichtung mit einer kontrollierten, feinkörnigen Mikrostruktur anstreben, indem Sie Temperatur und Zeit optimieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines porösen Filters liegt: Sie werden ein partielles oder unvollständiges Sintern verwenden, um einen festen Körper mit einem Netzwerk miteinander verbundener Poren zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf hoher Maßgenauigkeit liegt: Sie müssen die Eigenschaften des Rohpulvers, den Verdichtungsdruck des Grünkörpers und den gesamten Heiz- und Abkühlzyklus akribisch kontrollieren, um die Schrumpfung vorhersagbar zu steuern.

Letztendlich ist das Sintern der wesentliche technische Schritt, der das inhärente Potenzial von Keramikmaterialien freisetzt und sie von einfachem Pulver in hochfunktionale, widerstandsfähige Komponenten verwandelt.

Zusammenfassungstabelle:

| Sinterstufe | Schlüsselaktion | Hauptergebnis |

|---|---|---|

| Grünkörper | Pulver wird in Form gepresst. | Schwache, poröse Form mit der gewünschten Geometrie. |

| Erhitzen | Erhitzung unterhalb des Schmelzpunkts. | Atomdiffusion wird aktiviert. |

| Verdichtung | Partikel verschmelzen; Poren schrumpfen. | Massive Zunahme von Festigkeit, Härte und Stabilität. |

| Mikrostrukturkontrolle | Kornwachstum und Porenbeseitigung werden gesteuert. | Maßgeschneiderte Eigenschaften für spezifische Anwendungen (z. B. dicht vs. porös). |

Sind Sie bereit, überlegene Festigkeit und Stabilität in Ihren Keramikbauteilen zu erreichen?

Die präzise Steuerung des Sinterprozesses ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, die für die fortschrittliche Keramikentwicklung und -produktion benötigt werden, und hilft Ihnen, jeden Parameter für Ihre spezifischen Ziele zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, das Sintern zu beherrschen und das volle Potenzial Ihrer keramischen Materialien auszuschöpfen.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?