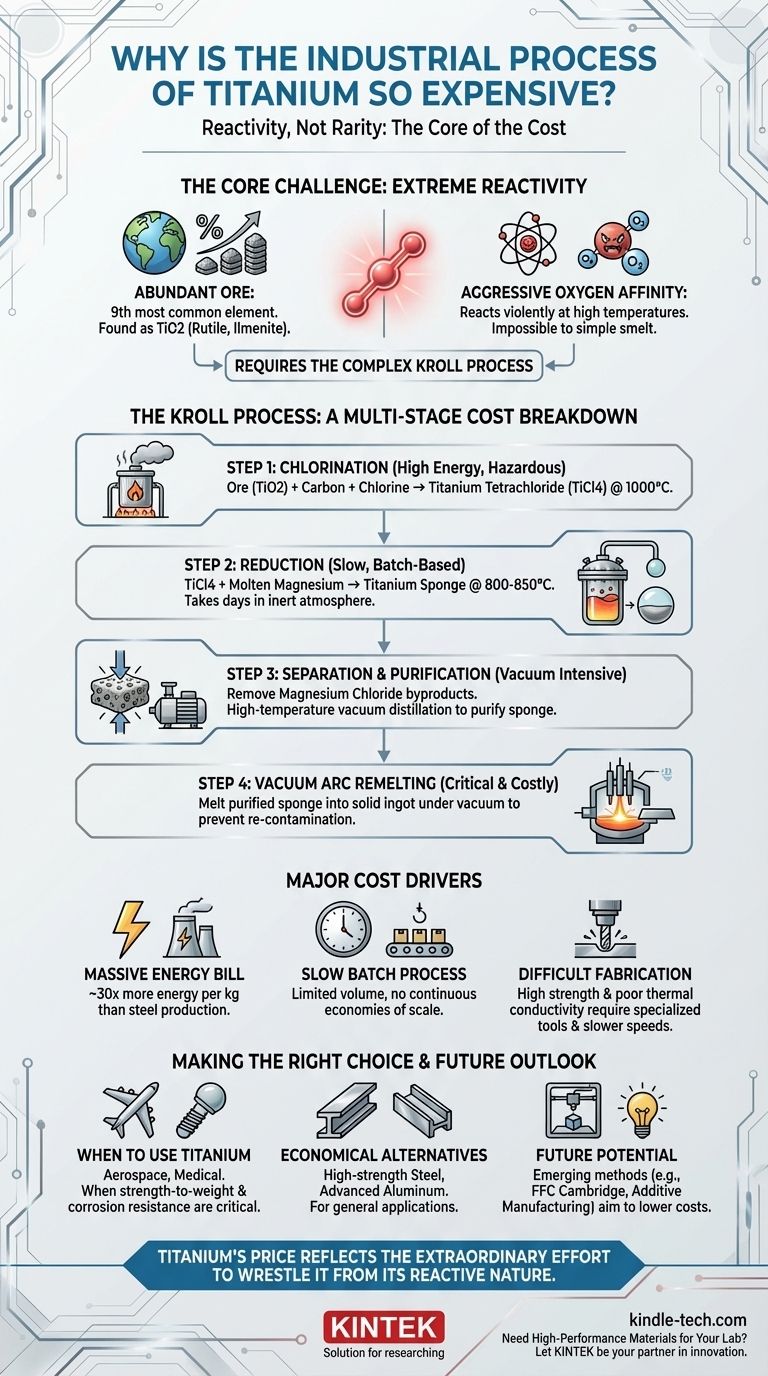

Im Kern sind die immensen Kosten der Titanproduktion nicht auf die Seltenheit seines Erzes zurückzuführen, sondern auf seine extreme chemische Reaktivität bei hohen Temperaturen. Diese Reaktivität macht ein traditionelles, kostengünstiges Schmelzen unmöglich und zwingt die Industrie zur Anwendung einer komplexen, mehrstufigen und sehr energieintensiven Methode, bekannt als Kroll-Verfahren.

Der grundlegende Grund, warum Titan so teuer ist, liegt darin, dass es nicht durch einfaches, kontinuierliches Schmelzen wie Stahl hergestellt werden kann. Seine aggressive Affinität zu Sauerstoff erfordert einen langsamen, chargenbasierten Prozess, der gefährliche Chemikalien, inerte Atmosphären und extremen Energieverbrauch beinhaltet, um das Metall vor Verunreinigungen zu schützen.

Die Herausforderung: Titans aggressive Chemie

Um die Kosten zu verstehen, muss man zunächst das einzigartige chemische Problem verstehen, das Titan darstellt. Es unterscheidet sich grundlegend von Eisen oder Aluminium.

Häufig, aber fest gebunden

Titan ist das neunt-häufigste Element in der Erdkruste, weitaus häufiger als Kupfer, Blei oder Zinn. Es kommt typischerweise als Titandioxid (TiO2) in Mineralien wie Rutil und Ilmenit vor.

Das Problem ist nicht, es zu finden; es ist das Aufbrechen der starken chemischen Bindung zwischen Titan und Sauerstoff in seinem natürlichen Erz.

Ein unstillbarer Durst nach Sauerstoff

Bei den hohen Temperaturen, die für die Metallgewinnung erforderlich sind, reagiert Titan aggressiv mit Sauerstoff, Stickstoff und Wasserstoff in der Luft.

Der Versuch, Titanerz in einem traditionellen Hochofen zu schmelzen, wie es bei Eisen der Fall ist, wäre ein Fehlschlag. Statt reines Metall zu produzieren, würden spröde, nutzlose Titanoxide und -nitride entstehen.

Warum Stahlschmelzen so viel billiger ist

Die Eisenproduktion ist ein Modell der Effizienz. Eisenerz wird mit Kohlenstoff (Koks) und Kalkstein in einem Hochofen gemischt, und heiße Luft wird hindurchgeblasen. Der Kohlenstoff entzieht dem Eisen den Sauerstoff in einem kontinuierlichen, großtechnischen und relativ einfachen Prozess.

Die Reaktivität von Titan verhindert diesen direkten und wirtschaftlichen Ansatz vollständig. Es muss in jeder Hochtemperaturphase der Produktion vor Sauerstoff geschützt werden.

Das Kroll-Verfahren: Eine Schritt-für-Schritt-Kostenanalyse

Das Kroll-Verfahren, das in den 1940er Jahren entwickelt wurde, ist die primäre industrielle Methode zur Herstellung von Titan. Es ist ein langsamer, mehrstufiger Batch-Prozess, der direkt zu den hohen Kosten des Metalls beiträgt.

Schritt 1: Herstellung von Titantetrachlorid (TiCl4)

Der Prozess beginnt mit der Umwandlung von festem Titandioxid (TiO2) in eine Flüssigkeit. Das Erz wird in einem Reaktor mit Kohlenstoff und Chlorgas auf etwa 1.000 °C erhitzt.

Diese Reaktion erzeugt Titantetrachlorid (TiCl4), eine flüchtige und hochkorrosive Flüssigkeit. Dieser Schritt allein ist energieintensiv und beinhaltet den Umgang mit gefährlichen Materialien.

Schritt 2: Die Reduktionsphase

Das gereinigte TiCl4 wird in einen versiegelten Edelstahlreaktor überführt. Die gesamte Luft wird abgepumpt und durch ein inertes Gas, typischerweise Argon, ersetzt.

Geschmolzenes Magnesium wird dann als Reduktionsmittel in den Reaktor gegeben. Bei hohen Temperaturen (800-850 °C) entzieht das Magnesium dem TiCl4 die Chloratome, wodurch reines Titanmetall zurückbleibt. Diese Reaktion ist extrem langsam und dauert oft mehrere Tage.

Schritt 3: Trennung des "Titanschwamms"

Das Ergebnis ist kein flüssiges Metall, sondern eine poröse, feste Masse, die als "Titanschwamm" bezeichnet wird und mit dem Nebenprodukt Magnesiumchlorid (MgCl2) und nicht reagiertem Magnesium vermischt ist.

Schritt 4: Reinigung und Schmelzen

Diese Mischung wird zerkleinert, und das Magnesiumchlorid wird abgetrennt. Der verbleibende Titanschwamm wird dann durch einen Hochtemperatur-Vakuumdestillationsprozess gereinigt, um restliches Magnesium zu entfernen.

Schließlich wird der gereinigte Schwamm zerkleinert, gemischt und zu einem festen Barren geschmolzen. Dieses Schmelzen muss in einem Vakuumlichtbogenofen (VAR) erfolgen, um wiederum eine Kontamination durch atmosphärischen Sauerstoff zu verhindern.

Verständnis der Kompromisse und zusätzlichen Kosten

Die Komplexität des Kroll-Verfahrens führt zu kaskadierenden Kosten, die über die primären Produktionsschritte hinausgehen.

Die massive Energierechnung

Jede Phase – Chlorierung, Reduktion, Vakuumdestillation und Vakuumlichtbogenschmelzen – verbraucht enorme Mengen an Energie. Die Herstellung eines Kilogramms Titan erfordert etwa 30-mal mehr Energie als die Herstellung eines Kilogramms gewöhnlichen Stahls.

Die Begrenzung des Batch-Prozesses

Im Gegensatz zum kontinuierlichen Fluss eines Stahlwerks ist das Kroll-Verfahren eine Reihe diskreter, langsamer Chargen. Dies begrenzt naturgemäß das Produktionsvolumen, erhöht die Arbeitskosten pro Einheit und verhindert die Skaleneffekte, die bei der Stahl- und Aluminiumproduktion zu beobachten sind.

Schwierige Weiterverarbeitung

Die hohen Kosten enden nicht, wenn der Barren geformt ist. Titans schlechte Wärmeleitfähigkeit und hohe Festigkeit machen es notorisch schwierig zu bearbeiten. Es erfordert spezielle Schneidwerkzeuge, langsamere Verarbeitungsgeschwindigkeiten und umfangreiche Kühlmittel, was die Kosten für das endgültige gefertigte Teil erheblich erhöht.

Die Suche nach einer billigeren Methode

Seit Jahrzehnten suchen Forscher nach einer direkteren und kostengünstigeren Alternative zum Kroll-Verfahren.

Vielversprechende elektrochemische Alternativen

Verfahren wie das FFC Cambridge-Verfahren zielen darauf ab, festes Titandioxid direkt in Titanmetall umzuwandeln, indem Elektrolyse in einem geschmolzenen Salzbad eingesetzt wird. Theoretisch könnte dies ein einfacherer, kontinuierlicherer und weniger energieintensiver Weg sein.

Warum das Kroll-Verfahren Bestand hat

Trotz dieser vielversprechenden Alternativen wurde das Kroll-Verfahren über 70 Jahre lang verfeinert und hat sich bewährt, um das extrem hochreine Titan herzustellen, das für kritische Luft- und Raumfahrt- sowie medizinische Anwendungen erforderlich ist. Die industrielle und finanzielle Herausforderung, eine neue Technologie auf diesen bewährten Standard zu skalieren, hat bisher einen weit verbreiteten Ersatz verhindert.

Die richtige Materialwahl treffen

Das Verständnis dieser Produktionshürden ist entscheidend für die Entscheidung, wann und wie Titan eingesetzt werden soll.

- Wenn Ihr Hauptaugenmerk auf ultimativer Festigkeit-Gewichts-Verhältnis und Korrosionsbeständigkeit liegt: Die hohen Kosten von nach dem Kroll-Verfahren hergestelltem Titan sind für anspruchsvolle Anwendungen gerechtfertigt, bei denen die Leistung nicht verhandelbar ist, wie z. B. in der Luft- und Raumfahrt oder bei medizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für allgemeine Anwendungen liegt: Hochfester Stahl oder fortschrittliche Aluminiumlegierungen sind fast immer die wirtschaftlichere und praktischere Wahl.

- Wenn Sie die Fertigung der nächsten Generation erforschen: Behalten Sie aufkommende Produktionsmethoden genau im Auge, da sie das Potenzial haben, die Kostenstruktur zu stören, insbesondere für Anwendungen wie die additive Fertigung (3D-Druck).

Letztendlich ist der Preis von Titan ein direktes Spiegelbild der außergewöhnlichen chemischen und technischen Anstrengungen, die erforderlich sind, um es aus seinem natürlichen, oxidierten Zustand in ein reines, verwendbares Metall zu verwandeln.

Zusammenfassungstabelle:

| Kostenfaktor | Grund für hohe Kosten |

|---|---|

| Erzverarbeitung | Kann nicht wie Eisen geschmolzen werden; erfordert Umwandlung in flüchtiges TiCl4. |

| Reduktionsprozess | Langsamer, chargenbasierter Kroll-Prozess unter Verwendung von geschmolzenem Magnesium in inerter Atmosphäre. |

| Energieverbrauch | Benötigt ca. 30x mehr Energie pro kg als die Stahlproduktion. |

| Reinigung & Schmelzen | Benötigt Vakuumdestillation und Vakuumlichtbogenschmelzen (VAR), um Kontaminationen zu verhindern. |

| Fertigung | Aufgrund hoher Festigkeit und schlechter Wärmeleitfähigkeit schwierig zu bearbeiten. |

Benötigen Sie Hochleistungsmaterialien für Ihr Labor?

Die Herausforderungen beim Arbeiten mit reaktiven Metallen wie Titan erfordern zuverlässige, hochwertige Ausrüstung. KINTEK ist spezialisiert auf die Lieferung robuster Laborgeräte und Verbrauchsmaterialien, die für die fortschrittliche Materialverarbeitung und -forschung benötigt werden. Ob Sie neue Legierungen entwickeln oder Materialeigenschaften analysieren, unsere Lösungen unterstützen Präzision und Sicherheit in anspruchsvollen Umgebungen.

Lassen Sie KINTEK Ihr Partner für Innovation sein. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Produkte Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung