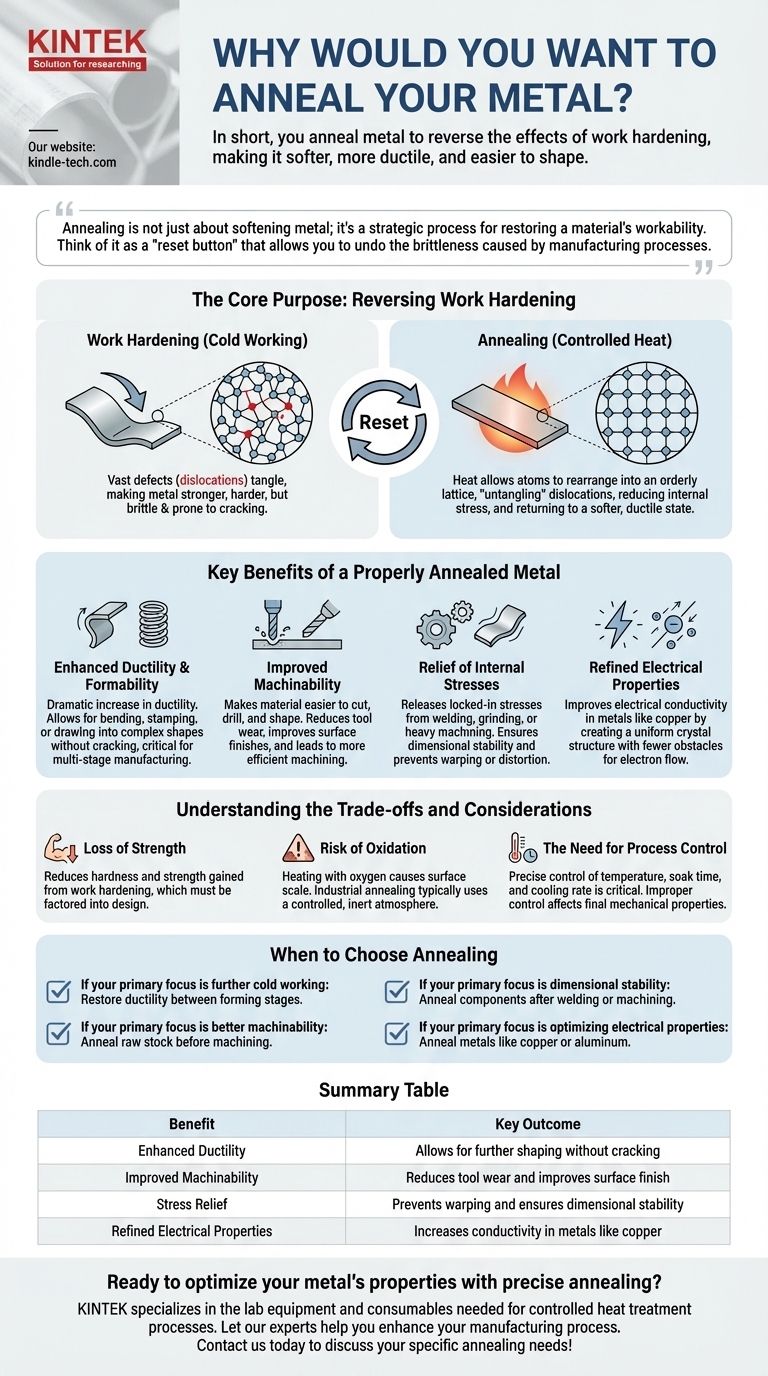

Kurz gesagt, Sie glühen Metall, um die Auswirkungen der Kaltverfestigung umzukehren. Dieser Wärmebehandlungsprozess macht ein Material weicher, duktiler und leichter formbar. Er wirkt, indem er innere Spannungen abbaut und die innere Kristallstruktur des Metalls verfeinert, was seine Härte reduziert und es deutlich weniger spröde macht.

Glühen ist nicht nur das Erweichen von Metall; es ist ein strategischer Prozess zur Wiederherstellung der Verarbeitbarkeit eines Materials. Stellen Sie es sich als einen "Reset-Knopf" vor, der es Ihnen ermöglicht, die durch Herstellungsprozesse verursachte Sprödigkeit rückgängig zu machen, um weitere Bearbeitung zu ermöglichen oder das Metall für seine endgültige Anwendung vorzubereiten.

Der Kernzweck: Umkehrung der Kaltverfestigung

Um das Glühen zu verstehen, müssen Sie zuerst das Problem verstehen, das es löst: die Kaltverfestigung.

Was ist Kaltverfestigung?

Wenn Sie ein Metall bei Raumtemperatur biegen, hämmern, walzen oder anderweitig verformen (ein Prozess, der als "Kaltumformung" bezeichnet wird), erzeugen Sie eine große Anzahl von Defekten oder Versetzungen in seiner inneren Kristallstruktur.

Diese Versetzungen verhaken sich und behindern die Bewegung der anderen. Dies macht das Metall stärker und härter, aber auch spröder und anfälliger für Risse unter weiterer Belastung.

Wie Glühen als "Reset" wirkt

Beim Glühen wird das Metall kontrolliert erhitzt, wodurch seine Atome vibrieren und sich zu einem geordneteren, defektarmen Kristallgitter neu anordnen können.

Dieser Prozess, bekannt als Rekristallisation, "entwirrt" effektiv die Versetzungen. Das Ergebnis ist eine Reduzierung der inneren Spannung und eine Rückkehr zu einem weicheren, duktileren Zustand.

Hauptvorteile eines richtig geglühten Metalls

Durch das Zurücksetzen der Mikrostruktur des Metalls bietet das Glühen mehrere deutliche Vorteile für Fertigung und Leistung.

Verbesserte Duktilität und Umformbarkeit

Der Hauptvorteil ist eine dramatische Erhöhung der Duktilität, d.h. der Fähigkeit, sich ohne Bruch zu verformen. Ein geglühtes Metall kann ohne Rissbildung gebogen, gestanzt oder zu komplexen Formen gezogen werden.

Dies ist in der mehrstufigen Fertigung entscheidend, wo das Glühen zwischen den Kaltumformungsschritten durchgeführt wird, um eine weitere Formgebung zu ermöglichen.

Verbesserte Bearbeitbarkeit

Harte, spröde Metalle sind schwer zu bearbeiten. Sie verursachen übermäßigen Verschleiß an Schneidwerkzeugen, können zu schlechten Oberflächengüten führen und unvorhersehbar absplittern.

Durch die Reduzierung der Härte macht das Glühen das Material leichter schneidbar, bohrbar und formbar, was zu einem effizienteren und präziseren Bearbeitungsprozess führt.

Abbau innerer Spannungen

Prozesse wie Schweißen, Schleifen und intensive Bearbeitung können erhebliche innere Spannungen in ein Bauteil einbringen. Diese eingeschlossenen Spannungen können dazu führen, dass sich das Bauteil mit der Zeit verzieht oder verformt, oder sogar bei nachfolgenden Wärmebehandlungen Risse bekommt.

Das Glühen bietet eine kontrollierte Möglichkeit, diese Spannungen abzubauen und so die Maßhaltigkeit des fertigen Bauteils zu gewährleisten.

Verfeinerte elektrische Eigenschaften

Bei einigen Metallen, insbesondere Kupfer, verbessert die durch Glühen erzeugte gleichmäßige Kristallstruktur die elektrische Leitfähigkeit. Ein geordneteres Gitter stellt weniger Hindernisse für den Elektronenfluss dar.

Verständnis der Kompromisse und Überlegungen

Glühen ist ein mächtiges Werkzeug, aber es beinhaltet kritische Kompromisse und erfordert eine sorgfältige Prozesskontrolle.

Der offensichtliche Kompromiss: Verlust an Festigkeit

Der ganze Sinn des Glühens ist es, die Härte zu reduzieren und die Duktilität zu erhöhen. Das bedeutet, dass Sie die durch Kaltverfestigung gewonnene Festigkeit und Härte verlieren werden. Dies muss bei der Konstruktion und der Fertigungssequenz berücksichtigt werden.

Das Risiko der Oxidation

Das Erhitzen von Metall in Gegenwart von Sauerstoff führt zur Bildung einer Oxidschicht oder Zunder auf seiner Oberfläche. Dies ist oft unerwünscht.

Um dies zu verhindern, wird industrielles Glühen typischerweise in einer kontrollierten, inerten Atmosphäre durchgeführt, oft unter Verwendung von Stickstoff oder anderen speziellen Gasgemischen.

Die Notwendigkeit der Prozesskontrolle

Glühen ist nicht einfach eine Frage des Erhitzens von Metall. Die Temperatur, die Haltezeit und die Abkühlgeschwindigkeit sind alles kritische Parameter, die für die spezifische Legierung präzise kontrolliert werden müssen.

Eine unsachgemäße Kontrolle kann zu unvollständigem Glühen oder unerwünschtem Kornwachstum führen, was die endgültigen mechanischen Eigenschaften des Materials negativ beeinflussen kann.

Wann Glühen wählen?

Die Anwendung dieses Wissens hängt vollständig von Ihrem spezifischen Fertigungsziel ab.

- Wenn Ihr Hauptaugenmerk auf weiterer Kaltumformung liegt: Verwenden Sie Glühen, um die Duktilität zwischen den Umformstufen wiederherzustellen, was verhindert, dass das Material beim weiteren Formen reißt.

- Wenn Ihr Hauptaugenmerk auf besserer Bearbeitbarkeit liegt: Glühen Sie Rohmaterial vor der Bearbeitung, um den Werkzeugverschleiß zu reduzieren, die Schnittgeschwindigkeiten zu erhöhen und eine überlegene Oberflächengüte zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit liegt: Glühen Sie Bauteile nach dem Schweißen oder aggressiver Bearbeitung, um innere Spannungen abzubauen und Verzug im Endprodukt zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Optimierung elektrischer Eigenschaften liegt: Glühen Sie Metalle wie Kupfer oder Aluminium, um die Kornstruktur zu verfeinern und so ihre Leitfähigkeit zu maximieren.

Letztendlich ist Glühen ein grundlegendes Werkzeug, das Ihnen präzise Kontrolle über die mechanischen und physikalischen Eigenschaften eines Metalls gibt.

Zusammenfassungstabelle:

| Vorteil | Wichtigstes Ergebnis |

|---|---|

| Verbesserte Duktilität | Ermöglicht weitere Formgebung ohne Rissbildung |

| Verbesserte Bearbeitbarkeit | Reduziert Werkzeugverschleiß und verbessert die Oberflächengüte |

| Spannungsabbau | Verhindert Verzug und gewährleistet Maßhaltigkeit |

| Verfeinerte elektrische Eigenschaften | Erhöht die Leitfähigkeit bei Metallen wie Kupfer |

Bereit, die Eigenschaften Ihres Metalls mit präzisem Glühen zu optimieren?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die für kontrollierte Wärmebehandlungsprozesse benötigt werden. Egal, ob Sie mit Rohmaterial oder komplexen Bauteilen arbeiten, unsere Lösungen helfen Ihnen, die perfekte Balance aus Duktilität, Festigkeit und Stabilität zu erreichen.

Lassen Sie sich von unseren Experten bei der Verbesserung Ihres Herstellungsprozesses helfen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Glühanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Warum sollte man Löten statt Schweißen? Erhalt der Materialintegrität und Verbindung ungleicher Metalle

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Was ist Oxidation beim Hartlöten? Wie man sie für starke, dauerhafte Verbindungen verhindert

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung