Heißpresssintern von Hochleistungskeramiken

Herausforderungen beim Sintern von Borkarbid

Das Sintern von reinem Borkarbid stellt aufgrund seiner stark kovalenten Bindung eine große Herausforderung dar, da für eine effektive Verdichtung Temperaturen von über 2200°C erforderlich sind. Herkömmliche Sinterverfahren erreichen trotz ihrer weiten Verbreitung in der Regel nur eine relative Dichte von 80-87 % und erreichen damit nicht die gewünschten Materialeigenschaften. Diese Einschränkung ist auf den niedrigen Diffusionskoeffizienten von Borkarbid zurückzuführen, der es schwierig macht, mit herkömmlichen Mitteln eine angemessene Verdichtung zu erreichen.

Um diese Hürden zu überwinden, sind die Zugabe von Sinteradditiven und die Anwendung spezieller Verfahren unerlässlich geworden. Diese Zusätze dienen entweder zur Verringerung der Oberflächenenergie oder zur Vergrößerung der Oberfläche, was eine bessere Verdichtung ermöglicht. Unter den verschiedenen Techniken hat sich das Heißpresssintern als die effektivste Methode zur Herstellung von Borkarbid und seinen Verbundwerkstoffen erwiesen. In Kombination mit geeigneten Additiven kann dieses Verfahren die Verdichtungsrate erheblich steigern, so dass die Werkstoffe annähernd ihre theoretische Dichte erreichen.

Experimentelle Daten unterstreichen die Wirksamkeit dieser Verfahren. So konnte beispielsweise gezeigt werden, dass durch Heißpressen und Sintern bei 2150°C für nur 10 Minuten eine Borkarbidkeramik mit einer relativen Dichte von 91,6 % entsteht. Diese Verbesserung spiegelt sich nicht nur in der Dichte wider, sondern auch in den mechanischen Eigenschaften, wie einem E-Modul von 292,5 GPa und einer Poissonzahl von 0,16 bei Raumtemperatur. Darüber hinaus bleibt der lineare Ausdehnungskoeffizient innerhalb des Temperaturbereichs von 0-1000°C proportional zur Temperatur, während die Wärmeleitfähigkeit eine abnehmende Tendenz aufweist.

| Sinterbedingung | Relative Dichte (%) | Elastizitätsmodul (GPa) | Querkontraktionszahl |

|---|---|---|---|

| 2150°C, 10 min | 91.6 | 292.5 | 0.16 |

Der Einsatz des Heißpresssinterns mit Additiven löst nicht nur die Herausforderungen der Verdichtung, sondern ebnet auch den Weg für die Herstellung von Hochleistungs-Borkarbidkeramik, die für verschiedene technische Anwendungen von entscheidender Bedeutung ist.

Vorteile des Heißpressensinterns

Das Heißpresssintern mit Additiven spielt eine entscheidende Rolle bei der Verbesserung der Verdichtungsraten und der allgemeinen Produkteigenschaften von Borkarbidkeramik. Mit dieser Technik lassen sich bemerkenswerte Verbesserungen erzielen, die eine relative Dichte von bis zu 91,6 % erreichen, was einen bedeutenden Sprung gegenüber den herkömmlichen Verfahren darstellt, die in der Regel nur eine relative Dichte von 80-87 % erreichen.

Beim Heißpresssintern werden die Keramiken gleichzeitig erhitzt und unter Druck gesetzt, wodurch die Sintertemperatur im Vergleich zum normalen Drucksintern um etwa 100°C bis 150°C gesenkt wird. Diese Temperatursenkung wird durch eine beträchtliche Erhöhung der Antriebskraft für die Sinterung ergänzt, die 20- bis 100-mal größer ist als unter normalen Druckbedingungen. Das Verfahren macht sich den thermoplastischen Zustand des Pulvers zunutze, in dem der Verformungswiderstand minimal ist, was ein leichtes plastisches Fließen und Verdichten ermöglicht. Folglich beträgt der erforderliche Formdruck nur etwa 1/10 des Drucks, der bei Kaltpressverfahren erforderlich ist.

Die Vorteile des Heißpressensinterns gehen über die reine Verdichtung hinaus. Die gleichzeitige Anwendung von Wärme und Druck unterstützt die Stoffübertragungsprozesse zwischen den Pulverteilchen, einschließlich Kontakt, Diffusion und Fließen. Dadurch wird nicht nur die Sinterzeit verkürzt, sondern auch das Kornwachstum gehemmt, was zu einer feinkörnigen Struktur führt. Darüber hinaus können mit diesem Verfahren Sinterkörper hergestellt werden, die nahezu die theoretische Dichte aufweisen und deren Porosität gegen Null geht, was sie für die Herstellung hochwertiger Keramiken sehr effektiv macht.

Zusammenfassend lässt sich sagen, dass sich das Heißpresssintern durch seine Fähigkeit auszeichnet, eine hervorragende Verdichtung und Produktqualität zu erzielen, was es zu einer unverzichtbaren Technik im Bereich der Hochleistungskeramik macht.

Target-Heißpresssintern

Pulvermetallurgie für die Targetvorbereitung

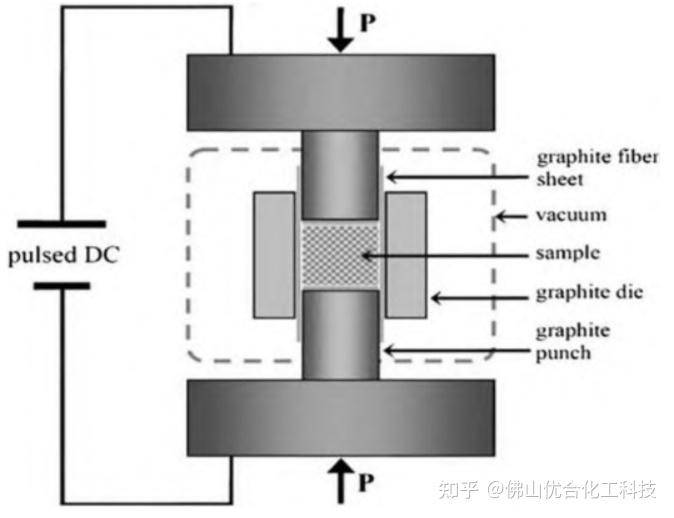

Die Pulvermetallurgie, insbesondere das Vakuum-Heißpressen, spielt eine entscheidende Rolle bei der Herstellung von Targets aus Refraktärmetallen und anorganischen Nichtmetallen. Diese Methode ist unverzichtbar für Werkstoffe, die mit den herkömmlichen Schmelzgießverfahren nicht effektiv hergestellt werden können. Bei Legierungen, die aus Metallen mit sehr unterschiedlichen Schmelzpunkten und Dichten bestehen, führt das Schmelzgießen beispielsweise häufig zu ungleichmäßigen Zusammensetzungen. Auch anorganische, nichtmetallische Targets und Verbundwerkstoffe stellen Herausforderungen dar, die am besten durch die Pulvermetallurgie gelöst werden können.

Die Vorteile der Pulvermetallurgie bei der Targetherstellung sind vielfältig. Sie erleichtert die Herstellung einer gleichmäßigen, feinen Kristallstruktur, die für die Verbesserung der Leistung von Sputtertargets unerlässlich ist. Darüber hinaus bietet diese Technik eine hohe Produktionseffizienz und Materialeinsparungen, wodurch sie sowohl kosteneffizient als auch ressourcenschonend ist. Infolgedessen ist die Pulvermetallurgie zur vorherrschenden Methode für die Herstellung von Sputtertargets geworden, insbesondere in Branchen, die hohe Präzision und Leistung erfordern.

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßige feine Kristallstruktur | Gewährleistet gleichbleibende Materialeigenschaften, die für Hochleistungs-Targets entscheidend sind. |

| Hohe Produktionseffizienz | Beschleunigt den Herstellungsprozess und erfüllt effizient die Anforderungen der Industrie. |

| Einsparung von Material | Verringert den Abfall und den Rohstoffverbrauch und trägt so zur Kosteneffizienz bei. |

Zusammenfassend lässt sich sagen, dass die Pulvermetallurgie mit ihrer Fähigkeit, die Grenzen herkömmlicher Methoden zu überwinden, die bevorzugte Technik für die Herstellung von Sputtertargets ist. Ihre Fähigkeit, gleichmäßige, qualitativ hochwertige Materialien zu geringeren Kosten und mit höherer Effizienz zu liefern, macht sie zu einem unverzichtbaren Werkzeug in fortschrittlichen Fertigungsprozessen.

Anwendungen des Vakuum-Heißpressens

Das Vakuum-Heißpressen ist ein vielseitiges Verfahren, das in erster Linie für die Herstellung großer, hochdichter, planarer Targets eingesetzt wird und die Beschränkungen herkömmlicher Schmelzgießverfahren effektiv überwindet. Dieses Verfahren ist besonders vorteilhaft für Materialien, die einen porenfreien Zustand erfordern, um optimale mechanische, thermische oder optische Eigenschaften zu gewährleisten.

Wichtigste Anwendungen

- Keramische Werkstoffe: Das Vakuum-Heißpressen wird in großem Umfang für die Herstellung verschiedener keramischer Werkstoffe eingesetzt, darunter:

- Zusammengesetzte Materialien

- : Materialien wie Metall-Matrix-Verbundwerkstoffe (MMCs) und Keramik-Matrix-Verbundwerkstoffe (CMCs) werden mit dieser Technik hergestellt.Hochleistungskeramik

- : Dazu gehören Siliziumnitrid, Mischkeramik aus Al2O3, TiC/TiN und Sialon, die für Schneidwerkzeuge, hochbelastbare Ventilkomponenten, Lager und verschleißfeste Teile in der Verfahrenstechnik entscheidend sind.Borkarbid (B4C)

- : B4C ist für seine extreme Verschleißfestigkeit bekannt und wird für Panzerungen und hochbelastete Verschleißteile verwendet.Funktionskeramik

: Materialien wie PLZT (Bleilanthan-Zirkonat-Titanat) und andere hochentwickelte Funktionskeramiken werden unter kontrollierten Atmosphären wie O2 verarbeitet.

- Prozess-FähigkeitenForm-Komplexität

- : Während sich das Vakuum-Heißpressen in erster Linie für einfache Formen wie Platten, Blöcke und Zylinder eignet, können mit fortschrittlichen Werkzeugkonstruktionen auch komplexere Geometrien hergestellt werden.Presskraft und Temperatur

: Das Verfahren arbeitet in einem breiten Druck- (50 kN bis 800 Tonnen) und Temperaturbereich (bis zu 2600°C), wodurch es an eine Vielzahl von Materialien und Bauteilgrößen (bis zu Ø 1500 mm) angepasst werden kann.

- Vorteile gegenüber herkömmlichen MethodenVerdichtung

- : Unter hoher Temperatur und hohem Druck verbinden sich die Partikel des Rohmaterials, was zu einem deutlichen Kornwachstum und einer Verringerung der Hohlräume und Korngrenzen führt. Das Ergebnis ist ein kompakter, polykristalliner Sinterkörper mit einer spezifischen Mikrostruktur, der die Materialdichte und -leistung erhöht.Vielseitigkeit

: Das Verfahren kann mit verschiedenen Heizelementen wie Graphit, Molybdän und Induktionserwärmung betrieben werden und lässt sich für eine einseitige oder beidseitige Druckbeaufschlagung konfigurieren, was eine flexible Materialverarbeitung ermöglicht.

Das Vakuum-Heißpressen entwickelt sich somit zu einer wichtigen Technologie im Bereich der Hochleistungskeramik, die Präzision und Effizienz bei der Herstellung von Hochleistungswerkstoffen bietet.

Verbindung Metall/Keramik Diffusionsschweißen

Herausforderungen beim Metall/Keramik-Schweißen

Die Verbindung von Metallen und Keramiken durch Schweißen stellt aufgrund der unterschiedlichen chemischen Bindungsstrukturen und thermischen Eigenschaften eine große Herausforderung dar. Keramiken weisen typischerweise kovalente oder ionische Bindungen auf, während Metalle durch metallische Bindungen gekennzeichnet sind. Dieser grundlegende Unterschied in den Bindungsmechanismen führt zu einem unterschiedlichen mechanischen und thermischen Verhalten, was den Schweißprozess erschwert.

Eine der Hauptschwierigkeiten ist der große Längenausdehnungskoeffizient von Keramik und Metall. Keramiken haben im Allgemeinen geringere Wärmeausdehnungskoeffizienten als Metalle, was zu erheblichen thermischen Spannungen während des Schweißvorgangs führen kann. Diese Spannungen können zu Rissen oder Delaminationen im keramischen Bauteil oder sogar zum Versagen der Schweißnaht führen. Um diese Probleme zu mindern, ist es oft notwendig, Mechanismen zum Abbau thermischer Spannungen einzubauen, wie z. B. kontrollierte Heiz- und Kühlzyklen, um das Risiko eines Temperaturschocks zu minimieren.

Zusätzlich zu den thermischen Spannungen kann die Notwendigkeit von Zwischenschichten nicht hoch genug eingeschätzt werden. Diese Schichten dienen als Brücke zwischen den unterschiedlichen Materialien, um eine bessere Haftung zu ermöglichen und das Risiko einer thermischen Fehlanpassung zu verringern. Zu den häufig verwendeten Zwischenschichten gehören Materialien wie Titan- oder Nickellegierungen, deren Eigenschaften sowohl mit Keramiken als auch mit Metallen besser vereinbar sind. Die Auswahl einer geeigneten Zwischenschicht ist von entscheidender Bedeutung, da sie eine gute Wärmeleitfähigkeit, mechanische Festigkeit und chemische Kompatibilität sowohl mit den keramischen als auch den metallischen Komponenten aufweisen muss.

Der Einsatz von Vakuum-Heißpress-Sinteröfen kann eine entscheidende Rolle bei der Bewältigung dieser Herausforderungen spielen. Durch die Anwendung von kontrolliertem Druck und kontrollierter Temperatur in einer Vakuumumgebung können diese Öfen den Diffusionsbindungsprozess verbessern und eine gleichmäßigere und robustere Schweißverbindung gewährleisten. Diese Methode hilft nicht nur bei der Beherrschung thermischer Spannungen, sondern verbessert auch die Gesamtqualität und Zuverlässigkeit der Schweißnaht, so dass sie sich für Hochtemperatur- und Hochbelastungsanwendungen eignet.

Zusammenfassend lässt sich sagen, dass das Schweißen von Metallen und Keramiken mit Herausforderungen verbunden ist, die in erster Linie auf ihre unterschiedlichen chemischen Bindungsstrukturen und Wärmeausdehnungskoeffizienten zurückzuführen sind. Wirksame Lösungen beinhalten oft den Einsatz von Techniken zum thermischen Spannungsabbau und die Einbringung von Zwischenschichten, die durch fortschrittliche Sintertechnologien wie das Vakuum-Heißpresssintern erleichtert werden. Diese Strategien zielen gemeinsam darauf ab, eine stabile und dauerhafte Schweißverbindung zu schaffen, die den harten Anforderungen verschiedener industrieller Anwendungen standhalten kann.

Feststoff-Phasen-Diffusionsverbindung

Die Festphasendiffusionsverbindung zeichnet sich als robuste Schweißtechnik aus, die besonders für ihre Fähigkeit geschätzt wird, Verbindungen mit außergewöhnlicher Stabilität und hoher Festigkeit herzustellen. Dieses Verfahren eignet sich besonders gut für Umgebungen, die eine hohe Widerstandsfähigkeit gegen extreme Temperaturen und korrosive Stoffe erfordern. Die Wirksamkeit dieser Technik hängt jedoch von der sorgfältigen Vorbereitung der Oberflächenbeschaffenheit und dem Einsatz von Spezialgeräten ab.

So sind beispielsweise die genaue Ausrichtung und Oberflächenvorbereitung der Materialien von entscheidender Bedeutung, um sicherzustellen, dass der Diffusionsprozess gleichmäßig abläuft, was die Haltbarkeit der Verbindung erhöht. Dieses Maß an Präzision wird häufig durch fortschrittliche Maschinen ermöglicht, die Temperatur und Druck mit hoher Genauigkeit steuern können, um sicherzustellen, dass die Materialien die erforderlichen Umwandlungen durchlaufen, ohne ihre strukturelle Integrität zu beeinträchtigen.

Darüber hinaus ist die Anwendung von Festphasendiffusionsverbindungen in Hochtemperatur- und korrosiven Umgebungen nicht ohne Herausforderungen. Die beteiligten Werkstoffe müssen sorgfältig ausgewählt werden, um ihre Kompatibilität zu gewährleisten, und es können Zwischenschichten erforderlich sein, um die Unterschiede in den Wärmeausdehnungskoeffizienten zwischen den keramischen und den metallischen Komponenten auszugleichen. Trotz dieser Komplexität ist das Verfahren aufgrund seiner Fähigkeit, qualitativ hochwertige und zuverlässige Verbindungen herzustellen, eine bevorzugte Wahl in Branchen, in denen die Leistung unter schwierigen Bedingungen von entscheidender Bedeutung ist.

Entwicklungstrends der Heißpresssintertechnologie

Aktuelle Anwendungen und Herausforderungen

Das Heißpresssintern ist zwar weit verbreitet, stößt aber aufgrund seiner hohen Betriebskosten und technischen Komplexität auf erhebliche Hindernisse. Trotz dieser Einschränkungen hat sich das Verfahren in Nischenbereichen wie der Nuklear- und Militärindustrie, wo strenge Materialanforderungen gelten, als unverzichtbar erwiesen. Der Erfolg der Technik in diesen Bereichen unterstreicht ihr Potenzial, auch wenn sie mit wirtschaftlichen und technologischen Beschränkungen zu kämpfen hat.

Im Bereich der Hochleistungskeramik hat sich das Heißpresssintern als besonders effektiv erwiesen, wenn es darum geht, hohe Verdichtungsraten zu erzielen, wie die Anwendung bei Borkarbidkeramik zeigt. Das Verfahren erfordert jedoch häufig den Einsatz von Zusatzstoffen zur Verbesserung der Verdichtung, was die Gesamtkosten und die Komplexität erhöhen kann. Dieses zweischneidige Schwert, das zwar effektiv, aber auch teuer ist, macht deutlich, dass es nach wie vor schwierig ist, das Heißpresssintern für breitere industrielle Anwendungen zugänglicher und kostengünstiger zu machen.

Darüber hinaus sind die technischen Zwänge des Heißpressensinterns nicht nur auf die Kosten beschränkt. Das Verfahren erfordert häufig eine präzise Temperaturregelung und Druckanwendung, die nur schwer konstant eingehalten werden können. Diese technischen Hürden erfordern fortschrittliche Anlagen und geschultes Personal, was die breite Anwendung des Verfahrens zusätzlich erschwert. Trotz dieser Herausforderungen macht die Fähigkeit des Verfahrens, hochwertige, dichte Keramik zu produzieren, es zu einem wertvollen Werkzeug in Branchen, in denen die Materialintegrität entscheidend ist.

Zukünftige Richtungen

Die Zukunft der Vakuum-Heißpress-Sinteröfen liegt in der Integration von Spitzentechnologien wie der digitalen Modellierung und der Automatisierung durch künstliche Intelligenz (KI). Diese Fortschritte werden das Feld revolutionieren, indem sie die bestehenden technischen Herausforderungen angehen und die Effizienz und Präzision des Sinterprozesses verbessern.

Einer der wichtigsten Bereiche, in denen KI einen bedeutenden Einfluss haben kann, ist die Optimierung von isostatischen Druckgussformen. Bei den derzeitigen Methoden ist es oft schwierig, eine gleichmäßige Druckverteilung zu erreichen, was zu Unregelmäßigkeiten im Endprodukt führen kann. KI-gesteuerte Simulationen und Vorhersagemodelle können große Datenmengen analysieren, um optimale Druckverteilungsmuster zu ermitteln und sicherzustellen, dass jedes Teil der Form den erforderlichen Druck erhält. Dadurch wird nicht nur die Qualität der gesinterten Keramik verbessert, sondern auch die Wahrscheinlichkeit von Defekten und Ausfällen verringert.

Darüber hinaus kann die KI zur Automatisierung der Überwachung und Steuerung von Sinterparametern eingesetzt werden. Durch die kontinuierliche Analyse von Echtzeitdaten von in den Ofen integrierten Sensoren können KI-Systeme sofortige Anpassungen von Temperatur, Druck und anderen kritischen Variablen vornehmen. Diese dynamische Steuerung stellt sicher, dass der Sinterprozess innerhalb des optimalen Bereichs bleibt, was zu gleichmäßigeren und hochwertigeren Ergebnissen führt.

Neben der künstlichen Intelligenz dürften auch die Fortschritte bei der digitalen Modellierung eine entscheidende Rolle spielen. Mithilfe von computergestütztem Design (CAD) und Finite-Elemente-Analyse (FEA) kann der Sinterprozess simuliert werden, bevor er überhaupt beginnt. Diese Simulationen können vorhersagen, wie sich verschiedene Werkstoffe unter unterschiedlichen Bedingungen verhalten werden, so dass die Ingenieure ihre Prozesse und die Materialauswahl genau abstimmen können. Dieser präventive Ansatz kann die Zeit und die Kosten, die mit Versuch und Irrtum verbunden sind, erheblich reduzieren und die Entwicklung neuer und verbesserter Keramikprodukte beschleunigen.

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum Dental Porzellan Sinterofen

Ähnliche Artikel

- Umfassender Leitfaden für Spark Plasma Sintering Furnaces: Anwendungen, Merkmale und Vorteile

- Der ultimative Leitfaden zum Vakuum-Drucksinterofen: Vorteile, Anwendungen und Arbeitsprinzip

- Das Löten im Vakuumofen beherrschen: Techniken, Anwendungen und Vorteile

- Erforschung der fortschrittlichen Möglichkeiten von Spark Plasma Sintering (SPS) Öfen

- Wie das Vakuum-Induktionsschmelzen unübertroffene Zuverlässigkeit in kritischen Industrien gewährleistet