Verständnis von Kammeratmosphärenöfen

Anwendungen von Kammeratmosphärenöfen

Kammeratmosphärenöfen sind unentbehrliche Werkzeuge für die Hochtemperaturverarbeitung, da sie eine präzise Kontrolle über die Umgebung in der Ofenkammer bieten. Diese Präzision ist für verschiedene kritische Anwendungen in unterschiedlichen Branchen von entscheidender Bedeutung.

Im Bereich der Metallurgie werden diese Öfen in großem Umfang zum Glühen, Anlassen und Härten von Metallen eingesetzt. Durch die sorgfältige Kontrolle der Atmosphäre können sie Verunreinigungen beseitigen, die mechanischen Eigenschaften verbessern und die Gesamtqualität der Metallkomponenten erheblich steigern. Daher sind sie für die Herstellung hochfester Legierungen und die Langlebigkeit von Industriemaschinen unerlässlich.

In der keramischen Industrie spielen Kammeratmosphärenöfen eine zentrale Rolle bei der Herstellung von mikrokristallinen Keramikglasuren. Die kontrollierte Atmosphäre ermöglicht die präzise Steuerung chemischer Reaktionen, wodurch Keramiken mit hervorragenden optischen und mechanischen Eigenschaften entstehen. Darüber hinaus sind diese Öfen für das Glühen von Formen unverzichtbar, um sicherzustellen, dass Keramikformen ihre strukturelle Integrität und Präzision behalten.

Die Elektronikindustrie profitiert ebenfalls vom Einsatz von Kammeratmosphärenöfen, insbesondere beim Sintern von Metallpulvern. Dieser Prozess ist entscheidend für die Herstellung komplizierter elektronischer Komponenten mit hoher Präzision und Zuverlässigkeit. Durch die Möglichkeit, die Atmosphäre im Ofen zu kontrollieren, wird sichergestellt, dass der Sinterprozess gleichmäßig abläuft, was zu Bauteilen mit konstanten elektrischen Eigenschaften führt.

Außerdem werden diese Öfen zunehmend für die Entwicklung von neuen Werkstoffen . Die Fähigkeit, spezifische Atmosphären zu erzeugen und aufrechtzuerhalten, ermöglicht die Erforschung neuer Materialeigenschaften und die Synthese fortschrittlicher Verbundwerkstoffe. Dies hat neue Wege in der Materialwissenschaft eröffnet und ermöglicht die Herstellung von Materialien mit einzigartigen Eigenschaften für verschiedene Anwendungen, von der Luft- und Raumfahrt bis hin zu biomedizinischen Geräten.

Zusammenfassend lässt sich sagen, dass Kammeratmosphärenöfen vielseitige Werkzeuge sind, die in einer Vielzahl von Industriezweigen Anwendung finden, die alle von der präzisen Kontrolle über Hochtemperaturprozesse profitieren, die diese Öfen bieten.

Die Notwendigkeit der Gasüberwachung von Atmosphärenöfen

Sicherstellung der Dichtheit des Ofens

Um die Ofenatmosphäre genau zu kontrollieren und einen konstanten Druck zu gewährleisten, muss der Ofen unbedingt dicht sein. Ein gut abgedichteter Ofen verhindert, dass atmosphärische Gase ein- oder austreten, und erhält so die Integrität der kontrollierten Umgebung, die für Hochtemperaturprozesse wie Präzisionsglühen, Keramikglasurvorbereitung und Pulversintern erforderlich ist.

Gasanalysesysteme spielen eine entscheidende Rolle bei der Überwachung der Dichtheit des Ofens. Diese Systeme messen kontinuierlich die Konzentration verschiedener Gase innerhalb des Ofens und liefern Echtzeitdaten, die den Bedienern helfen, eventuelle Lecks sofort zu erkennen. Indem sie sicherstellen, dass der Ofen dicht bleibt, tragen diese Systeme zur Gesamteffizienz und Sicherheit des Produktionsprozesses bei.

Ein dicht verschlossener Ofen verhindert nicht nur Lecks, sondern trägt auch dazu bei, das gewünschte Kohlenstoffpotenzial in der Kammer aufrechtzuerhalten. Dies ist besonders wichtig bei Prozessen, die besondere atmosphärische Bedingungen erfordern, wie z. B. in der Metallurgie und bei der Entwicklung neuer Materialien. Der Einsatz von Gasanalysesystemen gewährleistet nicht nur die Dichtheit des Ofens, sondern unterstützt auch die kontinuierliche Anpassung der Gasgemische und damit die Stabilität der Ofenatmosphäre.

Darüber hinaus ist die Aufrechterhaltung der Ofendichtheit ein wichtiger Aspekt des Explosionsschutzes. Indem sie sicherstellen, dass die Gas- und Luftmischungen innerhalb sicherer Verhältnisse bleiben, können die Betreiber das Risiko von Explosionen während des Ofenbetriebs verringern. Dieser proaktive Sicherheitsansatz unterstreicht die Bedeutung einer regelmäßigen Gasüberwachung und einer sorgfältigen Abdichtung des Ofens.

Aufrechterhaltung des Kohlenstoffpotenzials

Die Aufrechterhaltung eines bestimmten Kohlenstoffpotenzials in der Ofenatmosphäre ist entscheidend für die Gewährleistung der gewünschten metallurgischen Ergebnisse bei Hochtemperaturprozessen. Dies erfordert eine sorgfältige Kontrolle der Stabilität der Ofenatmosphäre und den Einsatz einer Reihe von hochentwickelten Kontrollinstrumenten zur Steuerung der Gaszufuhr. Diese Instrumente sind so konzipiert, dass sie das Gasgemisch kontinuierlich oder periodisch anpassen und so das optimale Kohlenstoffpotenzial aufrechterhalten.

Um dies zu erreichen, werden präzise Überwachungssysteme in die Ofenanlage integriert. Diese Systeme analysieren kontinuierlich die Gaszusammensetzung und stellen sicher, dass die Atmosphäre konstant und innerhalb der gewünschten Parameter bleibt. Bei Prozessen wie dem Aufkohlen oder Karbonitrieren ist die Aufrechterhaltung des richtigen Kohlenstoffpotenzials von entscheidender Bedeutung, um die erforderliche Oberflächenhärte und Tiefe der aufgekohlten Schicht zu erreichen.

Darüber hinaus ermöglicht der Einsatz fortschrittlicher Steuerungsalgorithmen und automatischer Rückkopplungsmechanismen eine Anpassung in Echtzeit. Dies steigert nicht nur die Effizienz des Prozesses, sondern minimiert auch das Risiko von Abweichungen, die die Qualität des Endprodukts beeinträchtigen könnten. Durch den Einsatz dieser Technologien können Hersteller sicherstellen, dass ihre Hochtemperaturprozesse sowohl zuverlässig als auch reproduzierbar sind und die strengen Anforderungen verschiedener Branchen wie der Automobilindustrie, der Luft- und Raumfahrt und des Werkzeugbaus erfüllen.

Maßnahmen zur Explosionsprävention

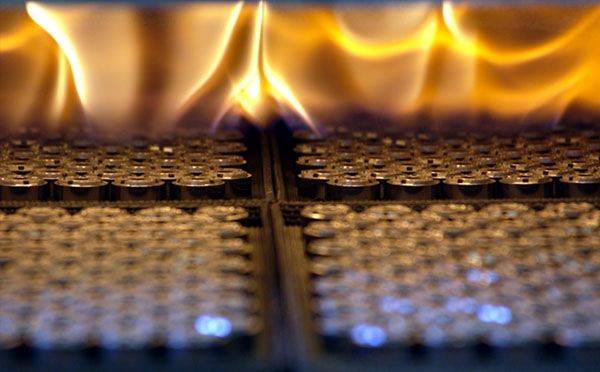

Die Reduzierung der Konzentration von Gas- und Luftgemischen auf ein sicheres Verhältnis ist ein entscheidender Schritt zur Vermeidung von Explosionen in Kammeratmosphärenöfen. Dies ist besonders wichtig bei Hochtemperaturprozessen wie dem Präzisionsglühen, der Herstellung mikrokristalliner Keramikglasuren und dem Sintern von Pulvern. Das Vorhandensein brennbarer Gase in der Ofenatmosphäre kann zu katastrophalen Folgen führen, wenn es nicht richtig gehandhabt wird.

Die Gasüberwachung spielt eine entscheidende Rolle bei der Gewährleistung der Sicherheit dieser Prozesse. Moderne Gasanalysesysteme überwachen kontinuierlich die Konzentration brennbarer Gase und liefern Echtzeitdaten, mit denen die Bediener die Ofenatmosphäre umgehend anpassen können. Durch die aufmerksame Überwachung der Gaskonzentrationen können die Betreiber die notwendigen explosionssicheren Maßnahmen zur Risikominderung ergreifen.

Wenn das Gasüberwachungssystem beispielsweise eine erhöhte Konzentration eines brennbaren Gases feststellt, können sofort Maßnahmen wie die Anpassung des Ofendrucks oder die Einleitung von Inertgasen ergriffen werden, um das Gemisch zu verdünnen und in sichere Grenzen zu bringen. Dieser proaktive Ansatz verhindert nicht nur mögliche Explosionen, sondern gewährleistet auch die Integrität und Effizienz des Ofenbetriebs.

Zusammenfassend lässt sich sagen, dass die Integration von robusten Gasüberwachungssystemen mit rechtzeitigen Interventionsstrategien für den sicheren und effektiven Betrieb von Öfen mit Kammeratmosphäre unerlässlich ist. Dieser doppelte Ansatz stellt sicher, dass die Ofenumgebung innerhalb der sicheren Betriebsparameter bleibt und sowohl die Anlagen als auch das am Prozess beteiligte Personal geschützt werden.

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Ähnliche Artikel

- Umfassender Leitfaden für Atmosphärenöfen: Typen, Anwendungen und Vorteile

- Warum Ihre Lötverbindungen immer wieder versagen: Der unsichtbare Saboteur in Ihrem Ofen

- Atmosphärenöfen: Umfassender Leitfaden für die kontrollierte Wärmebehandlung

- Erkundung der Verwendung eines Kammerofens für Industrie- und Laboranwendungen

- Öfen mit Wasserstoffatmosphäre: Anwendungen, Sicherheit und Wartung