Einführung in Wasserstoff-Atmosphärenöfen

Öfen mit Wasserstoffatmosphärespielen eine zentrale Rolle in modernen industriellen Prozessen, insbesondere beim Sintern von hochwertigen Legierungen und bei der Herstellung moderner Werkstoffe. Diese spezialisierten Öfen arbeiten in einer kontrollierten Wasserstoffumgebung und gewährleisten ein präzises Temperaturmanagement und chemische Reaktionen. Dieser Leitfaden befasst sich mit den Feinheiten von Öfen mit Wasserstoffatmosphäre und behandelt ihre Typen, Komponenten, Anwendungen, Sicherheitsmaßnahmen und Wartungsstrategien. Das Verständnis dieser Aspekte ist entscheidend für Industrien, die eine optimale Leistung und Sicherheit in ihrem Betrieb anstreben. Begleiten Sie uns, wenn wir die umfassende Welt der Wasserstoffatmosphärenöfen erforschen und ihre Bedeutung und betrieblichen Überlegungen hervorheben.

Arten von Wasserstoff-Atmosphärenöfen

Öfen mit Wasserstoffatmosphäre sind spezielle Heizgeräte für die Hochtemperaturverarbeitung in einer kontrollierten Wasserstoffumgebung. Diese Öfen sind für verschiedene industrielle Anwendungen unverzichtbar, z. B. für die Materialverarbeitung und für Experimente, die bestimmte chemische Reaktionen oder Veränderungen der Materialeigenschaften erfordern. Die Hauptfunktion eines Ofens mit Wasserstoffatmosphäre besteht darin, Materialien in einer hochreinen Wasserstoffumgebung zu erhitzen, um die gewünschten Wärmebehandlungseffekte zu erzielen. Dieser Abschnitt befasst sich mit den verschiedenen Arten von Wasserstoffatmosphärenöfen, wobei der Schwerpunkt auf ihrem Aufbau, ihren Anwendungen und ihren wichtigsten Merkmalen liegt.

Vertikale Öfen mit Wasserstoffatmosphäre

Vertikale Wasserstoffatmosphärenöfen zeichnen sich durch ihre vertikale Ausrichtung aus, bei der die Heizkammer vertikal angeordnet ist. Diese Bauweise eignet sich besonders für Anwendungen, die eine gleichmäßige Erwärmung der Proben erfordern, wie z. B. das Kalzinieren oder Sintern von Pulvern. Die vertikale Anordnung ermöglicht eine effiziente Wärmeverteilung und minimiert den Wärmeverlust, wodurch eine gleichmäßige Temperatur in der gesamten Kammer gewährleistet wird.

Zu den Hauptmerkmalen der vertikalen Öfen mit Wasserstoffatmosphäre gehören:

- Gleichmäßige Beheizung: Die vertikale Bauweise ermöglicht eine gleichmäßige Beheizung, was für Prozesse wie Sintern und Kalzinieren entscheidend ist.

- Platzersparnis: Da diese Öfen weniger horizontalen Platz beanspruchen, sind sie ideal für Labors und Produktionsstätten mit begrenztem Platzangebot.

- Hohe Temperaturfähigkeit: Ausgestattet mit Heizelementen wie Molybdändisilizid oder Keramikfaserelementen können diese Öfen Temperaturen von bis zu 1600°C erreichen.

Horizontale Wasserstoff-Atmosphärenöfen

Horizontale Öfen mit Wasserstoffatmosphäre haben eine horizontale Ausrichtung, wobei die Heizkammer waagerecht angeordnet ist. Diese Bauweise ist optimal für die kontinuierliche Bearbeitung langer Proben oder Materialien, z. B. für die Wärmebehandlung langer Drähte oder Stäbe. Horizontalöfen sind für ihre Fähigkeit bekannt, große Materialmengen zu verarbeiten und einen hohen Durchsatz zu gewährleisten.

Zu den wichtigsten Merkmalen von Horizontalöfen mit Wasserstoffatmosphäre gehören:

- Kontinuierliche Verarbeitung: Geeignet für Anwendungen, die eine kontinuierliche Verarbeitung erfordern, wodurch die Produktionseffizienz gesteigert wird.

- Hoher Durchsatz: Sie sind für die Verarbeitung großer Materialmengen ausgelegt und eignen sich daher ideal für den industriellen Einsatz.

- Vielseitige Heizelemente: Ausgestattet mit verschiedenen Arten von Heizelementen, wie Widerstandsdrähten oder Graphitelementen, können diese Öfen effizient hohe Temperaturen erreichen.

Öfen mit geteilter Wasserstoffatmosphäre

Öfen mit geteilter Wasserstoffatmosphäre zeichnen sich durch eine geteilte Konstruktion aus, bei der die Ofenkammer in zwei Hälften mit jeweils eigenem Heizelement unterteilt ist. Diese Konstruktion ermöglicht ein einfaches Be- und Entladen von Materialien, ohne dass die gesamte Kammer ausgebaut werden muss, was die betriebliche Flexibilität und Effizienz erhöht.

Zu den wichtigsten Merkmalen von Öfen mit geteilter Wasserstoffatmosphäre gehören:

- Einfacher Zugang: Die geteilte Bauweise erleichtert den Zugang zum Be- und Entladen der Materialien und reduziert so die Ausfallzeiten.

- Verarbeitung bei hohen Temperaturen: Ideal für Anwendungen, die eine Hochtemperaturverarbeitung erfordern, wie z. B. Glühen oder Löten.

- Anpassbare Heizelemente: Ausgestattet mit verschiedenen Arten von Heizelementen, wie z.B. Siliziumkarbid (SiC), können diese Öfen an die jeweiligen Anwendungsanforderungen angepasst werden.

Drehbare Wasserstoff-Atmosphärenöfen

Wasserstoffatmosphären-Drehrohröfen sind für die kontinuierliche Verarbeitung von Materialien ausgelegt, indem diese in einer zylindrischen, durch ein Heizelement beheizten Kammer rotieren. Die Drehbewegung sorgt für eine gleichmäßige Erwärmung und eine effiziente Durchmischung der Materialien, so dass sie sich für Anwendungen mit Pulvern oder Granulaten eignen, z. B. für das Kalzinieren oder Rösten.

Zu den wichtigsten Merkmalen von Wasserstoffatmosphären-Drehrohröfen gehören:

- Gleichmäßige Erwärmung: Die Drehbewegung sorgt für eine gleichmäßige Erwärmung und Durchmischung der Materialien, wodurch die Prozesskonsistenz verbessert wird.

- Effiziente Verarbeitung: Geeignet für die Hochtemperaturverarbeitung von Pulvern oder Granulaten, wodurch die Produktionseffizienz verbessert wird.

- Vielseitige Heizelemente: Ausgestattet mit verschiedenen Arten von Heizelementen, wie Keramikfaserelementen oder Siliziumkarbid (SiC), können diese Öfen hohe Temperaturen erreichen und die Betriebsstabilität aufrechterhalten.

Anwendungen von Wasserstoff-Atmosphärenöfen

Öfen mit Wasserstoffatmosphäre sind in verschiedenen Branchen weit verbreitet, darunter Luft- und Raumfahrt, Automobilbau und Elektronik. Zu den wichtigsten Anwendungen gehören:

- Sintern und Glühen: Speziell für das Sintern oder Glühen von Materialien in einer Wasserstoff- oder Inertgasumgebung entwickelt.

- Hochtemperaturverarbeitung: Mit einstellbaren Temperaturen von 0 bis 1600°C sind diese Öfen ideal für die Hochtemperaturverarbeitung von Materialien.

- Sicherung der Materialqualität: Die hochreine Wasserstoffumgebung stellt sicher, dass die Materialien nicht durch andere Gase beeinträchtigt werden, wodurch Qualität und Stabilität während der Wärmebehandlung erhalten bleiben.

Fazit

Öfen mit Wasserstoffatmosphäre sind unverzichtbare Werkzeuge in der Hochtemperatur-Materialverarbeitung und bieten eine Reihe von auf spezifische Anwendungen zugeschnittenen Ausführungen. Ob vertikal, horizontal, geteilt oder rotierend, jeder Typ von Wasserstoffatmosphärenöfen bietet einzigartige Vorteile in Bezug auf die Gleichmäßigkeit der Erwärmung, die Betriebseffizienz und die Materialhandhabungsmöglichkeiten. Das Verständnis der Merkmale und Anwendungen dieser Öfen ist entscheidend für die Auswahl der richtigen Anlage für die spezifischen industriellen Anforderungen.

Komponenten und Design von Wasserstoff-Atmosphärenöfen

Öfen mit Wasserstoffatmosphäre sind spezielle Anlagen für Prozesse wie das Sintern von Edelstahl und das Hartlöten, die eine kontrollierte Umgebung mit reduziertem Sauerstoffgehalt erfordern. Diese Öfen sind mit mehreren Schlüsselkomponenten und Sicherheitsmerkmalen ausgestattet, um einen effizienten und sicheren Betrieb zu gewährleisten.

Innenbehälter aus rostfreiem Stahl

Der Innenbehälter eines Ofens mit Wasserstoffatmosphäre besteht in der Regel aus rostfreiem Stahl. Dieses Material wird wegen seiner Beständigkeit gegen hohe Temperaturen und Korrosion gewählt, die in einer wasserstoffreichen Umgebung unerlässlich sind. Die Konstruktion aus rostfreiem Stahl gewährleistet, dass der Ofen seine strukturelle Integrität auch bei längerer Exposition gegenüber hohen Temperaturen und reaktiven Gasen beibehält.

Silikon-O-Ringe

Die Abdichtung ist bei Öfen mit Wasserstoffatmosphäre von entscheidender Bedeutung, um Lecks zu vermeiden und eine gleichmäßige Atmosphäre in der Kammer zu gewährleisten. Silikon-O-Ringe werden zur Abdichtung der Ofentür verwendet. Diese O-Ringe sind so konzipiert, dass sie hohen Temperaturen standhalten und ihre Elastizität beibehalten, so dass sie auch nach wiederholtem Gebrauch noch dicht halten.

Wasserkühlungssysteme

Um die Silikon-O-Ringe und andere Komponenten vor Überhitzung zu schützen, werden Wasserkühlsysteme installiert. Diese Systeme lassen Wasser um die Ofentür und andere kritische Bereiche zirkulieren, um die Temperatur zu senken und die Lebensdauer der Dichtungen und anderer empfindlicher Komponenten zu verlängern.

Sicherheitsmerkmale

Aufgrund der Entflammbarkeit und Explosivität von Wasserstoff ist die Sicherheit bei Öfen mit Wasserstoffatmosphäre von größter Bedeutung. Mehrere Sicherheitsmerkmale sind in die Konstruktion integriert, um die Risiken zu mindern:

- Wasserstoff-Detektoren: Diese Geräte überwachen den Sauerstoffgehalt im Ofen. Sinkt der Sauerstoffgehalt unter einen sicheren Schwellenwert, was auf ein mögliches Wasserstoffleck hinweist, löst der Detektor einen Alarm aus, um das Personal zu alarmieren.

- Explosionssichere Ventile: Diese Ventile sollen den Aufbau von Druck im Ofen verhindern. Im Falle einer Explosion lassen die Ventile den Druck kontrolliert ab und minimieren so das Risiko von Strukturschäden.

- Brenner und Verbrennungsregler: Überschüssiges Wasserstoffgas wird mit Hilfe eines Brenners und eines Verbrennungsreglers abgebrannt. Dieses System sorgt dafür, dass austretender Wasserstoff sicher verbrannt wird, so dass er sich nicht im Ofen ansammeln kann.

- Alarmanlagen: Optische und akustische Alarme werden installiert, um die Bediener auf eventuelle Sicherheitsprobleme aufmerksam zu machen. Diese Alarme sind mit den Wasserstoffdetektoren und anderen Sicherheitssystemen verbunden, so dass eine sofortige Benachrichtigung über potenzielle Gefahren möglich ist.

Zusätzliche Komponenten

Zu den weiteren Komponenten im Inneren des Ofens gehören Thermoelemente zur Temperaturüberwachung, Ein- und Auslassventile zur Gassteuerung und Manometer zur Überwachung des Innendrucks. Diese Komponenten arbeiten zusammen, um eine präzise Kontrolle der Ofenumgebung zu gewährleisten.

Betriebliche Flexibilität

Öfen mit Wasserstoffatmosphäre sind für die Verarbeitung verschiedener Gase ausgelegt, darunter Wasserstoff, Argon, Stickstoff, Sauerstoff, Kohlenmonoxid und Ammoniak. Diese Flexibilität ermöglicht eine breite Palette von Anwendungen, vom Sintern von Edelstahl bis hin zur Durchführung von Experimenten unter kontrollierter Atmosphäre.

Vorteile von Öfen mit Wasserstoffatmosphäre

- Gleichmäßiges Temperaturfeld: Die Konstruktion dieser Öfen gewährleistet eine gleichmäßige Temperaturverteilung in der Kammer, was für gleichmäßige Verarbeitungsergebnisse entscheidend ist.

- Niedrige Oberflächentemperatur: Die Wasserkühlung sorgt für eine niedrige Oberflächentemperatur, wodurch die Gefahr von Verbrennungen und Bränden verringert wird.

- Schnelle Temperaturregelung: Diese Öfen können die gewünschte Temperatur schnell erreichen und stabilisieren, was die Effizienz erhöht und den Energieverbrauch senkt.

- Energie-Effizienz: Das Design umfasst energiesparende Funktionen, die den Stromverbrauch ohne Leistungseinbußen minimieren.

- Sauber und schadstofffrei: Die kontrollierte Atmosphäre verhindert Verunreinigungen und gewährleistet, dass die verarbeiteten Materialien sauber und frei von Verunreinigungen bleiben.

Zusammenfassend lässt sich sagen, dass Öfen mit Wasserstoffatmosphäre hochentwickelte Anlagen sind, bei deren Entwicklung Sicherheit, Effizienz und Präzision im Vordergrund standen. Die Integration von Edelstahl-Innenbehältern, Silikon-O-Ringen, Wasserkühlsystemen und fortschrittlichen Sicherheitsmerkmalen gewährleistet, dass diese Öfen den anspruchsvollen Anforderungen von Prozessen mit Wasserstoff gerecht werden und gleichzeitig ein hohes Maß an Betriebssicherheit bieten.

Anwendungen von Wasserstoff-Atmosphärenöfen

Öfen mit Wasserstoffatmosphäre spielen in verschiedenen Industriezweigen eine zentrale Rolle, insbesondere beim Sintern von High-End-Legierungen, bei keramischen/metallischen Zusammensetzungen und bei der Herstellung kritischer Teile. Diese Öfen nutzen Wasserstoff als Medium zum Erhitzen von Materialien bei hohen Temperaturen, um bestimmte chemische Reaktionen oder Veränderungen der Materialeigenschaften zu erreichen. Die einzigartigen Merkmale von Öfen mit Wasserstoffatmosphäre, wie hochreine Wasserstoffumgebungen, reduzierte Oxidation, schnelles Aufheizen und Abkühlen, gleichmäßige Erwärmung und eine breite Palette von Anwendungen, machen sie in mehreren Schlüsselsektoren unverzichtbar.

Sintern von High-End-Legierungen

Das Sintern von High-End-Legierungen ist eine der Hauptanwendungen von Öfen mit Wasserstoffatmosphäre. In diesen Öfen werden hochentwickelte Legierungen verarbeitet, die eine präzise Steuerung der Sinteratmosphäre erfordern, um die gewünschten mechanischen und chemischen Eigenschaften zu erzielen. Die hochreine Wasserstoffumgebung sorgt dafür, dass die Legierungen nicht durch andere Gase beeinträchtigt werden und ihre Integrität und Stabilität erhalten bleibt. In der Luft- und Raumfahrtindustrie beispielsweise werden Öfen mit Wasserstoffatmosphäre zum Sintern von Komponenten für Flugzeugtriebwerke und -turbinen verwendet, bei denen Hochtemperaturbeständigkeit und strukturelle Integrität entscheidend sind.

Keramische/metallische Zusammensetzungen

Öfen mit Wasserstoffatmosphäre werden auch häufig bei der Verarbeitung von keramischen/metallischen Zusammensetzungen eingesetzt. Diese Zusammensetzungen erfordern oft eine reduzierende Atmosphäre, um Oxidation zu verhindern und die gewünschten Eigenschaften zu erzielen. Der Wasserstoff im Ofen reduziert effektiv die Oxidationsreaktionen an der Materialoberfläche und sorgt dafür, dass die Materialien bei hohen Temperaturen nicht zersetzt werden. Dies ist besonders wichtig bei der Herstellung von elektronischen Bauteilen, bei denen die Reinheit und Leistung von keramischen/metallischen Werkstoffen von größter Bedeutung sind.

Herstellung aufgabenkritischer Teile

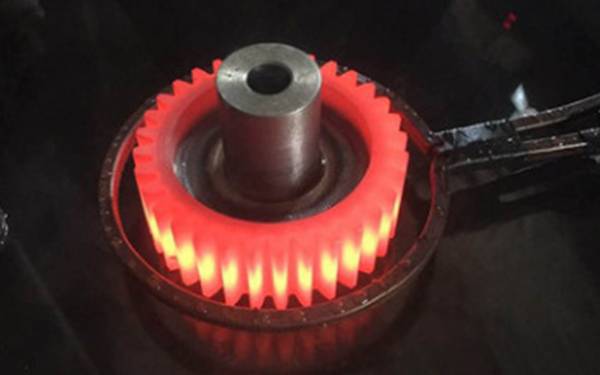

Bei der Herstellung von kritischen Teilen, z. B. in der Automobil- und Verteidigungsindustrie, werden Öfen mit Wasserstoffatmosphäre zur Wärmebehandlung verschiedener Komponenten wie Zahnräder, Wellen, Lager und Motorenteile eingesetzt. Die kontrollierte Atmosphäre verbessert die Festigkeit, Haltbarkeit und Verschleißbeständigkeit dieser Teile und trägt so zu sichereren und effizienteren Fahrzeugen und Anlagen bei. In der Automobilindustrie zum Beispiel werden Wasserstoffatmosphärenöfen zur Behandlung von Bauteilen eingesetzt, die hohen Belastungen und Temperaturen standhalten müssen, um ihre Langlebigkeit und Zuverlässigkeit zu gewährleisten.

Spezifische Anwendungen

-

Glühen: Wasserstoffatmosphären werden in wasserstoffkompatiblen Öfen für Glühvorgänge verwendet. Durch das Glühen wird das Metall weicher und erhält seine Zähigkeit zurück, nachdem es durch Kaltverfestigung versprödet war. Dies ist von entscheidender Bedeutung in Industriezweigen wie Walzwerken, Draht- und Rohrwerken, in denen kontinuierliche Metallstränge für die nachfolgenden Verarbeitungsschritte erweicht werden müssen.

-

Sintern: Das Sintern wird seit Jahrzehnten für pulverförmige Metalle verwendet, einschließlich des Pressens und Sinterns (P/M), des Metall-Spritzgießens (MIM) und der additiv gefertigten Teile (AM) unter Verwendung einer Art Binderstrahlverfahren. In einigen Fällen, insbesondere bei MIM- und AM-Teilen, kann es sich bei dem verwendeten Ofen um einen Vakuumofen handeln, der mit einem Unterdruckstrom von Wasserstoff gefüllt wird, um die Teile zu reinigen und eine Oxidation zu verhindern, was aufgrund der großen Oberfläche der pulverförmigen Metallpartikel von entscheidender Bedeutung ist.

-

Hartlöten: Das Hartlöten ist ein weit verbreitetes Verfahren zum Verbinden von zwei oder mehr Teilen zu einer hochfesten Baugruppe, wobei oft Unterbaugruppen entstehen, die nicht in einem einzigen Fertigungsschritt hergestellt werden können. Beim Hartlöten spielt Wasserstoff als Flussmittel eine entscheidende Rolle bei der Reduktion von Oberflächenoxiden, damit das Hartlötmaterial richtig fließen und haften kann.

Fazit

Öfen mit Wasserstoffatmosphäre, insbesondere solche, die oberhalb von etwa 1350 °C betrieben werden, sind für das Sintern vieler hochwertiger Legierungen und keramisch-metallischer Zusammensetzungen sehr nützlich. Die Anforderungen an die feuerfesten Materialien sind jedoch sehr hoch. In Stoßplattenöfen sind die Anforderungen an das Feuerfestmaterial an den Stoßplatten besonders hoch. Die extremen Temperaturschwankungen, die mechanische Belastung und der chemische Angriff durch die stark reduzierende Atmosphäre führen dazu, dass sehr spezielle Keramiken benötigt werden. Um die maximale Leistung des Systems zu gewährleisten, müssen große Sorgfalt walten und umfangreiche Tests durchgeführt werden. Die einzigartigen Eigenschaften und das breite Anwendungsspektrum von Öfen mit Wasserstoffatmosphäre machen sie zu einem unverzichtbaren Werkzeug in verschiedenen Industriezweigen und tragen zur Weiterentwicklung von High-Tech-Fertigungsprozessen bei.

Sicherheitsmaßnahmen bei Öfen mit Wasserstoffatmosphäre

Öfen mit Wasserstoffatmosphäre sind wichtige Ausrüstungen in verschiedenen industriellen Prozessen, insbesondere in der Metallurgie, Keramik und Halbleiterherstellung. Allerdings birgt die Verwendung von Wasserstoff aufgrund seiner Entflammbarkeit und Explosionsgefahr erhebliche Sicherheitsrisiken. Daher ist die Umsetzung robuster Sicherheitsmaßnahmen zur Minderung dieser Risiken unerlässlich. Dieser Abschnitt befasst sich mit den umfassenden Sicherheitsprotokollen und Funktionen, die in Öfen mit Wasserstoffatmosphäre integriert sind, um die Betriebssicherheit zu gewährleisten.

Taupunktkontrolle

Die Aufrechterhaltung des Taupunkts der Ofenatmosphäre ist bei bestimmten Anwendungen entscheidend. Taupunktkontrollsysteme überwachen den Feuchtigkeitsgehalt in der Ofenumgebung und verhindern Kondensation, die zu Materialverschlechterung oder Sicherheitsrisiken führen könnte. Moderne Systeme wie das Aräometer Modell 580 bieten präzise Taupunktmessungen mit kalibrierten Bereichen von -130°F bis +70°F in 2°F-Schritten. Diese Systeme verfügen über doppelte Sollwertalarme, digitale Anzeigen und Schreiberausgänge, die eine Echtzeitüberwachung und sofortige Maßnahmen bei Überschreitung des Taupunkts gewährleisten.

Sauerstoff-/Wasserstoff-Analysator

Tragbare Sauerstoff-/Wasserstoff-Analysatoren sind unverzichtbare Hilfsmittel zur Gewährleistung einer sicheren Wasserstoffeinleitung und -entnahme aus geschlossenen Retorten gemäß den NFPA 86C-Richtlinien. Diese Analysatoren bieten separate digitale Anzeigen für Wasserstoff und Sauerstoff und verfügen über eine integrierte Probenpumpe, Filter und einen Durchflussmesser. Die schnelle Aufwärmzeit von 10 Sekunden und der Akkubetrieb erhöhen ihre Benutzerfreundlichkeit und Effektivität. Durch die Überwachung sowohl des Sauerstoff- als auch des Wasserstoffgehalts verhindern diese Analysatoren die Bildung explosiver Gemische und sorgen so für eine sichere Arbeitsumgebung.

Überwachung von Wasserstofflecks

Die Überwachung von Wasserstofflecks ist ein wichtiges Sicherheitsmerkmal in Öfen mit Wasserstoffatmosphäre. Analysatoren für die Umgebungsatmosphäre, die auf 1/4 der unteren Explosionsgrenze (UEG) kalibriert sind, bieten ein Frühwarnsystem für Wasserstofflecks. Ein Alarmausgang kann ein Solenoid auslösen, um die Wasserstoffquelle abzuschalten und so mögliche Explosionen zu verhindern. Zusätzlich kann der Ofen mit Inertgas geflutet werden, um im Falle einer Leckerkennung einen sicheren Zustand zu erhalten.

Gassicherheitssysteme

Bei der Arbeit mit Gasen, die mehr als 5 % Wasserstoff enthalten, ist ein Gassicherheitssystem zum Schutz vor Explosionen vorgeschrieben. Diese Systeme steuern den Gasfluss mit vollautomatischen Durchflussreglern, die den SIL2-Standards entsprechen. Im Falle einer Störung geht das System sofort in einen sicheren Zustand über. Wasserstoffsensoren, die an strategisch wichtigen Punkten, z. B. an der Oberseite des Ofens, angebracht sind, reagieren schnell auf Lecks und lösen Sicherheitsprotokolle aus.

Konstruktion und Merkmale des Ofens

Die Konstruktion von Öfen mit Wasserstoffatmosphäre umfasst mehrere Sicherheitsmerkmale. Innentanks aus rostfreiem Stahl und mit Silikon-O-Ringen abgedichtete Türen verhindern Gaslecks. Wasserkühlsysteme senken die Temperatur der O-Ring-Dichtung und erhöhen so die Haltbarkeit und Sicherheit. Thermoelemente, Einlassventile, Luftauslassventile und Druckmessgeräte überwachen und steuern die Ofenumgebung. Wasserstoffdetektoren, Brenner, Verbrennungsregler, Alarmlampen, Zündvorrichtungen und explosionsgeschützte Ventile erhöhen die Sicherheit zusätzlich.

Betriebliche Flexibilität

Alle Rohröfen können für den Einsatz von Wasserstoff angepasst werden und bieten unterschiedliche Nutzräume und Temperaturen. Für Anwendungen, die Wasserstoff bei Temperaturen über 1800°C erfordern, werden Kaltwandöfen empfohlen. Diese Öfen eignen sich für eine Vielzahl von Gasen, darunter Wasserstoff, Argon, Stickstoff, Sauerstoff, Kohlenmonoxid und Ammoniak, und gewährleisten so betriebliche Flexibilität und Sicherheit.

Schlussfolgerung

Zusammengefasst, Öfen mit Wasserstoffatmosphäre sind mit einer Reihe von Sicherheitsmaßnahmen ausgestattet, um Entflammbarkeits- und Explosionsrisiken zu vermeiden. Von der Taupunktkontrolle und Sauerstoff-/Wasserstoff-Analysatoren bis hin zur Überwachung von Wasserstofflecks und robusten Ofenkonstruktionen sorgen diese Merkmale für eine sichere und effiziente Betriebsumgebung. Durch die Einhaltung dieser Sicherheitsprotokolle können Industrien Risiken minimieren und die Zuverlässigkeit ihrer Prozesse verbessern.

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Hochdruck-Rohröfen für Laboratorien

Ähnliche Artikel

- Vorstellung der Labor-Vakuum-Röhrenöfen

- Muffelofen: Die Geheimnisse der gleichmäßigen Erwärmung und der kontrollierten Atmosphäre enthüllen

- Vergleich der Merkmale und Spezifikationen von Laboröfen: Ein Leitfaden

- Wie Öfen mit kontrollierter Atmosphäre die Qualität und Konsistenz der Wärmebehandlung verbessern

- Leitfaden zu UNIVERSALROHRÖFEN