Einführung in Atmosphärenöfen

Atmosphärenöfen sind unverzichtbare Werkzeuge im Bereich der Erwärmung in kontrollierter Umgebung und spielen eine zentrale Rolle in verschiedenen industriellen Prozessen. Im Gegensatz zu herkömmlichen Öfen bieten diese spezialisierten Systeme eine präzise Temperaturregelung und eine geschützte Atmosphäre, die für die Erhaltung der Materialintegrität und die Erzielung der gewünschten physikalischen und chemischen Umwandlungen entscheidend sind. Dieser umfassende Leitfaden befasst sich mit den Feinheiten von Atmosphärenöfen, untersucht ihre Typen, Schlüsselkomponenten und die verschiedenen Anwendungen, für die sie eingesetzt werden, von der Metallurgie bis zur modernen Materialverarbeitung. Wenn Sie die einzigartigen Merkmale und Vorteile von Atmosphärenöfen kennen, können Sie ihr volles Potenzial für eine höhere Effizienz und eine bessere Produktqualität ausschöpfen.

Schlüsselkomponenten von Atmosphärenöfen

Atmosphärenöfen sind sowohl im Labor als auch in der Industrie unverzichtbare Werkzeuge, die für kontrollierte Umgebungen bei Wärmebehandlungsprozessen sorgen. Diese Öfen sind mit mehreren Schlüsselkomponenten ausgestattet, die einen präzisen und effizienten Betrieb gewährleisten. Dieser Abschnitt enthält eine detaillierte Beschreibung dieser Hauptkomponenten, einschließlich des Ofengehäuses, der Heizelemente, der Temperaturregelungssysteme, der Gasversorgungssysteme und der Atmosphärenregelungssysteme.

Ofenkörper

Der Ofenkörper ist das Grundelement eines Atmosphärenofens, in dem alle anderen wichtigen Elemente untergebracht sind. Er wird in der Regel aus hochtemperaturbeständigen Materialien wie feuerfesten Steinen, Keramik oder Edelstahl hergestellt. Diese Materialien gewährleisten, dass der Ofen extremen Temperaturen standhalten kann, ohne dass die strukturelle Integrität beeinträchtigt wird. Bei der Konstruktion des Ofengehäuses wird auch auf eine hervorragende Isolierung geachtet, um eine gleichmäßige Temperatur in der Kammer aufrechtzuerhalten und den Wärmeverlust zu minimieren.

Heizelemente

Heizelemente sind entscheidend für die Erzeugung der erforderlichen Wärme im Ofen. Diese Elemente können elektrische Widerstandsheizungen sein, die elektrischen Widerstand zur Wärmeerzeugung nutzen, oder Gasbrenner, die brennbare Gase wie Propan oder Erdgas verwenden. Die Wahl des Heizelements hängt oft von den spezifischen Anforderungen des Wärmebehandlungsprozesses ab, einschließlich Temperaturbereich und Heizrate. Die Heizelemente werden strategisch im Ofen platziert, um eine gleichmäßige Wärmeverteilung in der gesamten Kammer zu gewährleisten, was für die Erzielung gleichmäßiger Ergebnisse bei der Materialverarbeitung entscheidend ist.

Temperaturkontrollsystem

Ein ausgeklügeltes Temperaturregelungssystem ist ein wesentlicher Bestandteil eines Atmosphärenofens. Dieses System ist für die Überwachung und Regulierung der Temperatur in der Kammer verantwortlich, um das gewünschte Temperaturprofil aufrechtzuerhalten. Es umfasst in der Regel Temperatursensoren, wie z. B. Thermoelemente oder RTDs (Resistance Temperature Detectors), die Echtzeit-Temperaturdaten an die Steuereinheit liefern. Das Steuergerät passt dann die den Heizelementen zugeführte Leistung an, um die eingestellte Temperatur zu halten. Diese präzise Temperaturregelung gewährleistet, dass der Wärmebehandlungsprozess genau durchgeführt wird, was zu gleichmäßigen und zuverlässigen Ergebnissen führt.

Gasversorgungssystem

Das Gasversorgungssystem in einem Atmosphärenofen ist entscheidend für die Einleitung kontrollierter Atmosphären in die Heizkammer. Dieses System besteht in der Regel aus Gasflaschen, Druckreglern, Durchflussmessern und Gasverteilungsleitungen. Zu den häufig verwendeten Gasen gehören Stickstoff, Argon, Wasserstoff und verschiedene Gasgemische. Das Gasversorgungssystem stellt sicher, dass dem Ofen die richtige Gasart und -menge zugeführt wird, um die gewünschte Umgebung für die Wärmebehandlung zu schaffen. Dies ist besonders wichtig für Prozesse, die eine inerte Atmosphäre erfordern, um Oxidation oder andere chemische Reaktionen zu verhindern.

Atmosphären-Kontrollsystem

Das Atmosphärenregelsystem steuert die genaue Zusammensetzung der Gase im Ofen. Es ermöglicht die Einstellung von Gasdurchflussmengen, Gasmischungen und Druckniveaus, um die gewünschte Umgebung für die Wärmebehandlung zu schaffen. Dieses System gewährleistet gleichbleibende und wiederholbare Ergebnisse bei der Materialbearbeitung. Moderne Atmosphärensteuerungssysteme können automatische Ventile, Steuerungen und Sensoren umfassen, die zusammenarbeiten, um die optimale Gaszusammensetzung während des gesamten Prozesses aufrechtzuerhalten. Dieses Maß an Kontrolle ist für Anwendungen wie das Sintern, Glühen und die Wärmebehandlung von Metallen, Keramik und anderen Materialien unerlässlich.

Anwendungen von Atmosphärenöfen

Atmosphärenöfen werden in verschiedenen Industriezweigen für Wärmebehandlungsprozesse eingesetzt, die kontrollierte Atmosphären erfordern. Zu diesen Anwendungen gehören:

- Metallverarbeitung: Atmosphärenöfen werden zum Glühen, Sintern und zur Wärmebehandlung von Metallen eingesetzt, um deren mechanische Eigenschaften und Mikrostruktur zu verbessern.

- Keramische Herstellung: Diese Öfen sind für das Brennen und Sintern von Keramik unerlässlich, da sie eine gleichmäßige Erwärmung gewährleisten und Oxidation verhindern.

- Glasverarbeitung: Atmosphärenöfen werden für die Wärmebehandlung von Glas verwendet, um dessen Haltbarkeit und optische Eigenschaften zu verbessern.

- Forschung im Labor: In der Forschung werden Atmosphärenöfen für Experimente eingesetzt, die eine präzise Temperatur- und Atmosphärensteuerung erfordern, wie z. B. bei der Materialcharakterisierung und -synthese.

Zusammenfassend lässt sich sagen, dass Atmosphärenöfen dank ihrer Fähigkeit, kontrollierte Umgebungen für Wärmebehandlungsprozesse zu schaffen, vielseitige und unverzichtbare Werkzeuge in verschiedenen Branchen sind. Die Schlüsselkomponenten dieser Öfen, einschließlich des Ofenkörpers, der Heizelemente, der Temperaturregelungssysteme, der Gasversorgungssysteme und der Atmosphärenregelungssysteme, arbeiten zusammen, um einen präzisen und effizienten Betrieb zu gewährleisten, der zu gleichmäßigen und zuverlässigen Ergebnissen bei der Materialverarbeitung führt.

Arten von Atmosphärenöfen

Atmosphärenöfen sind unverzichtbare Werkzeuge in verschiedenen industriellen Prozessen, insbesondere in der Metallurgie, der Keramik und der Werkstoffkunde. Diese Öfen sind so konzipiert, dass sie eine kontrollierte Umgebung für die Erhitzung von Materialien bieten, eine präzise Temperaturregelung gewährleisten und die Möglichkeit bieten, die Atmosphäre innerhalb des Ofens zu beeinflussen. Dieser Abschnitt befasst sich mit den verschiedenen Arten von Atmosphärenöfen, einschließlich Kasten-, Rohr- und Hochtemperatur-Atmosphärenöfen, und hebt ihre einzigartigen Merkmale und Anwendungen hervor.

Kasten-Atmosphärenöfen

Kastenöfen sind vielseitige Industrieöfen, die für eine Vielzahl von Anwendungen eingesetzt werden, darunter das Brennen, Sintern und Schmelzen von Metallen, Keramik und anderen Materialien. Diese Öfen zeichnen sich durch ihre geschlossenen rechteckigen Kammern aus, die eine genaue Temperaturregelung und die Aufrechterhaltung bestimmter Atmosphärenbedingungen ermöglichen.

Arbeitsprinzip: Kastenatmosphärenöfen verwenden in der Regel elektrische Heizelemente zur Wärmeerzeugung. Die Temperatur innerhalb des Ofens wird automatisch durch ein ausgeklügeltes Temperaturregelungssystem gesteuert, das eine gleichmäßige Erwärmung gewährleistet. Außerdem kann die Atmosphäre im Ofen durch die Zufuhr bestimmter Gase oder Inertgase beeinflusst werden, um Oxidation oder andere unerwünschte Reaktionen während des Erhitzungsprozesses zu verhindern.

Wärmeübertragungsmodi: Die primären Wärmeübertragungsarten in Kastenatmosphärenöfen sind Konvektion und Strahlung. Konvektion bedeutet die Übertragung von Wärme durch die Mischbewegung eines Fluids, während Strahlung die Übertragung von Energie durch ein transparentes Medium oder einen leeren Raum bedeutet. Diese Arten der Wärmeübertragung gewährleisten eine effiziente und gleichmäßige Erwärmung der Materialien im Ofen.

Anwendungen: Kastenöfen sind in der Metallurgie, der Keramikindustrie und der Werkstoffkunde weit verbreitet. Sie sind besonders nützlich für Prozesse, die eine präzise Temperaturregelung und die Verhinderung von Oxidation oder anderen chemischen Reaktionen erfordern. Beispiele für Anwendungen sind das Sintern von Metallpulvern, das Brennen von Keramikprodukten und die Wärmebehandlung von Metallen.

Rohr-Atmosphärenöfen

Rohratmosphärenöfen sind eine weitere Art von Öfen mit kontrollierter Atmosphäre, die sich durch ihre zylindrische Form und die Möglichkeit auszeichnen, Materialien in einem kontinuierlichen Fluss zu verarbeiten. Diese Öfen sind ideal für Anwendungen, die eine kontrollierte Atmosphäre während des gesamten Erwärmungsprozesses erfordern.

Aufbau und Funktionsweise: Rohratmosphärenöfen bestehen aus einem langen, zylindrischen Rohr aus hochtemperaturbeständigen Materialien wie Quarz oder Aluminiumoxid. Das Rohr ist von einer Ofenkammer umgeben, die mit elektrischen Heizelementen beheizt wird. Die Atmosphäre innerhalb des Rohrs kann durch Einleiten bestimmter Gase oder Inertgase über den Einlass gesteuert werden, wodurch sichergestellt wird, dass die zu verarbeitenden Materialien vor Oxidation oder anderen chemischen Reaktionen geschützt sind.

Anwendungen: Rohratmosphärenöfen werden häufig in Branchen wie der Halbleiterherstellung, der Metallurgie und der Materialwissenschaft eingesetzt. Sie sind besonders nützlich für Prozesse, die eine präzise Temperaturkontrolle und eine kontrollierte Atmosphäre erfordern, wie das Glühen von Metallen, das Sintern von Keramikpulvern und das Wachstum von Halbleitermaterialien.

Hochtemperatur-Atmosphärenöfen

Hochtemperatur-Atmosphärenöfen sind Spezialöfen, die für den Betrieb bei extrem hohen Temperaturen, oft über 1000°C, ausgelegt sind. Diese Öfen vereinen die Eigenschaften von Kasten- und Rohröfen und bieten eine vielseitige Lösung für Hochtemperaturanwendungen.

Konstruktion und Funktionsweise: Hochtemperatur-Atmosphärenöfen sind mit fortschrittlichen Heizelementen und Temperaturregelsystemen ausgestattet, um extrem hohe Temperaturen zu erreichen und zu halten. Sie verfügen außerdem über Luftein- und -auslässe, die die Steuerung der Atmosphäre im Ofen ermöglichen. Die Dichtungsschweißung des Ofens umfasst einen Dichtungsring aus hochtemperaturbeständigem Kieselgel an der Ofentür, der eine hervorragende Abdichtung gewährleistet und Lecks verhindert.

Anwendungen: Hochtemperatur-Atmosphärenöfen werden in einer Vielzahl von Hochtemperaturanwendungen eingesetzt, darunter das Schmelzen von Metallen, das Sintern von Hochleistungskeramik und die Verarbeitung von feuerfesten Materialien. Sie sind besonders nützlich für die Herstellung von Proben in großem Maßstab und für Experimente sowie für Prozesse, die eine genaue Kontrolle der Atmosphäre erfordern.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass Atmosphärenöfen in verschiedenen industriellen Prozessen eine entscheidende Rolle spielen, da sie eine präzise Temperaturregelung und die Möglichkeit bieten, die Atmosphäre innerhalb des Ofens zu beeinflussen. Kasten-, Rohr- und Hochtemperatur-Atmosphärenöfen sind die Haupttypen von Atmosphärenöfen, jeder mit einzigartigen Eigenschaften und Anwendungen. Ein Verständnis der Konstruktion, der Funktionsweise und der Anwendungen dieser Öfen ist für die Auswahl des geeigneten Ofens für die spezifischen industriellen Anforderungen von wesentlicher Bedeutung.

Arbeitsprinzip von Atmosphärenöfen

Atmosphärenöfen sind sowohl im Labor als auch in der Industrie wichtige Werkzeuge, die für präzise Wärmebehandlungen unter kontrollierten atmosphärischen Bedingungen ausgelegt sind. Diese Öfen sind unverzichtbar für Prozesse, bei denen die Erhaltung der chemischen und physikalischen Eigenschaften von Materialien von größter Bedeutung ist. Um die Funktionsweise von Atmosphärenöfen zu verstehen, muss man sich mit ihrem Aufbau, der Rolle elektrischer Heizelemente, den Feinheiten von Steuersystemen und dem Management von Gasgemischen befassen.

Aufbau von Atmosphärenöfen

Atmosphärenöfen bestehen in der Regel aus mehreren Hauptkomponenten: der Ofenkammer, elektrischen Heizelementen, einem Regelsystem und einem Gasversorgungssystem. Der Ofenraum ist zur effizienten Wärmespeicherung isoliert, wobei häufig Materialien wie Keramikfasern oder feuerfeste Steine verwendet werden. Diese Isolierung stellt sicher, dass die erzeugte Wärme effektiv genutzt wird und der Energieverlust minimiert wird.

Elektrische Heizelemente

Das Herzstück eines Atmosphärenofens sind die elektrischen Heizelemente. Diese Elemente erzeugen Wärme, indem sie elektrische Energie in thermische Energie umwandeln. Die Wahl der Heizelemente ist entscheidend und hängt von der Art der Atmosphäre im Ofen ab. In Umgebungen, in denen kein Erdgas zur Verfügung steht, oder bei Prozessen wie der Niederdruckaufkohlung werden spezielle Typen von elektrischen Heizelementen ausgewählt, um eine zuverlässige Leistung zu gewährleisten. Diese Heizelemente sind so konstruiert, dass sie den besonderen Bedingungen im Ofen standhalten, z. B. der Einwirkung bestimmter Gase oder hoher Temperaturen.

Steuerungssysteme

Das Steuerungssystem eines Atmosphärenofens ist hochentwickelt und besteht aus Temperaturreglern und Atmosphärenreglern. Der Temperaturregler passt die Heiztemperatur automatisch an und sorgt für eine präzise Steuerung des Prozesses. Er ist in der Lage, die Regelparameter dynamisch zu verändern, um die Stabilität und Zuverlässigkeit der Heizwirkung zu gewährleisten. Der Atmosphärenregler hingegen steuert die Zusammensetzung und den Druck der Gase im Ofen. Dieser Regler kann den Durchfluss von Gasen wie Stickstoff, Argon, Wasserstoff oder spezifischen Mischungen einstellen und so die ideale Umgebung für das zu verarbeitende Material schaffen.

Gasversorgungssystem

Das Gasversorgungssystem ist für den Betrieb eines Atmosphärenofens unerlässlich. Es besteht aus Gasflaschen, Druckreglern, Durchflussmessern und Verteilungsleitungen. Mit diesem System werden kontrollierte Atmosphären in die Heizkammer eingeleitet, was zur Vermeidung von Oxidation, Entkohlung oder anderen unerwünschten chemischen Reaktionen unerlässlich ist. Die präzise Steuerung von Gasmischungen und Durchflussmengen gewährleistet gleichbleibende und wiederholbare Ergebnisse bei der Materialbearbeitung.

Anwendungen von Atmosphärenöfen

Atmosphärenöfen finden in verschiedenen Branchen breite Anwendung, insbesondere bei der Wärmebehandlung von Metallen, Keramik und Glas. Sie sind ideal für Prozesse, bei denen die Integrität des Materials erhalten bleiben muss, wie z. B. bei der Herstellung und Verarbeitung hochwertiger Komponenten. Im Vergleich zu herkömmlichen Heizgeräten bieten Atmosphärenöfen Vorteile wie höhere thermische Effizienz, gleichmäßige Erwärmung und verbesserte Stabilität der Materialeigenschaften während der Erwärmung.

Fazit

Zusammenfassend lässt sich sagen, dass das Funktionsprinzip von Atmosphärenöfen darin besteht, eine kontrollierte Umgebung für die Erwärmung von Materialien zu schaffen. Durch den Einsatz elektrischer Heizelemente, ausgeklügelter Kontrollsysteme und präziser Gasversorgungssysteme stellen diese Öfen sicher, dass die Materialien ohne Beeinträchtigung ihrer chemischen und physikalischen Eigenschaften erhitzt werden. Dies macht Atmosphärenöfen unentbehrlich in Industrien, in denen Präzision und Qualität an erster Stelle stehen.

Anwendungen in der Metallurgie

Atmosphärenöfen spielen eine zentrale Rolle in metallurgischen Prozessen, da sie eine präzise Steuerung der Umgebungsbedingungen ermöglichen, die für die Veränderung und Verbesserung der Eigenschaften von Metallen unerlässlich sind. Diese Öfen sind so konzipiert, dass sie bestimmte Atmosphären aufrechterhalten, die von Inertgasen bis hin zu kontrollierten oxidierenden oder reduzierenden Umgebungen reichen können, um sicherzustellen, dass die Metalle die gewünschten Umwandlungen ohne unerwünschte Nebeneffekte durchlaufen.

Glühen

Glühen ist ein grundlegender Prozess in der Metallurgie, bei dem Metalle erhitzt und dann langsam abgekühlt werden, um ihre physikalischen und mechanischen Eigenschaften zu verändern. Das Hauptziel des Glühens besteht darin, das Metall zu erweichen, die Härte zu verringern, die Duktilität zu verbessern und die Bearbeitbarkeit zu erhöhen. Atmosphärenöfen sind bei diesem Prozess von entscheidender Bedeutung, da sie eine kontrollierte Umgebung bieten, die Oxidation und Entkohlung verhindert. So benötigen beispielsweise rostfreie Stähle und die meisten Nichteisenmetalle während des Glühens eine kontrollierte Atmosphäre, um die Bildung von Oberflächenzunder zu vermeiden und gleichmäßige Eigenschaften im gesamten Metallgefüge zu gewährleisten.

Härten

Das Härten ist eine weitere wichtige Anwendung von Atmosphärenöfen in der Metallurgie. Bei diesem Verfahren wird das Metall über seine obere kritische Temperatur erhitzt und dann durch Abschrecken schnell abgekühlt. Die rasche Abkühlung erhöht die Härte und Festigkeit des Stahls durch die Umwandlung seiner Mikrostruktur. Atmosphärenöfen sind in diesem Zusammenhang unerlässlich, um eine neutrale oder schützende Atmosphäre aufrechtzuerhalten, um eine Oberflächenoxidation zu verhindern und sicherzustellen, dass der Härteprozess gleichmäßig und effektiv verläuft. Dies ist besonders wichtig für hoch beanspruchte Bauteile, bei denen die Kombination von Festigkeit und Zähigkeit entscheidend ist.

Anlassen

Das Anlassen ist ein Wärmebehandlungsverfahren, das auf das Härten folgt. Dabei wird das gehärtete Metall auf eine niedrigere Temperatur erhitzt, um die Sprödigkeit zu verringern und die Zähigkeit zu erhöhen, ohne die Härte wesentlich zu beeinträchtigen. Atmosphärenöfen werden verwendet, um die Anlaßatmosphäre zu kontrollieren und sicherzustellen, daß das Metall während des Prozesses nicht oxidiert oder seinen Kohlenstoffgehalt verliert. Diese kontrollierte Umgebung trägt dazu bei, das gewünschte Gleichgewicht zwischen Härte und Duktilität zu erreichen, das für die Leistung von Metallkomponenten in verschiedenen Anwendungen entscheidend ist.

Aufkohlen

Aufkohlen ist ein Oberflächenhärtungsverfahren, bei dem die Oberfläche von kohlenstoffarmem Stahl mit Kohlenstoff angereichert wird. Dies geschieht in der Regel in einem Ofen mit endothermer Atmosphäre, der eine kohlenstoffreiche Umgebung bietet. Der Stahl wird auf eine bestimmte Temperatur erhitzt, so dass der Kohlenstoff in die Oberflächenschichten diffundieren und so die Härte und Verschleißfestigkeit des Metalls erhöhen kann. Atmosphärenöfen sind bei diesem Verfahren unerlässlich, um das genaue Kohlenstoffpotenzial aufrechtzuerhalten und jegliche Oxidation oder Entkohlung zu verhindern.

Sintern

Das Sintern ist ein Verfahren zur Herstellung von Gegenständen aus Pulverteilchen, die unter Schutzatmosphäre bis knapp unter den Schmelzpunkt erhitzt werden. Diese Schutzatmosphäre ist entscheidend, um Oxidation zu verhindern und sicherzustellen, dass sich die Partikel richtig verbinden, ohne zu schmelzen, und wird in Atmosphärenöfen erzeugt. Dieses Verfahren wird häufig bei der Herstellung von Metallteilen mit komplexen Geometrien und hoher Präzision eingesetzt.

Hartlöten

Hartlöten ist ein Fügeverfahren, bei dem Metalle auf hohe Temperaturen erhitzt und mit einem Zusatzwerkstoff verbunden werden, der einen niedrigeren Schmelzpunkt hat als die Grundmetalle. In Atmosphärenöfen wird eine Atmosphäre aus reinem Wasserstoff oder dissoziiertem Ammoniak erzeugt, die sicherstellt, dass der Lötprozess ohne Oxidation und mit präziser Temperaturkontrolle durchgeführt wird. Dies ist besonders wichtig für Metalle wie Silber und Kupfer, bei denen die Unversehrtheit der Verbindung entscheidend ist.

Zusammenfassend lässt sich sagen, dass Atmosphärenöfen in der Metallurgie unverzichtbar sind, da sie die für eine Vielzahl von Wärmebehandlungsverfahren erforderlichen kontrollierten Umgebungen bieten. Diese Öfen gewährleisten, dass Metalle die gewünschten Umwandlungen erfahren, ohne dass ihre strukturelle Integrität oder Oberflächenqualität beeinträchtigt wird. Die Möglichkeit, die Atmosphäre präzise zu steuern, macht Atmosphärenöfen zu einem unverzichtbaren Werkzeug, um wiederholbare und hochwertige metallurgische Ergebnisse in verschiedenen Industriezweigen zu erzielen.

Andere industrielle Anwendungen

Vakuumöfen, die für ihre Präzision und ihre Fähigkeit, unter kontrollierten Atmosphären zu arbeiten, bekannt sind, haben weitreichende Anwendungen über ihren traditionellen Einsatz in der Metallurgie und Werkstoffkunde hinaus gefunden. Diese vielseitigen Systeme sind heute ein fester Bestandteil in verschiedenen Industriezweigen, einschließlich der Keramik- und Glasindustrie sowie der Verarbeitung moderner Materialien, wo sie zur Entwicklung und Herstellung von Hochleistungsprodukten beitragen.

Keramische Industrie

In der Keramikindustrie werden Vakuumöfen für Hochtemperatursinter- und Brennprozesse eingesetzt. Diese Öfen ermöglichen die Herstellung von Hochleistungskeramiken mit außergewöhnlichen Eigenschaften wie hoher Festigkeit, Verschleißfestigkeit und thermischer Stabilität. So werden beispielsweise Aluminiumoxidkeramik, Zirkoniumdioxidkeramik und Wabenkeramik in Vakuumumgebungen verarbeitet, um präzise Mikrostrukturen und gewünschte mechanische Eigenschaften zu erzielen. Diese Keramiken werden unter anderem in der Luft- und Raumfahrtindustrie in Anwendungen eingesetzt, die von Wärmeschutzsystemen bis zu Strukturbauteilen reichen.

Glasindustrie

In der Glasindustrie spielen Vakuumöfen eine entscheidende Rolle bei der Herstellung von Spezialgläsern und optischen Komponenten. Diese Öfen werden zum Schmelzen, Läutern und Homogenisieren von Glasmaterialien unter Vakuumbedingungen verwendet, was zur Beseitigung von Blasen und Einschlüssen beiträgt und zu hochwertigen, transparenten Glasprodukten führt. Zu den Anwendungen gehören Infrarotglas, optisches Glas und Quarzglas, die in der Optik, Elektronik und Telekommunikation unerlässlich sind.

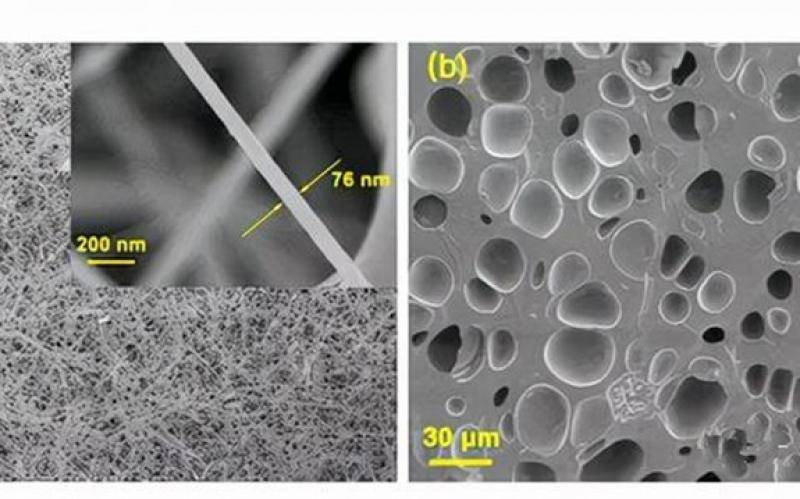

Fortschrittliche Materialverarbeitung

Vakuumöfen spielen auch bei der Verarbeitung moderner Materialien wie Verbundwerkstoffen, Halbleitern und thermoelektrischen Materialien eine zentrale Rolle. In der Halbleiterindustrie beispielsweise werden Vakuumöfen für die Abscheidung von Dünnschichten und das Ausglühen von Siliziumwafern verwendet, um hohe Reinheit und minimale Verunreinigung zu gewährleisten. Thermoelektrische Materialien wie Bismuttellurid und Silizium-Germanium-Legierungen werden im Vakuum verarbeitet, um ihre Effizienz und Leistung bei der Energiegewinnung und bei Kühlanwendungen zu verbessern.

Metallverarbeitung

Neben Keramik und Glas werden Vakuumöfen in großem Umfang in der Metallverarbeitung eingesetzt, insbesondere für die Wärmebehandlung und das Löten von Hochleistungslegierungen. Diese Prozesse sind in Branchen wie der Luft- und Raumfahrt von entscheidender Bedeutung, da die Bauteile dort extremen Bedingungen standhalten müssen. Die Wärmebehandlung im Vakuum gewährleistet eine gleichmäßige Erwärmung, minimale Oxidation und eine präzise Steuerung der Phasenumwandlung, was zu hervorragenden mechanischen Eigenschaften führt. Das Löten unter Vakuumbedingungen ermöglicht den Zusammenbau ungleicher Materialien, wie Keramik-Metall-Verbundwerkstoffe, mit hoher Integrität und Zuverlässigkeit.

Aufstrebende Anwendungen

Die Vielseitigkeit von Vakuumöfen führt dazu, dass sie auch in neuen Bereichen eingesetzt werden. In der biomedizinischen Industrie zum Beispiel werden Vakuumöfen für die Herstellung von Implantaten und medizinischen Geräten verwendet, die hohe Präzision und Biokompatibilität erfordern. Auch in der Textil- und Kunststoffindustrie werden Vakuumöfen für die Verarbeitung von Fasern und Polymeren eingesetzt, um deren Leistung und Haltbarkeit zu verbessern.

Schlussfolgerung

Die Erforschung weiterer industrieller Anwendungen für Vakuumöfen unterstreicht ihre entscheidende Rolle in der modernen Fertigung. Von Hochleistungskeramik und Spezialgläsern bis hin zu Hochleistungsmetallen und neuen Werkstoffen ermöglichen Vakuumöfen die Herstellung von Komponenten mit hervorragenden Eigenschaften und hoher Zuverlässigkeit. Im Zuge der fortschreitenden Innovation in der Industrie wird die Nachfrage nach hochentwickelten Verarbeitungstechniken die weitere Integration von Vakuumöfen in neue und vielfältige Anwendungen vorantreiben und ihre Position als unverzichtbare Werkzeuge in der modernen Materialverarbeitung stärken.

Vorteile der Verwendung von Atmosphärenöfen

Atmosphärenöfen bieten eine Vielzahl von Vorteilen gegenüber herkömmlichen Heizmethoden, insbesondere im Hinblick auf die Verbesserung der Materialeigenschaften und eine höhere Energieeffizienz. Diese Spezialöfen sind für den Betrieb unter kontrollierten atmosphärischen Bedingungen ausgelegt, was eine präzise Steuerung der Umgebung innerhalb des Ofens ermöglicht. Diese Fähigkeit ist entscheidend für eine Vielzahl von Industrie- und Laboranwendungen, bei denen die Integrität und die Eigenschaften von Materialien während des Erhitzungsprozesses erhalten oder verbessert werden müssen.

Verbesserte Materialeigenschaften

Einer der Hauptvorteile des Einsatzes von Atmosphärenöfen ist die Möglichkeit, die chemischen Reaktionen zu steuern, die während des Erhitzens stattfinden. Durch die Einleitung bestimmter Gase in den Ofen können unerwünschte Reaktionen wie Oxidation und Entkohlung verhindert werden, die die Qualität von Werkstoffen wie Metallen und Keramiken beeinträchtigen können. Bei metallurgischen Prozessen beispielsweise kann die Verwendung von Inertgasen wie Argon oder Stickstoff das Metall vor der Reaktion mit Sauerstoff schützen und so seine mechanischen Eigenschaften bewahren. Dies ist besonders wichtig bei der Herstellung von hochwertigem Stahl, wo selbst eine geringe Oxidation die Festigkeit und Haltbarkeit des Endprodukts erheblich beeinträchtigen kann.

Darüber hinaus können Atmosphärenöfen auch komplexere chemische Reaktionen ermöglichen, die die Materialeigenschaften verbessern können. So können beispielsweise durch das Einleiten von Wasserstoffgas Oxide auf der Oberfläche von Metallen reduziert werden, ein Prozess, der als Aufkohlung bekannt ist und die Härte und Verschleißfestigkeit des Materials verbessern kann. In ähnlicher Weise können in der Keramikindustrie kontrollierte Atmosphären eingesetzt werden, um präzise Sinterbedingungen zu erreichen, die zu Produkten mit höherer mechanischer Festigkeit und thermischer Stabilität führen.

Verbesserte Energieeffizienz

Ein weiterer wichtiger Vorteil von Atmosphärenöfen ist ihre Energieeffizienz. Herkömmliche Öfen arbeiten oft mit offener Flamme oder elektrischer Widerstandsheizung, was zu erheblichen Wärmeverlusten durch Konvektion und Strahlung führen kann. Im Gegensatz dazu sind Atmosphärenöfen so konzipiert, dass sie solche Verluste minimieren, indem sie eine geschlossene Umgebung schaffen, in der die Wärme eingeschlossen und effektiver genutzt wird. Dadurch wird nicht nur der Gesamtenergieverbrauch gesenkt, sondern auch die Betriebskosten und die Umweltbelastung verringert.

Darüber hinaus ermöglicht die präzise Steuerung von Temperatur und Atmosphäre in Atmosphärenöfen effizientere Wärmebehandlungsprozesse. Das bedeutet, dass Materialien schneller auf die erforderlichen Temperaturen erhitzt und für die optimale Dauer auf diesen Temperaturen gehalten werden können, was die Gesamtzykluszeit verringert und die Produktivität erhöht. In der Automobilindustrie beispielsweise, wo die Wärmebehandlung von Bauteilen von entscheidender Bedeutung ist, kann der Einsatz von Atmosphärenöfen zu erheblichen Energie- und Zeiteinsparungen führen und so zu einer nachhaltigeren Produktionsweise beitragen.

Vielseitigkeit und Anwendung

Die Vielseitigkeit von Atmosphärenöfen ist ein weiterer wichtiger Vorteil. Diese Öfen können an eine breite Palette von Anwendungen in verschiedenen Branchen angepasst werden, von der Metallurgie und Keramik bis hin zur Elektronik und Luft- und Raumfahrt. Die Möglichkeit, die Atmosphäre innerhalb des Ofens individuell anzupassen, bedeutet, dass er auf die spezifischen Anforderungen verschiedener Materialien und Prozesse zugeschnitten werden kann. Diese Flexibilität macht Atmosphärenöfen zu einem unschätzbaren Werkzeug sowohl in der Forschung als auch in der Industrie.

Zusammenfassend kann man sagen, dass die Vorteile des Einsatzes von Atmosphärenöfen vielfältig sind. Sie bieten eine bessere Kontrolle über die Materialeigenschaften, eine verbesserte Energieeffizienz und ein hohes Maß an Vielseitigkeit, was sie zu einer hervorragenden Wahl für eine breite Palette von Wärmeanwendungen macht. Da die Industrie weiterhin nach effizienteren und nachhaltigeren Produktionsmethoden sucht, wird die Rolle von Atmosphärenöfen wahrscheinlich noch stärker in den Vordergrund treten.

Fazit

DieZukunft der Atmosphärenöfen ist vielversprechend, da zahlreiche Innovationen ihre Effizienz, Präzision und Nachhaltigkeit verbessern werden. Fortschrittliche Steuerungssysteme, energieeffiziente Designs, neuartige Atmosphären, Integration mit additiver Fertigung, intelligente Überwachung und verbesserte Sicherheitsfunktionen sind nur einige der Trends, die die Entwicklung dieser Technologie vorantreiben werden. Da die Industrie weiterhin auf fortschrittlichere und umweltfreundlichere Prozesse drängt, werden Atmosphärenöfen eine entscheidende Rolle bei der Gestaltung der Zukunft der Materialverarbeitung spielen.

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Ähnliche Artikel

- Vergleich der Merkmale und Spezifikationen von Laboröfen: Ein Leitfaden

- Leitfaden zu UNIVERSALROHRÖFEN

- Vorstellung der Labor-Vakuum-Röhrenöfen

- Atmosphärenöfen: Umfassender Leitfaden für die kontrollierte Wärmebehandlung

- Die Vorteile von Öfen mit kontrollierter Atmosphäre für Sinter- und Glühprozesse