Grundlagen des Glühprozesses

Reparatur von Gitterschäden

Der Glühprozess spielt eine entscheidende Rolle bei der Reparatur von Gitterschäden, die durch Ionenimplantation entstanden sind. Bei diesem kritischen Schritt wird das Halbleitermaterial einer Hochtemperaturbehandlung unterzogen, die die Wiederherstellung der Ordnung des kristallinen Gitters erleichtert. Die hohen Temperaturen bewirken, dass sich die verdrängten Atome neu ausrichten und so die durch die Implantation entstandenen strukturellen Unzulänglichkeiten wirksam beheben.

Um optimale Ergebnisse zu erzielen, muss die Glühtemperatur genau kontrolliert werden. In der Regel werden Temperaturen zwischen 500°C und 950°C verwendet, je nach Art der Gitterschädigung und dem gewünschten Ergebnis. So sind niedrigere Temperaturen oft ausreichend für geringfügige Gitterstörungen, während höhere Temperaturen für schwerere Schäden erforderlich sind.

| Temperaturbereich | Zweck |

|---|---|

| 500°C - 600°C | Geringfügige Reparatur von Gittern |

| 700°C - 800°C | Mäßige Gitterreparatur |

| 900°C - 950°C | Starke Gitterreparatur und Aktivierung von Verunreinigungen |

Die Dauer des Glühvorgangs ist ebenso wichtig. Eine längere Exposition gegenüber hohen Temperaturen kann zu einer unerwünschten Diffusion von Verunreinigungen führen, während eine kürzere Dauer möglicherweise nicht ausreicht, um eine vollständige Erholung des Gitters zu erreichen. Daher ist ein sorgfältiges Gleichgewicht zwischen Temperatur und Zeit erforderlich, um sowohl eine wirksame Reparatur des Gitters als auch minimale Kollateralschäden zu gewährleisten.

Zusammenfassend lässt sich sagen, dass der Ausglühprozess für die Wiederherstellung der strukturellen Integrität von Halbleitermaterialien nach der Implantation unerlässlich ist. Durch eine sorgfältige Steuerung der Temperatur und der Dauer der Behandlung können die Hersteller die gewünschte Gitterordnung erreichen und so die Gesamtleistung und Zuverlässigkeit der Halbleiterbauelemente verbessern.

Aktivierung von Verunreinigungen

Das Ausglühen spielt eine entscheidende Rolle bei der Aktivierung von Dotierstoffen, indem es die Wanderung von Verunreinigungsatomen zu Gitterplätzen erleichtert. Für diesen Prozess sind in der Regel Temperaturen um 950 °C erforderlich, wodurch eine Umgebung geschaffen wird, die die für die Aktivierung von Dotierstoffen erforderlichen atomaren Umlagerungen begünstigt.

Während des Glühens wird durch die hohe Temperatur thermische Energie freigesetzt, die die Bindungsenergie der Fremdatome überwindet, so dass diese diffundieren und Gitterplätze besetzen können. Diese Bewegung ist entscheidend für die Herstellung der gewünschten elektrischen Eigenschaften des Halbleitermaterials. Die Aktivierung von Dotierstoffen ist für die Steuerung der Leitfähigkeit und Leistung von Halbleiterbauelementen von entscheidender Bedeutung und damit ein kritischer Schritt im Herstellungsprozess.

Darüber hinaus ist die präzise Steuerung der Temperatur während des Ausglühens von entscheidender Bedeutung. Zu niedrige Temperaturen können zu einer unzureichenden Aktivierung der Dotierstoffe führen, während zu hohe Temperaturen zu einer übermäßigen Diffusion führen können, wodurch sich das beabsichtigte Dotierprofil ändert. Daher ist die Einhaltung des optimalen Temperaturbereichs der Schlüssel zum Erreichen der gewünschten elektrischen Eigenschaften und zur Gewährleistung der Zuverlässigkeit der Halbleiterbauelemente.

Filmmodifikation

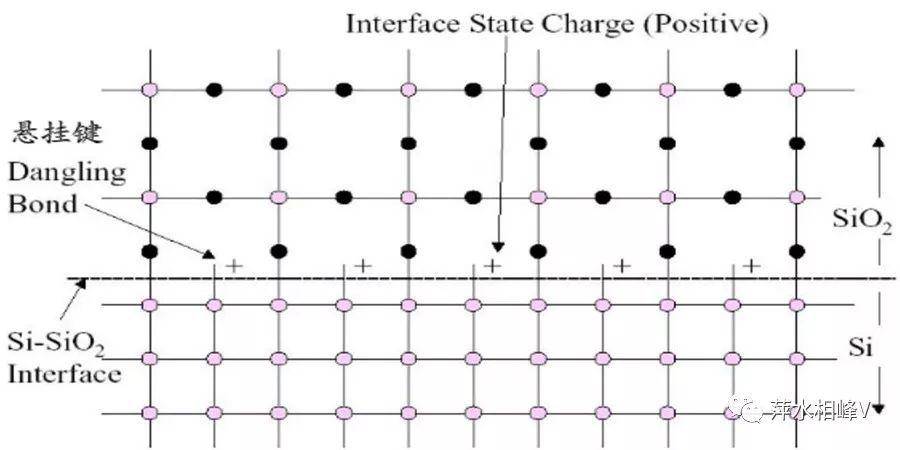

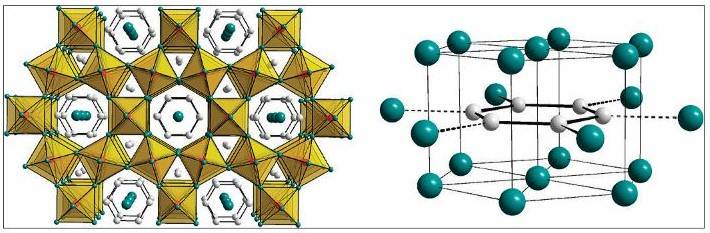

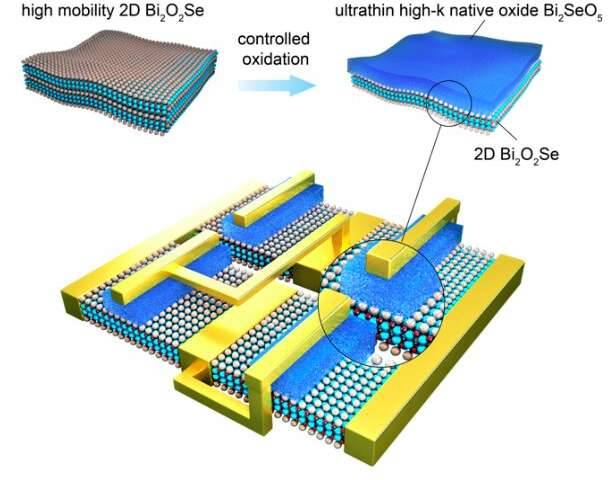

Das Ausglühen spielt eine entscheidende Rolle bei der Verbesserung der strukturellen Integrität von Halbleiterfilmen, insbesondere bei High-k-Gate-Dielektrika. Bei diesem Prozess werden die Schichten kontrollierten Hochtemperaturbehandlungen unterzogen, die eine Reihe physikalischer und chemischer Umwandlungen bewirken.

Zunächst wird die ursprünglich lockere und poröse Filmstruktur durch Glühen verdichtet. Dieser Verdichtungsprozess verringert die Porosität der Folie und führt zu einem gleichmäßigeren und kompakteren Gitter. Durch die Verringerung der Hohlräume und Defekte wird die mechanische Gesamtstabilität der Folie erhöht, so dass sie bei den nachfolgenden Herstellungsschritten weniger anfällig für Risse und Delaminationen ist.

Zweitens verbessert die thermische Behandlung während des Glühens die elektrischen Eigenschaften von High-k-Gate-Dielektrika erheblich. High-k-Materialien wie Hafniumoxid (HfO₂) und Zirkoniumoxid (ZrO₂) sind entscheidend für die Verringerung von Leckströmen und die Verbesserung der Kapazität in modernen Transistoren. Durch das Ausglühen wird die Dielektrizitätskonstante optimiert und die Dichte der Grenzflächenfallen verringert, wodurch die Fähigkeit des Films, Ladungen zu speichern und Hochgeschwindigkeitsschaltungen in Transistoren aufrechtzuerhalten, verbessert wird.

Darüber hinaus tragen die verbesserten Schichteigenschaften direkt zu einer höheren Leistung der Bauelemente bei. Indem sichergestellt wird, dass die High-k-Gate-Dielektrika von hoher Qualität sind, trägt der Ausglühprozess dazu bei, bessere Transistoreigenschaften zu erzielen, einschließlich eines geringeren Stromverbrauchs, höherer Schaltgeschwindigkeiten und verbesserter Zuverlässigkeit. Dies ist besonders wichtig, da die Halbleiterhersteller die Grenzen der Miniaturisierung und Leistungsoptimierung von Bauelementen immer weiter verschieben.

Zusammenfassend lässt sich sagen, dass die Auswirkungen des Ausglühens auf die Schichtmodifikation vielfältig sind und die Verdichtung, die Verbesserung der elektrischen Eigenschaften und die allgemeine Verbesserung der Bauelementleistung umfassen. Diese Vorteile unterstreichen die entscheidende Rolle des Glühens in der anspruchsvollen Landschaft der Halbleiterherstellung.

Bildung von Metallsiliziden

Die Bildung von Metallsiliziden während des Glühvorgangs spielt eine entscheidende Rolle bei der Optimierung des Kontakt- und Körperwiderstands, die für die Verbesserung der Gesamtleistung von Halbleiterbauelementen entscheidend sind. Dieser entscheidende Schritt beinhaltet die kontrollierte Wechselwirkung von Metallschichten mit Siliziumsubstraten, was zur Bildung stabiler und widerstandsarmer Silizidphasen führt.

Die Temperatur- und Zeitparameter während des Glühens werden genauestens gesteuert, um die gewünschte Phasenumwandlung zu gewährleisten. In der Regel liegen die Temperaturen zwischen 300°C und 600°C, je nach der spezifischen Kombination aus Metall und Silizium. So sind für die Bildung von Nickelsilicid (NiSi) häufig Temperaturen um 400 °C erforderlich, während für die Bildung von Kobaltsilicid (CoSi2) höhere Temperaturen bis zu 600 °C notwendig sein können. Die Dauer des Glühens kann zwischen einigen Sekunden und mehreren Minuten variieren, je nach dem Wärmebudget und den spezifischen Anforderungen des Halbleiterbauteils.

| Metall | Silizid Phase | Glühtemperatur (°C) | Glühzeit |

|---|---|---|---|

| Nickel | NiSi | 400 | 1-5 Minuten |

| Kobalt | CoSi2 | 600 | 1-3 Minuten |

| Titan | TiSi2 | 650 | 1-2 Minuten |

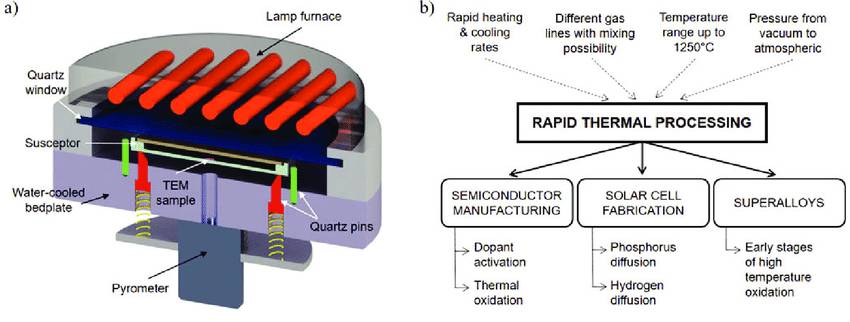

Die Kontrolle dieser Parameter ist wichtig, um unerwünschte Reaktionen zu vermeiden und die Bildung der richtigen Silizidphase zu gewährleisten. Schnelles thermisches Glühen (Rapid Thermal Annealing, RTA) und Blitzlampenglühen (Flash Lamp Annealing, FLA) werden häufig eingesetzt, um eine präzise Temperaturkontrolle und schnelle Heiz- und Kühlzyklen zu erreichen, was besonders bei der Herstellung von ultraflachen Verbindungen und fortschrittlichen Knotenpunkten von Vorteil ist.

Die Vorteile der Metallsilizidbildung gehen über die bloße Verringerung des Widerstands hinaus. Die Bildung von Siliziden verbessert auch die thermische Stabilität der Kontakte, verringert den Übergangswiderstand und erhöht die Gesamtzuverlässigkeit des Halbleiterbauelements. Dies macht sie zu einem wichtigen Schritt bei der Herstellung hochleistungsfähiger integrierter Schaltungen, insbesondere für fortgeschrittene Knotenpunkte und 3D-Integrationstechnologien.

Schlüsselparameter beim Ausglühen

Temperatur

Die Temperatur ist ein zentraler Parameter im Glühprozess, der das Ergebnis der verschiedenen Phasen der Halbleiterherstellung maßgeblich beeinflusst. Der Temperaturbereich während des Glühens kann stark variieren, von 500°C für die Reparatur von Gitterschäden bis zu 950°C für die Aktivierung von Verunreinigungen.

-

Reparatur von Gitterbeschädigungen: Bei Temperaturen um 500 °C konzentriert sich der Glühprozess in erster Linie auf die Wiederherstellung der kristallinen Struktur des Halbleitermaterials. Dies ist von entscheidender Bedeutung nach der Ionenimplantation, die häufig zu einer Gitterstörung führt. Die Hochtemperaturbehandlung hilft bei der Neuordnung des Gitters und gewährleistet, dass die strukturelle Integrität des Materials erhalten bleibt.

-

Aktivierung von Verunreinigungen: Für die Aktivierung von Dotierstoffen ist eine Temperaturerhöhung auf etwa 950 °C erforderlich. Bei dieser Temperatur können die Verunreinigungsatome zu den ihnen zugewiesenen Gitterplätzen wandern, so dass die gewünschten elektrischen Eigenschaften erzielt werden können. Dieser Hochtemperaturschritt ist wichtig, um sicherzustellen, dass die Dotierstoffe effektiv in das Halbleitergitter integriert werden.

-

Modifizierung des Films: Zwischentemperaturen werden auch verwendet, um die Eigenschaften von dünnen Schichten zu verändern, z. B. von High-k-Gate-Dielektrika. Durch sorgfältige Temperaturkontrolle kann der Glühprozess lose Schichten verdichten und ihre dielektrischen Eigenschaften verbessern, was für die Verbesserung der Bauelementleistung entscheidend ist.

Die präzise Steuerung der Temperatur während des Glühens ist daher nicht nur eine technische Anforderung, sondern ein strategisches Element, das sich direkt auf die Qualität und Funktionalität des endgültigen Halbleiterprodukts auswirkt.

Zeit

Die Glühzeit ist ein kritischer Parameter, der sorgfältig mit der Temperatur abgestimmt werden muss, um die gewünschten Ergebnisse bei der Halbleiterherstellung zu erzielen. Dieses Gleichgewicht ist wichtig, um eine übermäßige Diffusion von Verunreinigungen zu verhindern, die zu unerwünschten elektrischen Eigenschaften des Endprodukts führen kann. Ist beispielsweise die Ausglühzeit zu lang, können sich Verunreinigungen über die vorgesehenen Bereiche hinaus ausbreiten, was zu unbeabsichtigten Leitfähigkeitsverläufen führt oder die Wirksamkeit des Dotierungsprozesses verringert.

Umgekehrt kann eine unzureichende Glühzeit dazu führen, dass die Dotierstoffe nicht vollständig aktiviert oder Gitterschäden nicht angemessen repariert werden. Dies könnte zu einer suboptimalen Bauelementleistung führen, da das Halbleitermaterial nicht die gewünschten elektrischen Eigenschaften aufweisen würde. Daher muss die Dauer des Glühvorgangs genau gesteuert werden, die je nach den spezifischen Anforderungen des Herstellungsverfahrens oft von wenigen Sekunden beim schnellen thermischen Glühen (Rapid Thermal Annealing, RTA) bis zu mehreren Stunden beim Glühen im Hochtemperaturofen reicht.

Die optimale Glühzeit wird von mehreren Faktoren beeinflusst, darunter die Art des verwendeten Dotierstoffs, die Anfangskonzentration der Verunreinigungen und die spezifischen Eigenschaften des Halbleitermaterials. Bei der Herstellung von ultraflachen Übergängen, bei denen die Tiefe des Übergangs entscheidend ist, werden beispielsweise sehr kurze Glühzeiten verwendet, um die Diffusion zu minimieren und gleichzeitig hohe Aktivierungsraten zu gewährleisten. Dies ist besonders bei fortgeschrittenen Knotenpunkten von Bedeutung, wo die Linienbreiten unter 20 nm liegen und die Fehlermarge äußerst gering ist.

Zusammenfassend lässt sich sagen, dass die sorgfältige Steuerung der Glühzeit bei der Halbleiterherstellung von zentraler Bedeutung ist, da sie gewährleistet, dass die Materialeigenschaften genau auf die strengen Anforderungen moderner elektronischer Geräte zugeschnitten sind.

Thermisches Budget

Mit dem Fortschreiten der Halbleitertechnologie und der Verkleinerung der Knotenpunkte wird diekumulativen thermischen Auswirkungen zunehmend kritisch. Diese kumulative Wärme, oft als dasWärmebudgetbezeichnet, ist die Gesamtmenge an Wärmeenergie, die während des Herstellungsprozesses zugeführt wird. Die Minimierung dieses Budgets ist von entscheidender Bedeutung, um die unerwünschte Diffusion von Verunreinigungen zu verhindern, die Integrität des Bauteils zu erhalten und eine optimale Leistung zu gewährleisten.

Um dies zu erreichen,optimierte Glühprozesse erforderlich. Diese Prozesse müssen ein Gleichgewicht zwischen dem Bedarf an hohen Temperaturen zur Aktivierung von Dotierstoffen und zur Reparatur von Gitterschäden und der Notwendigkeit einer schnellen Abkühlung zur Begrenzung der thermischen Diffusion herstellen. Techniken wieSchnelles thermisches Glühen (RTA) undBlitzlampenglühen (FLA) haben sich als wichtige Lösungen erwiesen. RTA beispielsweise nutzt schnelle Heiz- und Kühlzyklen, um den Glühprozess in Sekundenschnelle abzuschließen und die Zeit, in der Verunreinigungen hohen Temperaturen ausgesetzt sind, zu minimieren. Bei der FLA werden Blitzlampen mit hoher Intensität eingesetzt, um ein schnelles Ausglühen innerhalb von Millisekunden zu erreichen, was sie ideal für die Aktivierung von ultraflachen Dotierungen mit Linienbreiten unter 20 nm macht.

Die Bedeutung der Verwaltung des Wärmebudgets wird durch seine direkte Auswirkung auf die Leistung und Zuverlässigkeit der Bauelemente unterstrichen. Übermäßige thermische Energie kann führen zuVerunreinigungsdiffusion,DefektbildungundStrukturverschlechterungall dies kann die Integrität moderner Halbleiterbauelemente beeinträchtigen. Da die Technologieknoten immer kleiner werden, sind die Entwicklung und Anwendung präziserer und effizienterer Glühtechniken von größter Bedeutung.

Arten von Glühverfahren

Glühen im Hochtemperaturofen

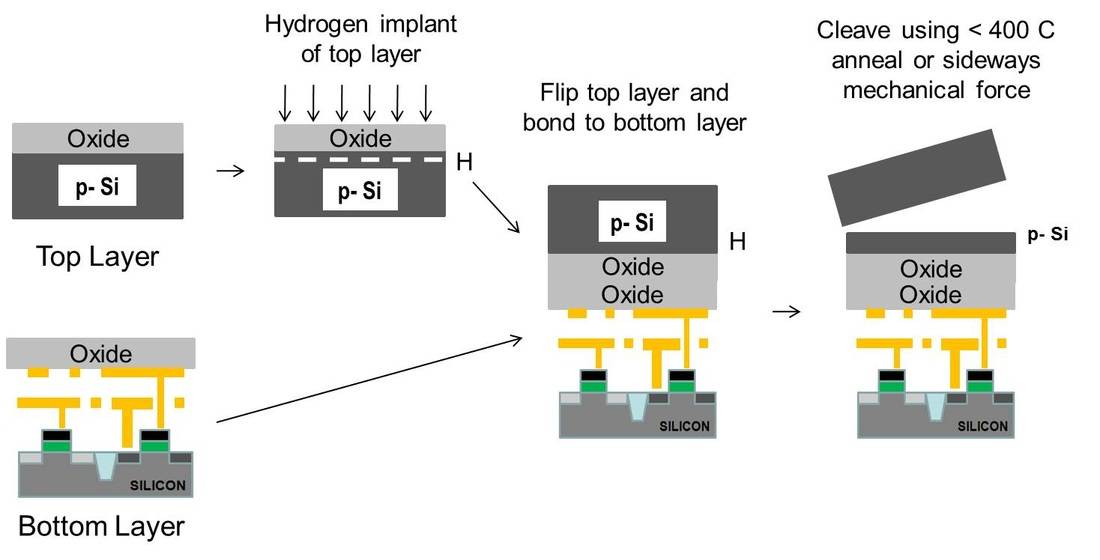

Das Hochtemperatur-Ofenglühen ist ein traditionelles Verfahren, das mit hohen Temperaturen und langer Dauer arbeitet und sich daher ideal für Anwendungen mit einem hohen Wärmebudget eignet, z. B. für die Vorbereitung von Silicon-on-Insulator (SOI)-Substraten. Bei dieser Methode werden die grundlegenden Prinzipien des Glühens genutzt, um die mechanischen Eigenschaften von Materialien zu verändern, indem ihre Duktilität erhöht und ihre Härte verringert wird.

Das Verfahren umfasst drei Hauptstufen:

- Erholung: Zunächst wird das Material im Ofen erhitzt, um innere Spannungen abzubauen, die häufig von früheren Fertigungsschritten herrühren.

- Rekristallisation: Das Material wird dann über seine Rekristallisationstemperatur, aber unter seinen Schmelzpunkt erhitzt. Diese Phase ist von entscheidender Bedeutung, da sie die Bildung neuer Körner ermöglicht, die für die Veränderung der Materialeigenschaften unerlässlich sind.

- Wachstum der Körner: Wenn das Material abkühlt, wachsen die neu gebildeten Körner, wodurch die Biegsamkeit und die strukturelle Integrität des Materials weiter verbessert werden.

Eine kontrollierte Ofenatmosphäre ist für den Erfolg dieses Prozesses von entscheidender Bedeutung. Ohne sie könnten die hohen Temperaturen zu Oberflächenoxidation und unerwünschter Entkohlung führen, was die Qualität des Materials beeinträchtigen würde. Diese kontrollierte Umgebung ist besonders wichtig für das Glühen von rostfreien Stählen und Nichteisenmetallen, um gleichbleibende und reproduzierbare Ergebnisse zu gewährleisten.

In der Halbleiterfertigung spielt das Glühen im Hochtemperaturofen eine wichtige Rolle bei der Vorbereitung von Substraten, die robuste mechanische und elektrische Eigenschaften aufweisen müssen. Die langen Erhitzungszeiten und die hohen Temperaturen sorgen dafür, dass das Material gründlich umgewandelt wird, so dass es sich für nachfolgende Fertigungsschritte eignet, die hohe Präzision und Zuverlässigkeit erfordern.

Schnelles thermisches Ausglühen (RTA)

Rapid Thermal Annealing (RTA) revolutioniert den Halbleiterherstellungsprozess, indem es schnelle Heiz- und Kühlzyklen einsetzt, um ein Ausglühen in nur wenigen Sekunden zu erreichen. Diese Technik ist besonders vorteilhaft für die Bildung ultraflacher Verbindungen und die Herstellung fortgeschrittener Knotenpunkte. Die schnellen thermischen Zyklen von RTA minimieren die Diffusion von Verunreinigungen und stellen sicher, dass Dotierstoffe lokalisiert und hoch aktiviert bleiben, was für die Aufrechterhaltung der Leistung in immer kleiner werdenden Technologieknoten entscheidend ist.

Die Geschwindigkeit von RTA ermöglicht eine präzise Kontrolle des Wärmebudgets, einem Schlüsselparameter in der modernen Halbleiterfertigung. Durch die Begrenzung der Zeit bei erhöhten Temperaturen verhindert RTA unerwünschte thermische Diffusion, die die Leistung der Bauelemente beeinträchtigen kann. Dies macht RTA zur idealen Wahl für Prozesse, die ultraflache Übergänge erfordern, bei denen die Aufrechterhaltung der Integrität des Übergangsprofils von größter Bedeutung ist.

Darüber hinaus ermöglicht die Fähigkeit von RTA, Substrate schnell zu erwärmen und zu kühlen, die Bildung von qualitativ hochwertigen, ultraflachen Übergängen mit minimaler thermischer Schädigung. Dies ist besonders vorteilhaft bei der Herstellung fortgeschrittener Knotenpunkte, wo die Anforderungen an eine präzise Steuerung und qualitativ hochwertige Übergänge strenger denn je sind. Die schnellen thermischen Zyklen von RTA tragen auch zur Bildung von Metallsiliziden bei, die die Leistung der Bauelemente durch Optimierung des Kontakt- und Körperwiderstands weiter verbessern.

Zusammenfassend lässt sich sagen, dass die schnellen thermischen Verarbeitungsmöglichkeiten von RTA sie zu einem unverzichtbaren Werkzeug im Arsenal der modernen Halbleiterherstellung machen, insbesondere für Anwendungen, die ultraflache Verbindungen und die Herstellung fortschrittlicher Knotenpunkte erfordern.

Blitzlampenglühen (FLA)

Das Blitzlampenglühen (Flash Lamp Annealing, FLA) ist eine innovative Technik in der Halbleiterfertigung, bei der Blitzlampen mit hoher Intensität eingesetzt werden, um ein schnelles Glühen innerhalb von Millisekunden zu erreichen. Diese Methode ist besonders vorteilhaft für die Aktivierung von ultraflachen Dotierstoffen und damit ideal für Prozesse, die Linienbreiten unter 20 nm erfordern.

Hauptmerkmale von FLA

- Ultra-schnelles Annealing: Die schnelle thermische Behandlung von FLA verkürzt die Glühzeit im Vergleich zu herkömmlichen Methoden erheblich, wodurch das thermische Budget minimiert und eine übermäßige Diffusion von Dotierstoffen verhindert wird.

- Präzision und Kontrolle: Die hochintensiven Blitzlampen ermöglichen eine präzise Steuerung des Glühprozesses und gewährleisten eine gleichmäßige Erwärmung und optimale Aktivierung der Dotierstoffe.

- Kompatibilität mit Advanced Nodes: Die Fähigkeit von FLA, ultraflache Übergänge zu behandeln, ist perfekt auf die Anforderungen fortschrittlicher Halbleiterknoten abgestimmt, wie z. B. FinFET und High-k/Metall-Gate-Bauelemente.

Vergleich mit anderen Annealing-Techniken

| Technik | Heizmethode | Glühzeit | Eignung |

|---|---|---|---|

| Glühen im Hochtemperaturofen | Konventionelle Erwärmung | Minuten bis Stunden | Anwendungen mit hohem Wärmebedarf |

| Schnelles thermisches Glühen (RTA) | Schnelles Erhitzen und Abkühlen | Sekunden | Ultraflache Übergänge, fortschrittliche Knotenpunkte |

| Blitzlampenglühen (FLA) | Blitzlampen mit hoher Intensität | Millisekunden | Ultraflache Dotierungsaktivierung, Linienbreiten < 20nm |

| Laser-Spike-Annealing (LSA) | Laserlicht | Millisekunden | Lokalisierte, hochpräzise Glühung |

Die einzigartigen Fähigkeiten von FLA machen es zu einer Schlüsseltechnologie in der fortlaufenden Entwicklung der Halbleiterherstellung, insbesondere da die Industrie weiterhin die Grenzen der Miniaturisierung und Leistung von Bauelementen verschiebt.

Laser-Spike-Annealing (LSA)

Das Laser Spike Annealing (LSA) ist eine innovative Technik in der Halbleiterherstellung, die die Kraft des Laserlichts nutzt, um ein lokalisiertes, hochpräzises Annealing zu erreichen. Diese Methode ist besonders vorteilhaft für fortgeschrittene Knotenpunkte wie FinFETs und High-k/Metall-Gate-Bauelemente, bei denen eine präzise Kontrolle der Dotierstoffaktivierung und der Reparatur von Gitterschäden von größter Bedeutung ist.

Im Gegensatz zu herkömmlichen thermischen Glühverfahren, die höhere Temperaturen und längere Zeiträume erfordern, wird bei LSA ein hochintensiver Laserpuls auf bestimmte Bereiche des Halbleitermaterials fokussiert. Diese örtlich begrenzte Erwärmung ermöglicht ein schnelles Schmelzen und anschließendes schnelles Erstarren des Materials, was die Aktivierung von Dotierstoffen bei minimaler Diffusion ermöglicht. Der Prozess läuft in der Regel innerhalb von Nanosekunden ab, was ihn zur idealen Wahl für die Bildung ultraflacher Übergänge und die Modifizierung von High-k-Gate-Dielektrika macht.

Die Vorteile von LSA sind vielfältig:

- Präzision: Durch die örtliche Begrenzung des Lasertemperns wird sichergestellt, dass nur die Zielbereiche betroffen sind, wodurch das Risiko einer thermischen Schädigung der umliegenden Regionen verringert wird.

- Geschwindigkeit: LSA kann den Glühvorgang innerhalb von Nanosekunden abschließen und ist damit deutlich schneller als herkömmliche Verfahren, was für die Aufrechterhaltung hoher Aktivierungsraten in schrumpfenden Technologieknoten entscheidend ist.

- Minimiertes thermisches Budget: Durch die Fokussierung auf bestimmte Bereiche minimiert LSA die thermische Gesamtbelastung und eignet sich daher für fortgeschrittene Knoten, bei denen thermische Budgetbeschränkungen kritisch sind.

Im Kontext der modernen Halbleiterfertigung macht die Fähigkeit von LSA, hohe Präzision und Geschwindigkeit zu liefern, sie zu einem unverzichtbaren Werkzeug für die Verbesserung der Bauelementleistung und die Produktion von Halbleiterbauelementen der nächsten Generation.

Anwendungen in der modernen Halbleiterfertigung

Bildung von ultraflachen Übergängen

In der Halbleiterfertigung ist die Bildung von ultraflachen Übergängen ein kritischer Prozess, insbesondere da die Technologieknoten immer kleiner werden. Schnelle Glühtechniken wie Rapid Thermal Annealing (RTA) und Flash Lamp Annealing (FLA) spielen dabei eine entscheidende Rolle. Diese Methoden sind darauf ausgelegt, das Halbleitermaterial schnell zu erwärmen, was eine präzise Kontrolle der Diffusion von Verunreinigungen und der Aktivierung von Dotierstoffen ermöglicht.

Bei der RTA kommen beispielsweise schnelle Heiz- und Kühlzyklen zum Einsatz, die den Glühvorgang in nur wenigen Sekunden abschließen können. Durch diese schnelle thermische Behandlung wird die Zeit, die für die Diffusion von Verunreinigungen zur Verfügung steht, minimiert, so dass die Integrität der ultraflachen Übergänge erhalten bleibt. In ähnlicher Weise nutzt die FLA Blitzlampen mit hoher Intensität, um ein schnelles Ausglühen in Millisekunden zu erreichen, was sie besonders effektiv für die Aktivierung von ultraflachen Dotierungen mit Linienbreiten unter 20 nm macht.

Die Vorteile dieser Schnellglühtechniken gehen über die Minimierung der Verunreinigungsdiffusion hinaus. Sie gewährleisten auch hohe Aktivierungsraten der Dotierstoffe, was für die Aufrechterhaltung der elektrischen Eigenschaften des Halbleitermaterials unerlässlich ist. Dieser doppelte Vorteil ist vor allem bei der Herstellung fortgeschrittener Knotenpunkte von entscheidender Bedeutung, wo die Anforderungen an Präzision und Leistung am höchsten sind.

Zur weiteren Veranschaulichung der Bedeutung dieser Techniken dient der folgende Vergleich:

| Glühtechnik | Heizzeit | Diffusion von Verunreinigungen | Dotierstoff-Aktivierung |

|---|---|---|---|

| Glühen im Hochtemperaturofen | Stunden | Hoch | Mäßig |

| Schnelles thermisches Glühen (RTA) | Sekunden | Niedrig | Hoch |

| Blitzlampenglühen (FLA) | Millisekunden | Sehr niedrig | Hoch |

Diese Tabelle verdeutlicht, wie RTA und FLA die Diffusion von Verunreinigungen minimieren und gleichzeitig hohe Aktivierungsraten von Dotierstoffen aufrechterhalten, was sie für die Bildung ultraflacher Übergänge in modernen Halbleiterbauelementen unverzichtbar macht.

Modifizierung von High-k-Gate-Dielektrika

Das Post Deposition Annealing (PDA) spielt eine entscheidende Rolle bei der Verbesserung der elektrischen Eigenschaften von High-k-Gate-Dielektrika, die für die Herstellung moderner Logik- und Speicherbauelemente unerlässlich sind. Bei diesem Verfahren werden die abgeschiedenen High-k-Materialien erhöhten Temperaturen ausgesetzt, die in der Regel zwischen 300 °C und 900 °C liegen, um ihre Dielektrizitätskonstanten zu verbessern und Leckströme zu verringern.

Die Vorteile von PDA sind vielfältig:

- Verbesserte Dielektrizitätskonstante: PDA erhöht die Dielektrizitätskonstante von High-k-Materialien und verringert dadurch die äquivalente Oxiddicke (EOT), ohne die Integrität des Gate-Stacks zu beeinträchtigen.

- Reduzierter Leckstrom: Durch das Ausglühen der High-k-Dielektrika wird die Dichte der Grenzflächenfallen minimiert, was zu einer deutlichen Reduzierung der Leckströme führt.

- Erhöhte Mobilität: PDA kann auch die Ladungsträgerbeweglichkeit verbessern, indem es die Streuungseffekte an der Grenzfläche zwischen dem High-k-Dielektrikum und dem Halbleitersubstrat reduziert.

| PDA-Vorteil | Beschreibung |

|---|---|

| Verbesserte Dielektrizitätskonstante | Erhöht die Dielektrizitätskonstante und reduziert die EOT, ohne die Integrität des Gatestapels zu beeinträchtigen. |

| Reduzierter Leckstrom | Minimiert Interface Traps, wodurch Leckströme erheblich reduziert werden. |

| Erhöhte Mobilität | Verringert Streuungseffekte und verbessert die Ladungsträgerbeweglichkeit. |

Diese Verbesserungen sind entscheidend für die Leistung und Zuverlässigkeit moderner Halbleiterbauelemente, insbesondere da die Technologieknoten immer kleiner werden.

Bildung von Metallsiliziden

Die Optimierung von Metallsiliziden durch präzise Glühbedingungen ist für die Verbesserung der Bauelementleistung von entscheidender Bedeutung. Die Bildung von Metallsiliziden, wie z. B. Nickel- oder Kobaltsilizid, spielt eine entscheidende Rolle bei der Verringerung des Kontaktwiderstands und der Verbesserung der Gesamteffizienz von Halbleiterbauelementen. Dieser Prozess umfasst die kontrollierte Wechselwirkung von Metallschichten mit Siliziumsubstraten, die in hohem Maße von den Glühparametern abhängt.

Zu den wichtigsten Parametern dieses Prozesses gehören die Glühtemperatur und die Glühzeit. So liegen die Temperaturen in der Regel zwischen 300 °C und 600 °C, je nach der spezifischen Kombination von Metall und Silizium. Die Dauer des Glühvorgangs kann von wenigen Sekunden bis zu mehreren Minuten variieren, wobei das Schnellthermoglühen (RTA) aufgrund seiner Fähigkeit zur präzisen Temperatursteuerung und der schnellen Aufheiz- und Abkühlzyklen eine gängige Methode ist.

| Glühverfahren | Temperaturbereich | Zeit Dauer | Anwendung |

|---|---|---|---|

| RTA | 300°C - 600°C | Sekunden | Metallsilizidbildung |

| Ofen-Glühen | 500°C - 950°C | Minuten | Allgemeine Reparatur und Aktivierung des Gitters |

| FLA | 400°C - 800°C | Millisekunden | Ultraflache Übergänge |

Durch die Kontrolle dieser Parameter wird sichergestellt, dass die Metallsilizide die gewünschten Eigenschaften aufweisen, wie z. B. einen geringen Widerstand und eine gute thermische Stabilität. Diese Optimierung ist von entscheidender Bedeutung für die Leistung moderner Halbleiterbauelemente, insbesondere im Zusammenhang mit den immer kleiner werdenden Technologieknoten, bei denen die Minimierung des Widerstands und die Maximierung des Wirkungsgrads von größter Bedeutung sind.

Darüber hinaus kann sich die Wahl der Glühtechnik erheblich auf die Qualität der Metallsilizide auswirken. So ermöglicht beispielsweise das thermische Schnellglühen (RTA) eine präzise Steuerung des Temperaturprofils, was für die Bildung hochwertiger Silizide mit minimaler Diffusion von Verunreinigungen unerlässlich ist. Im Gegensatz dazu bietet das herkömmliche Ofenglühen, das zwar für breitere Anwendungen geeignet ist, möglicherweise nicht das gleiche Maß an Präzision, das für die moderne Halbleiterherstellung erforderlich ist.

Zusammenfassend lässt sich sagen, dass die präzise Steuerung der Glühbedingungen für die erfolgreiche Bildung von Metallsiliziden entscheidend ist, was wiederum die Leistung und Zuverlässigkeit von Halbleiterbauelementen verbessert. Diese Optimierung ist ein Eckpfeiler der modernen Halbleiterfertigung, insbesondere da die Technologieknoten immer kleiner werden und die Anforderungen an die Leistung der Bauteile steigen.

3D-Integrationstechnologie

Schnellglühtechnologien spielen eine zentrale Rolle im komplizierten Prozess der 3D-Integration, insbesondere bei der Herstellung von fortschrittlichen Speicherbausteinen wie 3D-NAND und 3D-DRAM. Diese Technologien sind für die Optimierung der mehreren Schichten, aus denen diese komplexen Strukturen bestehen, unerlässlich und stellen sicher, dass jede Schicht die strengen Leistungs- und Zuverlässigkeitsstandards einhält.

Im Zusammenhang mit 3D-NAND werden schnelle Glühtechniken wie Rapid Thermal Annealing (RTA) und Flash Lamp Annealing (FLA) eingesetzt, um das Wärmebudget effizient zu verwalten. Dies ist entscheidend für die Bildung ultraflacher Übergänge, die notwendig sind, um hohe Dotierstoffaktivierungsraten aufrechtzuerhalten und gleichzeitig die Diffusion von Verunreinigungen zu minimieren. Die schnellen Heiz- und Kühlzyklen dieser Techniken tragen dazu bei, die thermischen Auswirkungen auf die einzelnen Schichten genau zu steuern und so die Gesamtleistung der Bauelemente zu verbessern.

Auch für 3D-DRAM ist ein schnelles Ausglühen von größter Wichtigkeit. Die hochpräzisen thermischen Behandlungen, die diese Technologien bieten, stellen sicher, dass jede Schicht des Speicherstapels verdichtet und optimiert wird. Dadurch werden nicht nur die elektrischen Eigenschaften der High-k-Gate-Dielektrika verbessert, sondern auch die Zuverlässigkeit und Lebensdauer der Speicherzellen erhöht. Die Fähigkeit, die thermischen Bedingungen mit hoher Präzision zu steuern, ermöglicht die Schaffung einheitlicher und defektfreier Schichten, die für die Skalierbarkeit und Leistung von 3D-DRAM-Bausteinen entscheidend sind.

Zusammenfassend lässt sich sagen, dass Schnellglühtechnologien nicht nur vorteilhaft, sondern für die erfolgreiche Umsetzung von 3D-Integrationsprozessen unerlässlich sind. Sie ermöglichen eine präzise Kontrolle der thermischen Parameter und stellen sicher, dass jede Schicht der 3D-Strukturen den hohen Anforderungen moderner Halbleiterbauelemente entspricht.

Ähnliche Produkte

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Doppelplatten-Heizpresse für Labor

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Ähnliche Artikel

- Die Physik unmöglicher Formen: Wie das Warmumformen hochfesten Stahl neu definierte

- Grundsätze und Anwendungen von Vakuum-Heißpressen-Sinteranlagen

- Verständnis von Heißpressen und Sicherheitsaspekten

- Jenseits von Hitze: Warum Druck der entscheidende Faktor bei fortschrittlichen Materialien ist

- Warum Ihre Form- und Härtungsergebnisse inkonsistent sind – und wie Sie das beheben können