Einführung

Inhaltsverzeichnis

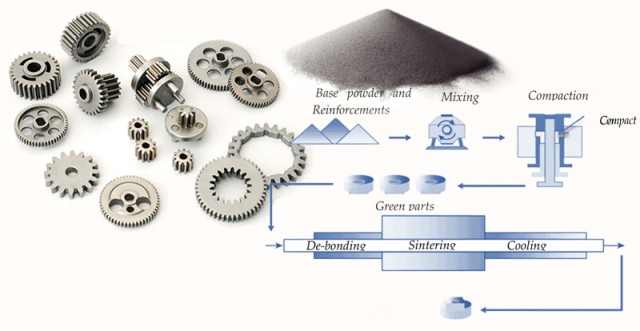

Isostatisches Pressen ist eine entscheidende Technik in der Pulvermetallurgie, um Bauteile mit hoher Dichte und verbesserten mechanischen Eigenschaften herzustellen. Dabei wird ein Pulverpressling aus allen Richtungen dem gleichen Druck ausgesetzt, was zu einer gleichmäßigen Verdichtung und minimalen Defekten führt. Das isostatische Pressen bietet gegenüber dem herkömmlichen uniaxialen Pressen mehrere Vorteile, wie z. B. eine verbesserte Dichte und Mikrostrukturkontrolle. In diesem Blogbeitrag werden wir die Grundlagen des isostatischen Pressens und seine Anwendungen in verschiedenen Branchen untersuchen. Ganz gleich, ob Sie Materialingenieur oder Betriebswirt sind und diese Technik besser verstehen möchten: Lesen Sie weiter und entdecken Sie die Welt des isostatischen Pressens in der Pulvermetallurgie.

Überblick über isostatisches Pressen

Definition des isostatischen Pressens

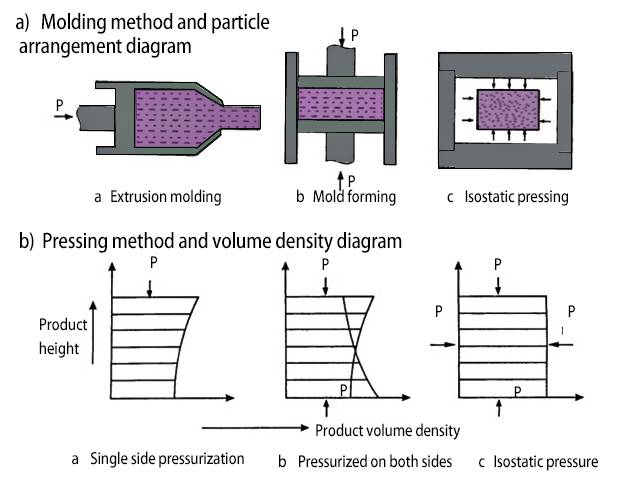

Isostatisches Pressen ist eine Pulververarbeitungstechnik, bei der Druck gleichmäßig auf die gesamte Oberfläche einer Form ausgeübt wird, um das Pulver zu verdichten und die gewünschte Form zu erzeugen. Im Gegensatz zum Kaltpressen eliminiert die isostatische Verdichtung die Reibung an der Matrizenwand, was zu gleichmäßigeren Dichten führt. Es ermöglicht auch die Evakuierung von Luft aus dem losen Pulver, was zu einer höheren Dichte und weniger Kompaktfehlern führt. Isostatisches Pressen wird üblicherweise zum Verdichten spröder oder feiner Pulver verwendet und kann zur Herstellung komplexerer Formen als beim uniaxialen Pressen verwendet werden.

Einfluss auf Dichte und Mikrostruktur

Isostatisches Pressen sorgt im Vergleich zu anderen Pressverfahren für eine höhere und gleichmäßigere Dichte. Durch die gleichmäßige Druckausübung in alle Richtungen eliminiert das isostatische Pressen die Reibung an der Matrizenwand und sorgt für eine gleichmäßige Verdichtung des Pulvers. Dies führt zu einer gleichmäßigeren Dichteverteilung innerhalb des verdichteten Teils. Die durch isostatisches Pressen erzielte gleichmäßige Dichte ist wichtig für eine gute Formkontrolle und gleichmäßige Eigenschaften beim Sintern.

Vergleich mit uniaxialem Pressen

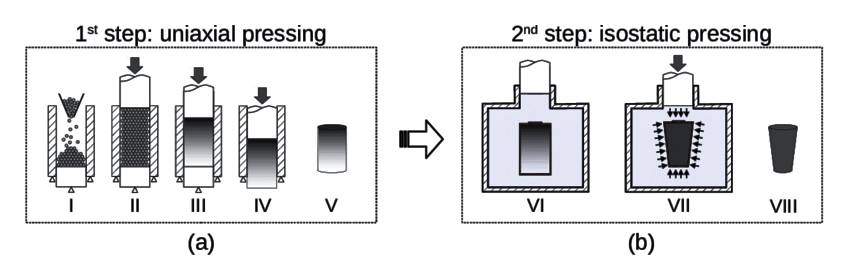

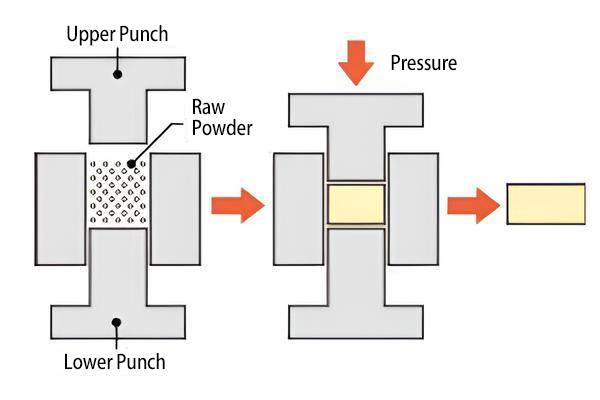

Das isostatische Pressen unterscheidet sich vom uniaxialen Pressen in mehreren wichtigen Punkten. Erstens findet die isostatische Verdichtung unter hydrostatischen Bedingungen statt, wobei der Druck gleichmäßig in alle Richtungen übertragen wird. Dadurch wird die Reibung an der Matrizenwand eliminiert und die Verwendung von Elastomerformen anstelle starrer Matrizen ermöglicht. Zweitens können mit isostatischem Pressen komplexere Formen verdichtet werden als mit uniaxialem Pressen. Der gleichmäßige Verdichtungsdruck beim isostatischen Pressen wird nicht durch das Verhältnis von Querschnitt zu Höhe des Teils begrenzt.

Beim Vergleich des uniaxialen Pressens mit dem isostatischen Pressen eignet sich das uniaxiale Pressen besser für kleine Formen bei hohen Produktionsraten. Dies kann jedoch insbesondere bei großen Seitenverhältnissen zu ungleichmäßigen Dichten führen. Isostatisches Pressen hingegen sorgt für eine gleichmäßigere Schrumpfung beim Sintern und erfordert kein Wachsbindemittel, sodass keine Entparaffinierungsvorgänge erforderlich sind.

Isostatisches Pressen wird häufig gewählt, um hohe Pressdichten und Zugangsformen zu erreichen, die in einachsigen Pressen nicht verdichtet werden können. Es kann sowohl für kleine als auch große, einfache oder komplexe Formen verwendet werden. Die Werkzeugkosten und die Komplexität des Verfahrens sind höher als beim uniaxialen Pressen, aber die gleichmäßige Dichte und die Möglichkeit, kompliziertere Formen herzustellen, machen es bei bestimmten Anwendungen zu einer bevorzugten Option.

Insgesamt stellt das isostatische Pressen eine einzigartige und effektive Methode zur Herstellung hochdichter Presslinge mit gleichmäßiger Mikrostruktur und Formkontrolle dar. Seine Vorteile machen es zu einer wertvollen Technik in verschiedenen Branchen, darunter Keramik, Metalle, Verbundwerkstoffe, Kunststoffe und Kohlenstoff.

Kaltisostatisches Pressen im Vergleich zu heißisostatischem Pressen

Definition von CIP und HIP

Kaltisostatisches Pressen (CIP): Beim kaltisostatischen Pressen, oft auch als kaltisostatische Verdichtung bezeichnet, wird ein Material von allen Seiten einem gleichmäßigen Druck ausgesetzt. Dies wird erreicht, indem das Material in ein flüssiges Hochdruckmedium eingetaucht und hydraulischer Druck ausgeübt wird. CIP ist besonders effektiv zum Formen und Konsolidieren von pulverförmigen Materialien, zum Erstellen komplizierter Formen und zum Erreichen einer hohen Gründichte.

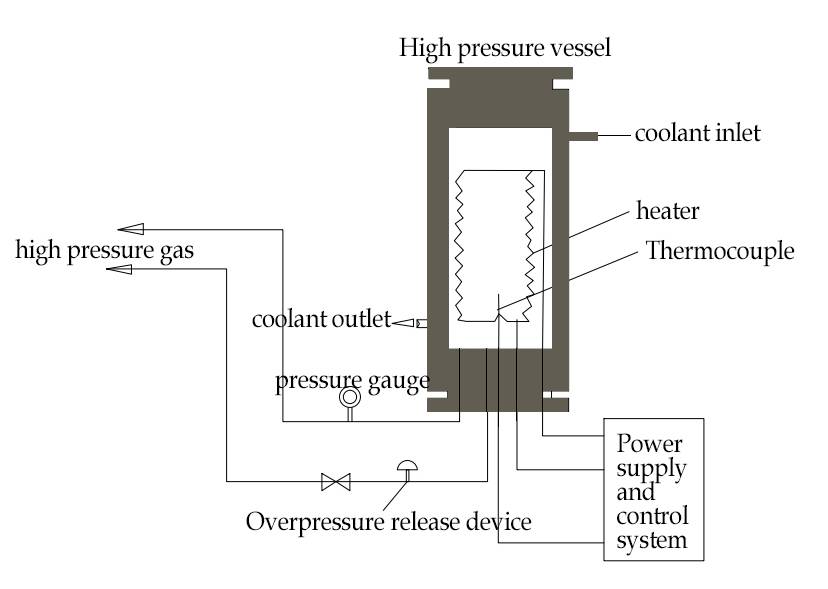

Heißisostatisches Pressen (HIP): Heißisostatisches Pressen geht dagegen noch einen Schritt weiter, indem es hohen Druck mit erhöhten Temperaturen kombiniert. Bei dieser Methode wird ein Material in einer Hochdruckkammer gleichzeitig hohem Druck und hoher Temperatur ausgesetzt. HIP wird verwendet, um Materialien zu verdichten, Defekte zu beseitigen und Eigenschaften durch Diffusion und Konsolidierung zu verbessern. Es ist besonders wertvoll für Materialien, die eine verbesserte strukturelle Integrität, eine verringerte Porosität und höhere mechanische Eigenschaften erfordern.

Anwendungsfälle von CIP und HIP

In der Pulvermetallurgie können wir mit HIP ein Metallpulvervolumen bei so hohen Temperaturen und Drücken komprimieren, dass durch eine Kombination aus Verformung, Kriechen und Diffusion tatsächlich ein Produkt mit einer homogenen geglühten Mikrostruktur (kompakter Feststoff) mit minimalem oder geringerem Druck entsteht Keine Verunreinigungen in den Materialien. Dies ist ein wichtiger Teil der Weiterverarbeitung, vom Legierungsdesign bis zur Komponentenherstellung, und ein wesentlicher Prozess für Luft- und Raumfahrtkomponenten. Der HIP verfügt über eine Heißzone mit einem Durchmesser von 150 mm und einer Länge von 300 mm, die sich perfekt zum Vergrößern von Proben eignet.

CIP hingegen wird häufig zur Formung und Erstverfestigung pulverförmiger Materialien eingesetzt. Metallpulver wird in eine flexible Form aus Gummi, Urethan oder PVC gegeben. Anschließend wird die Baugruppe in einer Kammer hydrostatisch unter Druck gesetzt, üblicherweise unter Verwendung von Wasser, mit Drücken im Bereich von 400 bis 1000 MPa. Das Pulver wird verdichtet, der Grünling entnommen und gesintert.

Rolle von HIP bei der Beseitigung von Restporosität

Heißisostatisches Pressen (HIP) wird verwendet, um die Porosität von Metallen zu verringern und die Dichte vieler Keramikmaterialien zu erhöhen. Der während des HIP-Prozesses angewandte Druck und die Temperatur ermöglichen plastische Verformung, Kriechen und Diffusion, wodurch interne Mikroporosität effektiv beseitigt und die mechanischen Eigenschaften des Materials verbessert werden. HIP ermöglicht auch das Verbinden oder Plattieren von zwei oder mehr Materialien, entweder in fester oder pulverförmiger Form.

Zusammenfassend stellen Kaltisostatisches Pressen und Heißisostatisches Pressen unterschiedliche Ansätze zur Materialverarbeitung dar, von denen jeder seine eigenen Vorteile hat. CIP eignet sich zum Formen und Konsolidieren von pulverförmigen Materialien, während HIP zur Verdichtung von Materialien, zur Beseitigung von Defekten und zur Verbesserung der Eigenschaften durch Diffusion und Konsolidierung verwendet wird. Die Entscheidung zwischen den beiden Techniken hängt von den spezifischen Zielen Ihres Projekts und den Eigenschaften der verwendeten Materialien ab.

Vorteile und Anwendungen des kaltisostatischen Pressens (CIP)

Vorteile von CIP

Kaltisostatisches Pressen (CIP) ist ein Pulververdichtungsverfahren, das mehrere Vorteile bietet. Einer der Hauptvorteile ist die Möglichkeit, Teile mit hoher Grünfestigkeit herzustellen, was eine Vorbearbeitung vor dem Sintern ermöglicht, ohne dass es zu Brüchen kommt. Dies ist besonders nützlich, wenn die hohen Kosten für Presswerkzeuge nicht zu rechtfertigen sind oder wenn sehr große oder komplexe Presslinge benötigt werden.

CIP bietet auch die Möglichkeit, Teile mit einer Dichte von 60 bis 80 % der theoretischen Dichte herzustellen. Die durch CIP erzielte hohe Verdichtung und gleichmäßige Dichte führen zu einer vorhersehbaren Schrumpfung während des anschließenden Sinterprozesses. Dies ermöglicht eine bessere Kontrolle über die endgültigen Abmessungen des Teils.

Ein weiterer Vorteil von CIP ist die Möglichkeit, große, komplizierte und endkonturnahe Formen zu verarbeiten. Dies spart Zeit und Kosten bei der Nachbehandlung und ermöglicht die Herstellung von Teilen mit großen Aspektverhältnissen (>2:1) und gleichmäßiger Dichte.

Die durch CIP erzielte Grünfestigkeit ermöglicht auch die Handhabung und Behandlung während des Prozesses, wodurch die Produktionskosten gesenkt werden. Insgesamt bietet CIP eine kostengünstige und effiziente Methode zur Herstellung hochwertiger Teile.

Arten von Pulvern, die für CIP geeignet sind

Mittels CIP können verschiedenste Pulver isostatisch gepresst werden. Dazu gehören Metalle, Keramik, Kunststoffe und Verbundwerkstoffe. CIP ist ein vielseitiges Verfahren, das auf eine Vielzahl von Materialien angewendet werden kann und sich daher für verschiedene Branchen und Anwendungen eignet.

Druckbereich für die Verdichtung im CIP

Die für die Verdichtung von Pulvern im CIP erforderlichen Drücke können zwischen weniger als 5.000 psi und mehr als 100.000 psi (34,5 bis 690 MPa) liegen. Der verwendete spezifische Druck hängt von Faktoren wie dem zu verdichtenden Material, der gewünschten Dichte des Teils sowie der Größe und Komplexität der Form ab.

Verdichtungsprozess im CIP

Beim CIP werden Pulver in Elastomerformen entweder im Nass- oder Trockenbeutelverfahren verdichtet. Beim Wet-Bag-Verfahren wird das Pulver vorgeformt und dann in einem flexiblen Beutel oder einer Form versiegelt. Der Beutel wird in einem Druckbehälter mit einer Hydraulikflüssigkeit, beispielsweise Öl oder Wasser, platziert. Auf die Flüssigkeit wird ein Druck ausgeübt, der gleichmäßig über das Material verteilt ist, typischerweise zwischen 10.000 und 60.000 psi. Diese Methode trägt dazu bei, Verzerrungen zu reduzieren, die Genauigkeit zu verbessern und das Risiko von Lufteinschlüssen und Hohlräumen zu minimieren.

Der Trockenbeutelprozess ist ähnlich, aber das Pulver wird in einer trockenen Elastomerform verdichtet, ohne dass eine Hydraulikflüssigkeit erforderlich ist. Anschließend wird die Form von allen Seiten mit hohem Druck beaufschlagt, um eine Verdichtung zu erreichen.

CIP ist ein weit verbreitetes Verfahren in Branchen wie der Pulvermetallurgie, Hartmetallindustrie, feuerfesten Materialien, Graphit, Keramik, Kunststoffen und mehr. Es bietet Festkörperverarbeitung, einheitliche Mikrostruktur, Formkomplexität, niedrige Werkzeugkosten und Prozessskalierbarkeit, was es zu einer praktikablen Verarbeitungsroute auch für Metalle macht.

Laut einem Bericht von DataIntelo wird der weltweite Markt für Kaltisostatische Pressgeräte (CIP) im Prognosezeitraum voraussichtlich mit einer erheblichen jährlichen Wachstumsrate wachsen. Der Anstieg der Nachfrage nach CIP-verarbeiteten Produkten in Branchen wie der Präzisionsfertigung, Luft- und Raumfahrt und Verteidigung sowie der Automobilindustrie treibt dieses Wachstum voran.

Zusammenfassend lässt sich sagen, dass das kaltisostatische Pressen (CIP) zahlreiche Vorteile und Anwendungen bei der Herstellung von Metall- und Keramikbauteilen bietet. Seine Fähigkeit, hochdichte Teile mit vorhersehbarer Schrumpfung herzustellen, große und komplexe Formen zu verarbeiten und die Produktionskosten zu senken, macht es zu einer wertvollen Methode in verschiedenen Branchen.

Abschluss

Zusammenfassend lässt sich sagen, dass das Verständnis des Prozesses des isostatischen Pressens in der Pulvermetallurgie entscheidend für die Herstellung hochdichter und strukturell einwandfreier Komponenten ist. Das isostatische Pressen bietet gegenüber dem herkömmlichen uniaxialen Pressen zahlreiche Vorteile, darunter eine verbesserte Gleichmäßigkeit, eine höhere Dichte und eine geringere Restporosität. Darüber hinaus haben kaltisostatisches Pressen (CIP) und heißisostatisches Pressen (HIP) ihre eigenen einzigartigen Anwendungen und Vorteile. CIP eignet sich besonders für eine Vielzahl von Pulvern und kann bei verschiedenen Drücken verdichtet werden. Insgesamt spielen isostatische Presstechniken eine entscheidende Rolle bei der Herstellung hochwertiger, zuverlässiger Komponenten in verschiedenen Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik.

Wenn Sie an diesem Produkt interessiert sind, können Sie unsere Unternehmenswebsite durchsuchen: https://kindle-tech.com/product-categories/isostatic-press . Als branchenführender Hersteller von Laborgeräten sind wir bestrebt, die fortschrittlichsten und fortschrittlichsten Produkte bereitzustellen hochwertige Lösungen für die Laborausstattung. Ganz gleich, ob Sie in der wissenschaftlichen Forschung, Lehre oder industriellen Produktion tätig sind, unsere Produkte werden Ihren Anforderungen an präzise und zuverlässige Laborgeräte gerecht.

Ähnliche Produkte

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

Ähnliche Artikel

- Umfassender Leitfaden zum isostatischen Pressen: Arten, Prozesse und Merkmale(3)

- Was ist eine isostatische Pressmaschine?

- Isostatische Presstechnik: Prinzipien, Klassifizierung und Anwendungen

- Isostatisches Pressen verstehen: Verfahren, Vorteile, Grenzen und Anwendungen

- Auswahl einer isostatischen Pressvorrichtung für das High-Density Molding