Einführung in die Beschichtung flexibler Substrate

Bedeutung von flexiblen Substraten

Flexible Substrate gewinnen in der Technik zunehmend an Bedeutung und machen die Entwicklung und Anwendung spezieller Beschichtungstechniken erforderlich. Diese Substrate, zu denen Materialien wie Polyvinylalkohol (PVA), Polyethylenterephthalat (PET), Polyimid (PI), Polyethylennaphthalat (PEN), Papierbögen und Textilien gehören, bieten einzigartige Vorteile, die starre Substrate nicht haben. Ihre Fähigkeit, sich zu biegen, zu dehnen und an verschiedene Formen anzupassen, macht sie für Anwendungen von flexibler Elektronik bis hin zu tragbaren Geräten und sogar im medizinischen Bereich unverzichtbar.

Die Nachfrage nach flexiblen Substraten wird durch den Bedarf an Geräten angetrieben, die nicht nur funktional sind, sondern sich auch an verschiedene Umgebungen und Anwendungsfälle anpassen lassen. In der Elektronikindustrie beispielsweise ermöglichen flexible Substrate die Herstellung biegsamer Bildschirme und anpassungsfähiger Sensoren, was die Benutzerfreundlichkeit und die Haltbarkeit der Geräte erheblich verbessern kann. Im medizinischen Bereich ermöglichen flexible Substrate die Entwicklung von biokompatiblen Implantaten und tragbaren Gesundheitsmonitoren, die über einen längeren Zeitraum bequem getragen werden können.

Um diesen Anforderungen gerecht zu werden, wurden fortschrittliche Beschichtungstechniken entwickelt, die sicherstellen, dass diese flexiblen Materialien effektiv beschichtet werden können, ohne ihre inhärenten Eigenschaften zu beeinträchtigen. Zu diesen Techniken gehören die präzise Kontrolle der Beschichtungsdicke, die Aufrechterhaltung einer konstanten Vakuumumgebung und die Gewährleistung der richtigen Aushärtungszeiten und -temperaturen. Jeder dieser Faktoren spielt eine entscheidende Rolle bei der Erzielung einer hochwertigen, dauerhaften Beschichtung, die den mit flexiblen Anwendungen verbundenen Belastungen standhalten kann.

Zusammenfassend lässt sich sagen, dass die Bedeutung flexibler Substrate in der modernen Technologie nicht hoch genug eingeschätzt werden kann. Ihre einzigartigen Eigenschaften und die speziellen Beschichtungstechniken, die für ihre Verarbeitung erforderlich sind, sind der Schlüssel zur Erschließung neuer Möglichkeiten in verschiedenen Branchen, zur Förderung von Innovationen und zur Verbesserung der Leistung einer breiten Palette von Produkten.

Gängige flexible Materialien

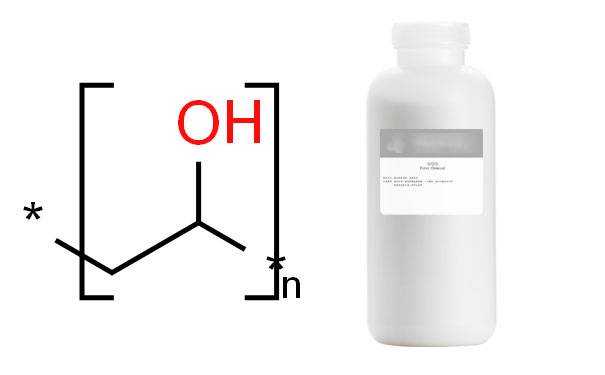

Flexible Substrate sind in verschiedenen technologischen Anwendungen von zentraler Bedeutung und erfordern spezielle Beschichtungstechniken, um eine optimale Leistung zu gewährleisten. Zu den unzähligen verwendeten Materialien gehören,Polyvinylalkohol (PVA),Polyethylenterephthalat (PET),Polyimid (PI),Polyethylen-Naphthalat (PEN),Papierblätterundtextile Materialien sind die am häufigsten verwendeten Materialien. Diese Materialien weisen einzigartige Eigenschaften auf, die sie für verschiedene Anwendungen im Bereich der flexiblen Elektronik und in anderen Branchen geeignet machen.

Zum Beispiel,PVA ist bekannt für seine hervorragenden Filmbildungseigenschaften und seine hohe Zugfestigkeit, wodurch es sich ideal für Anwendungen eignet, die dünne, starke Filme erfordern.PET ist bekannt für seine außergewöhnliche Haltbarkeit und Transparenz, die für Displays und Verpackungsmaterialien entscheidend sind.PIhingegen bietet eine hervorragende thermische Stabilität und mechanische Festigkeit, was es zu einer bevorzugten Wahl für Hochleistungsanwendungen wie flexible Schaltungen und Solarzellen macht.

PEN kombiniert die Vorteile von PET und PI und bietet eine ausgewogene Kombination aus mechanischer Festigkeit, thermischer Stabilität und optischer Klarheit. Papierbögen werden trotz ihrer Zerbrechlichkeit für spezielle Anwendungen verwendet, bei denen biologische Abbaubarkeit und Kosteneffizienz im Vordergrund stehen. Textile Materialien, wie gewebte und nicht gewebte Stoffe, werden aufgrund ihrer Flexibilität und ihres Komforts zunehmend für tragbare Elektronik verwendet.

Jedes dieser Materialien birgt seine eigenen Herausforderungen und Möglichkeiten während des Aufdampfungsprozesses. Das Verständnis ihrer individuellen Eigenschaften ist entscheidend für die Auswahl des richtigen Materials und die Optimierung der Beschichtungsparameter, um die gewünschten Ergebnisse zu erzielen.

Wichtige Überlegungen zur Aufdampfbeschichtung

Vorbereitung der Oberfläche

Die ordnungsgemäße Oberflächenvorbereitung ist ein entscheidender Schritt, um den Erfolg der Aufdampfbeschichtung auf flexiblen Substraten zu gewährleisten. Bevor ein Beschichtungsprozess beginnt, muss das Substrat sorgfältig gereinigt werden, um eine glatte, von Verunreinigungen freie Oberfläche zu erhalten. Dieser erste Schritt ist entscheidend, da er sich direkt auf die Haftung, die Gleichmäßigkeit und die Gesamtqualität der endgültigen Beschichtung auswirkt.

Die Bedeutung der Oberflächenreinigung

- Verbesserung der Adhäsion: Eine saubere Oberfläche sorgt für eine bessere Haftung des Beschichtungsmaterials und verhindert so Probleme wie Abblättern oder Delamination.

- Gleichmäßige Beschichtung: Verunreinigungen können eine ungleichmäßige Beschichtung verursachen, was zu Leistungsschwankungen und potenziellem Versagen unter Belastung führen kann.

- Qualitätsgarantie: Ein gründlicher Reinigungsprozess garantiert eine höhere Qualität der Oberfläche, die den Industriestandards entspricht und die Haltbarkeit des Produkts erhöht.

Schritte der Oberflächenvorbereitung

| Schritt | Beschreibung |

|---|---|

| Inspektion | Untersuchen Sie den Untergrund auf sichtbare Mängel oder Verunreinigungen. |

| Reinigung | Verwenden Sie geeignete Lösungs- oder Reinigungsmittel, um Öle, Staub und andere Verunreinigungen zu entfernen. |

| Abspülen | Spülen Sie den Untergrund gründlich ab, um alle Reinigungsmittelreste zu entfernen. |

| Trocknen | Stellen Sie sicher, dass das Substrat vollständig trocken ist, um zu verhindern, dass Feuchtigkeit den Beschichtungsprozess beeinträchtigt. |

Durch Befolgung dieser Schritte können Hersteller sicherstellen, dass ihre flexiblen Substrate für den Aufdampfbeschichtungsprozess bereit sind, was zu einer hervorragenden Produktqualität und -leistung führt.

Aufrechterhaltung des Vakuums

Die Aufrechterhaltung des Vakuums ist für eine gleichmäßige und hochwertige Beschichtung flexibler Substrate unerlässlich. Dazu gehört nicht nur die Sicherstellung der ordnungsgemäßen Funktion der Vakuumpumpe, sondern auch eine regelmäßige Wartung, um mögliche Ausfälle zu vermeiden und die Genauigkeit des Beschichtungsprozesses zu gewährleisten.

Zur regelmäßigen Wartung der Vakuumpumpe gehört die regelmäßige Überprüfung und der Wechsel des Öls. Bei Vakuumpumpen, die mit Öl betrieben werden, muss der Ölstand und die Ölqualität genauestens kontrolliert werden. Ein verschmutzter oder zu niedriger Ölstand kann zu Pumpenschäden und Fehlfunktionen führen, was den Beschichtungsprozess erheblich beeinträchtigen kann. Es ist ratsam, im Benutzerhandbuch den empfohlenen Öltyp und die Häufigkeit des Ölwechsels nachzulesen, um eine optimale Leistung zu gewährleisten.

Neben der Ölpflege ist auch die Reinigung der Pumpenkomponenten von entscheidender Bedeutung. Staub, Schmutz und Ablagerungen können sich im Inneren der Pumpe ansammeln, was ihre Leistungsfähigkeit verringert und möglicherweise langfristige Schäden verursacht. Reinigen Sie den Pumpenkopf, den Motor sowie die Ein- und Auslassöffnungen regelmäßig mit einer weichen Bürste oder einem Tuch, um eine optimale Leistung zu gewährleisten.

Bei bestimmten Pumpentypen, wie z. B. Schrupppumpen, sind zusätzliche Wartungsschritte erforderlich. Dazu gehören die Überprüfung von Riemenscheiben und Riemen auf festen Sitz, das tägliche Entleeren des Abluftfilters und die Sicherstellung einer ordnungsgemäßen Belüftung. Darüber hinaus kann eine halbjährliche Reinigung des Ölbehälters, des Ventildecks und des Magnetventils Verunreinigungen verhindern und die Lebensdauer der Pumpe verlängern.

Durch die Einhaltung dieser Wartungspraktiken können Sie sicherstellen, dass das Vakuumsystem effizient arbeitet, was zu gleichmäßigen und hochwertigen Beschichtungsergebnissen auf flexiblen Substraten führt.

Kontrolle der Schichtdicke

Die Kontrolle der Schichtdicke ist ein entscheidender Aspekt der Verdunstungsbeschichtung auf flexiblen Substraten, da sie sich direkt auf die Integrität und Leistung des Endprodukts auswirkt. Die Dicke der Beschichtung muss sorgfältig kontrolliert werden, um Probleme wie Rissbildung oder Abblättern zu vermeiden, die die Haltbarkeit und Funktionalität des beschichteten Materials beeinträchtigen können.

Faktoren, die die Schichtdickenkontrolle beeinflussen

Mehrere Faktoren spielen eine entscheidende Rolle bei der Gewährleistung einer optimalen Beschichtungsdicke:

- Materialeigenschaften: Die Art des flexiblen Substrats und das Beschichtungsmaterial selbst bestimmen den idealen Schichtdickenbereich. So erfordern beispielsweise Materialien wie Polyvinylalkohol (PVA) und Polyethylenterephthalat (PET) unterschiedliche Schichtdicken, um die gewünschten Ergebnisse zu erzielen.

- Anwendungstechnik: Die Art der Aufbringung, ob durch Sputtern, Verdampfen oder eine andere Technik, hat einen erheblichen Einfluss auf die Dicke. Jede Methode hat ihre eigenen Parameter, die fein abgestimmt werden müssen.

- Umweltbedingungen: Die Umgebungsbedingungen während des Beschichtungsprozesses, wie z. B. Temperatur und Luftfeuchtigkeit, können die Dicke und Gleichmäßigkeit der Beschichtung beeinflussen.

Werkzeuge und Methoden zur Dickenmessung

Die genaue Messung der Schichtdicke ist für eine wirksame Kontrolle unerlässlich. Zu den gebräuchlichen Geräten und Methoden gehören:

- Profilometer: Diese Geräte messen die vertikale Abmessung der Beschichtung und liefern präzise Daten zur Schichtdicke.

- Spektralphotometer: Diese Geräte analysieren das von der Beschichtung reflektierte Licht, um ihre Dicke zu bestimmen.

- Mikroskope: Hochauflösende Mikroskope können die Beschichtung visuell auf Gleichmäßigkeit prüfen und etwaige Anomalien erkennen.

Durch sorgfältige Überwachung und Anpassung dieser Faktoren können die Hersteller sicherstellen, dass die Beschichtungsdicke innerhalb des optimalen Bereichs liegt, wodurch die Gesamtqualität und Leistung der flexiblen Substrate verbessert wird.

Flexibilität und Langlebigkeit

Für die Leistungsfähigkeit und Langlebigkeit flexibler Substrate ist es entscheidend, dass die Beschichtung Biegungen und Dehnungen unbeschadet überstehen kann. Die Fähigkeit der Beschichtung, ihre Integrität unter mechanischer Belastung aufrechtzuerhalten, ist ein entscheidender Faktor für die Gesamtlebensdauer des Endprodukts. Dies erfordert ein sorgfältiges Gleichgewicht zwischen den Materialeigenschaften der Beschichtung und den mechanischen Eigenschaften des Substrats.

So muss die Beschichtung in der Lage sein, sich im Einklang mit dem Substrat zu biegen und zu dehnen, ohne zu reißen oder abzublättern. Dies erfordert die Verwendung von Materialien, die eine hohe Elastizität und Zugfestigkeit aufweisen. Außerdem spielt die Haftung zwischen der Beschichtung und dem Substrat eine entscheidende Rolle. Eine starke Verbindung sorgt dafür, dass die Beschichtung auch bei wiederholten Biege- und Dehnungszyklen intakt bleibt.

Um dies zu erreichen, werden fortschrittliche Techniken wie kontrollierte Aushärtungsprozesse und die Verwendung von flexiblen Harzen eingesetzt. Diese Methoden tragen dazu bei, dass sich die Beschichtung besser an die Bewegungen des Substrats anpassen kann, wodurch ihre Langlebigkeit gewährleistet wird. Die Auswahl geeigneter Materialien und die Anwendung präziser Beschichtungstechniken sind unerlässlich, um diese strengen Anforderungen zu erfüllen.

Zusammenfassend lässt sich sagen, dass es bei der Flexibilität und Haltbarkeit der Beschichtung nicht nur darum geht, mechanischen Belastungen standzuhalten, sondern auch darum, die langfristige Leistung und Zuverlässigkeit des flexiblen Substrats in verschiedenen Anwendungen zu gewährleisten.

Aushärtezeit und Temperatur

Die Kontrolle der Aushärtungszeit und -temperatur ist entscheidend für das Erreichen optimaler mechanischer Eigenschaften und die Gewährleistung der vollständigen Aushärtung der Aufdampfbeschichtung auf flexiblen Substraten. Der Aushärtungsprozess beinhaltet ein empfindliches Gleichgewicht zwischen Zeit und Wärme, das die Endqualität der Beschichtung erheblich beeinflussen kann.

Faktoren, die die Aushärtung beeinflussen

Um die gewünschten Aushärtungsergebnisse zu erzielen, müssen mehrere Faktoren berücksichtigt werden:

- Temperaturkontrolle: Die Aufrechterhaltung der richtigen Temperatur ist entscheidend. Eine zu hohe Temperatur kann zu einer Zersetzung des Beschichtungsmaterials führen, während eine zu niedrige Temperatur zu einer unvollständigen Aushärtung führen kann.

- Aushärtezeit: Die Dauer des Aushärtungsprozesses sollte sorgfältig überwacht werden. Bei unzureichender Zeit kann die Beschichtung in einem halb ausgehärteten Zustand verbleiben, wodurch ihre Haltbarkeit und Flexibilität beeinträchtigt wird.

- Material-Empfindlichkeit: Verschiedene flexible Substrate und Beschichtungsmaterialien reagieren unterschiedlich empfindlich auf Wärme. Die Kenntnis dieser Empfindlichkeiten hilft bei der Festlegung geeigneter Aushärtungsparameter.

Auswirkungen auf die mechanischen Eigenschaften

Eine ordnungsgemäße Aushärtung gewährleistet, dass die Beschichtung gut auf dem Substrat haftet und die gewünschten mechanischen Eigenschaften aufweist:

- Zugfestigkeit: Eine vollständige Aushärtung verbessert die Fähigkeit der Beschichtung, Dehnungen und Biegungen zu widerstehen, ohne zu reißen.

- Haftvermögen: Eine gute Aushärtung fördert eine starke Haftung zwischen der Beschichtung und dem Substrat, wodurch Probleme wie Abblättern oder Delamination verhindert werden.

- Dauerhaftigkeit: Ordnungsgemäß ausgehärtete Beschichtungen sind widerstandsfähiger gegen Umwelteinflüsse wie Feuchtigkeit, UV-Licht und chemische Einflüsse.

Praktische Überlegungen

Bei praktischen Anwendungen können die folgenden Strategien zu einer effektiven Aushärtung beitragen:

- Automatisierte Systeme: Der Einsatz automatischer Systeme zur Temperatur- und Zeitkontrolle kann menschliche Fehler reduzieren und gleichbleibende Ergebnisse gewährleisten.

- Überwachung der Qualität: Regelmäßige Qualitätskontrollen während des Aushärtungsprozesses können helfen, Probleme frühzeitig zu erkennen und zu beheben.

- Materialprüfung: Vorversuche mit verschiedenen Aushärtungsparametern an Materialproben können wertvolle Erkenntnisse liefern und bei der Optimierung des Prozesses helfen.

Durch eine sorgfältige Steuerung der Aushärtungszeit und -temperatur können Hersteller sicherstellen, dass ihre Aufdampfbeschichtungen auf flexiblen Substraten die erforderlichen Qualitäts- und Leistungsstandards erfüllen.

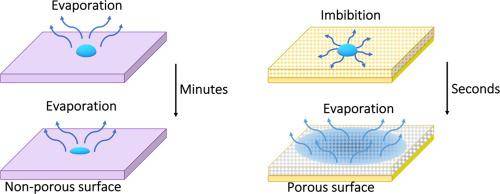

Gleichmäßigkeit und Haftung

Das Erreichen einer gleichmäßigen Beschichtungsverteilung und die Gewährleistung einer robusten Haftung sind entscheidende Schritte im Aufdampfbeschichtungsprozess auf flexiblen Substraten. Die Gleichmäßigkeit stellt sicher, dass die Beschichtung gleichmäßig über die gesamte Oberfläche aufgetragen wird, was für eine gleichbleibende Leistung und ein gleichbleibendes Erscheinungsbild unerlässlich ist. Ungleichmäßigkeiten können dazu führen, dass Bereiche des Substrats nicht ausreichend geschützt oder dekoriert sind, was die Gesamtqualität des Endprodukts beeinträchtigen kann.

Eine gute Haftung ist ebenfalls von entscheidender Bedeutung, da sie verhindert, dass sich die Beschichtung unter verschiedenen Bedingungen vom Untergrund ablöst oder löst. Zu den Faktoren, die die Haftung beeinflussen, gehören die Sauberkeit der Substratoberfläche, die verwendeten Materialien und das Aushärtungsverfahren. Eine saubere, verunreinigungsfreie Oberfläche verbessert beispielsweise die Haftung zwischen der Beschichtung und dem Substrat, während eine ordnungsgemäße Aushärtung dafür sorgt, dass die Beschichtung fest und ohne Delamination haftet.

Um eine optimale Gleichmäßigkeit und Haftung zu erreichen, müssen mehrere Techniken und Überlegungen sorgfältig beachtet werden. Dazu gehören:

- Vorbereitung der Oberfläche: Gründliche Reinigung des Substrats, um alle Verunreinigungen zu entfernen, die den Beschichtungsprozess beeinträchtigen könnten.

- Wartung des Vakuums: Sicherstellung einer konstanten Vakuumumgebung, um eine gleichmäßige Abscheidung des Beschichtungsmaterials zu ermöglichen.

- Kontrolle der Schichtdicke: Überwachung und Anpassung der Beschichtungsdicke, um Probleme wie Rissbildung oder Abblättern zu vermeiden.

- Aushärtungsprozess: Steuerung der Aushärtungszeit und -temperatur, um sicherzustellen, dass sich die Beschichtung effektiv mit dem Substrat verbindet.

Durch die Berücksichtigung dieser Faktoren können Hersteller die Haltbarkeit und Funktionalität von Aufdampfbeschichtungen auf flexiblen Substraten erheblich verbessern und sicherstellen, dass sie den hohen Anforderungen verschiedener technologischer Anwendungen gerecht werden.

Betriebstechniken

Die Beherrschung der richtigen Techniken für eine erfolgreiche Aufdampfbeschichtung auf flexiblen Substraten erfordert sowohl eine professionelle Ausbildung als auch umfangreiche Praxis. Diese Fähigkeit kann nicht von heute auf morgen erlernt werden; sie erfordert ein tiefes Verständnis der komplizierten Prozesse, die bei der Beschichtungsanwendung eine Rolle spielen.

Professionelle Ausbildung

Eine professionelle Schulung ist von entscheidender Bedeutung, da sie den Bedienern die grundlegenden Kenntnisse vermittelt, die sie für den Umgang mit den anspruchsvollen Geräten und Materialien benötigen. Diese Schulung umfasst in der Regel Folgendes:

- Theoretische Unterweisung: Verstehen der Grundsätze der Vakuumwartung, Oberflächenvorbereitung und Schichtdickenkontrolle.

- Praktische Übungen: Praktische Erfahrung mit dem Einrichten der Ausrüstung, der Kontrolle von Variablen und der Behebung von allgemeinen Problemen.

Praktische Erfahrung

Neben den theoretischen Kenntnissen ist die praktische Erfahrung unerlässlich. Die Bediener müssen viel Zeit in realen Szenarien verbringen, um das für eine präzise Steuerung erforderliche Muskelgedächtnis und Gespür zu entwickeln. Diese Praxis beinhaltet:

- Kontrollierte Umgebungen: Arbeiten in kontrollierten Umgebungen, um die Variablen zu minimieren und sich auf die Verfeinerung der Technik zu konzentrieren.

- Iteratives Lernen: Wiederholte Anwendung und Anpassung von Techniken auf der Grundlage von Feedback und Ergebnissen.

Zu beherrschende Schlüsseltechniken

Mehrere spezifische Techniken sind für eine erfolgreiche Beschichtung unerlässlich:

- Vakuumkontrolle: Sicherstellen, dass die Vakuumumgebung stabil und gleichmäßig ist, um eine gleichmäßige Beschichtung zu erreichen.

- Überwachung der Schichtdicke: Regelmäßige Überprüfung und Anpassung der Schichtdicke zur Vermeidung von Mängeln.

- Handhabung der Oberfläche: Sanfte und präzise Handhabung des flexiblen Substrats, um Beschädigungen zu vermeiden.

Durch die Kombination von professioneller Schulung und praktischer Übung können die Bediener die notwendigen Fähigkeiten entwickeln, um hochwertige Aufdampfbeschichtungen auf flexible Substrate aufzutragen.

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Verdampferschale für organische Materie

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Elektronenstrahlverdampfung Beschichtung Wolframtiegel und Molybdäntiegel für Hochtemperaturanwendungen

- Verdampfungsschale für organische Substanz

Ähnliche Artikel

- CVD-Maschinen für die Dünnschichtabscheidung

- Eine Einführung in die chemische Gasphasenabscheidung (CVD)

- Ein umfassender Leitfaden zur Wartung von PECVD-Geräten

- Warum PECVD für die Herstellung mikroelektronischer Geräte unerlässlich ist

- Vorteile und Nachteile der chemischen Gasphasenabscheidung (CVD)