Klassifizierung von Hochtemperatur-Vakuumöfen

Hochtemperatur-Vakuumofen vom Typ Widerstand

Der Hochtemperatur-Vakuumofen des Widerstandstyps verwendet elektrische Heizdrähte zur Erzeugung von Wärme, die dann durch Strahlung auf das Material übertragen wird. Diese Methode ist sehr vielseitig und kann für eine Vielzahl von Materialien eingesetzt werden. Das Herzstück dieses Ofens ist der elektrische Heizdraht, der so konstruiert ist, dass er extremen Temperaturen standhält, die oft bis zu 3000°C (5432°F) erreichen. Diese Fähigkeit gewährleistet, dass der Ofen den strengen Anforderungen von Hochtemperaturprozessen wie Wärmebehandlung, Sintern, Löten und Glühen gerecht wird.

Eines der herausragenden Merkmale dieses Ofens ist seine Fähigkeit, eine gleichmäßige Erwärmung des gesamten Werkstücks zu erreichen. Diese Gleichmäßigkeit ist entscheidend für die Herstellung hochwertiger Werkstoffe mit gleichbleibenden Eigenschaften, was in Branchen, in denen Präzision und Zuverlässigkeit von größter Bedeutung sind, unerlässlich ist. Die im Ofen aufrechterhaltene Vakuumatmosphäre spielt eine entscheidende Rolle bei der Vermeidung von Oxidation, einem häufigen Problem, das zu Defekten führen und die Qualität des Endprodukts beeinträchtigen kann. Durch die Eliminierung von Sauerstoff gewährleistet der Ofen, dass die zu verarbeitenden Materialien rein und frei von Verunreinigungen bleiben.

Im Bereich der Ultrahochtemperaturanwendungen, z. B. bei Temperaturen von über 2000 °C, hat sich der Hochtemperatur-Vakuumofen vom Typ Widerstand als unverzichtbar erwiesen. Trotz der technischen Herausforderungen, die mit solchen extremen Bedingungen verbunden sind, hat sich dieser Ofen durch seine zuverlässige Leistung und seine hervorragenden Ergebnisse eine Nische geschaffen. Seine Dominanz auf dem Markt ist ein Beweis für seine robuste Bauweise und die Liebe zum Detail in seiner Konstruktion.

Der Hochtemperatur-Vakuumofen in Widerstandsausführung ist nicht nur ein Werkzeug, sondern ein Eckpfeiler der fortschrittlichen Materialverarbeitungstechnologien. Seine Fähigkeit, unter Vakuumbedingungen und bei so hohen Temperaturen zu arbeiten, macht ihn zur idealen Wahl für eine Vielzahl industrieller Anwendungen, von der Herstellung elektronischer Komponenten bis zum Sintern keramischer Materialien und darüber hinaus. Da die Nachfrage nach Hochleistungswerkstoffen weiter steigt, wird die Bedeutung dieses Ofens bei der Erfüllung dieser Anforderungen weiter zunehmen.

Induktions-Hochtemperatur-Vakuumofen

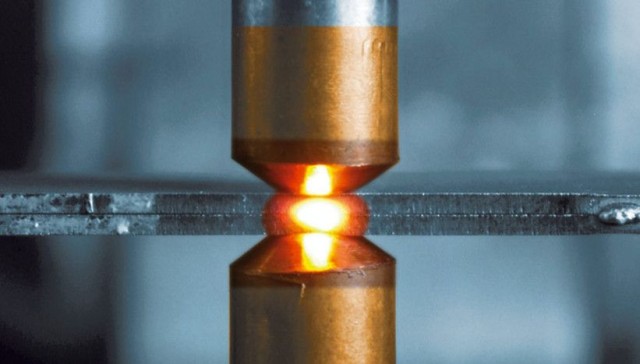

Der Induktions-Hochtemperatur-Vakuumofen nutzt die elektromagnetische Induktion zur Wärmeerzeugung, ein Verfahren, das sich besonders für das Schmelzen und Gießen von Metallwerkstoffen eignet. Bei diesem Ofentyp wird ein hochfrequentes Magnetfeld erzeugt, das im Metall Ströme induziert, die zu einer schnellen Erhitzung führen. Der Ofen kann Temperaturen von bis zu 2000℃ erreichen und eignet sich daher für ein breites Spektrum von Anwendungen.

Einer der Hauptvorteile des Induktions-Hochtemperatur-Vakuumofens ist seine Fähigkeit, in einer Hochvakuumumgebung zu arbeiten. Diese Eigenschaft ist entscheidend für das Schmelzen von Metallen, die zur Oxidation oder Verunreinigung neigen, um die Reinheit und Integrität des Endprodukts zu gewährleisten. Das Vakuumsystem, zu dem auch ein Hochvakuum-Molekularpumpwerk gehört, erhöht den Vakuumgrad des Ofens, wodurch die Schmelzqualität verbessert und die Gefahr von Verunreinigungen verringert wird.

Die Ofenkammer besteht in der Regel aus rostfreiem Stahl und ist wassergekühlt, was nicht nur den hohen Temperaturen standhält, sondern auch die Langlebigkeit der Anlage gewährleistet. Außerdem ist die Kammer mit einem Quarzbeobachtungsfenster ausgestattet, das es dem Bediener ermöglicht, den Schmelzprozess zu überwachen, ohne die Vakuumumgebung zu beeinträchtigen. Diese Echtzeit-Beobachtungsmöglichkeit ist besonders nützlich für die präzise Kontrolle und Einstellung während des Schmelz- und Gießvorgangs.

Induktions-Hochtemperatur-Vakuumöfen sind in verschiedenen Industriezweigen weit verbreitet, z. B. bei der Herstellung von Nickel- und Spezialstählen, Präzisionslegierungen, Aktivmetallen, Hochtemperaturlegierungen und magnetischen Werkstoffen. Sie eignen sich auch hervorragend für den Vakuum-Feinguss von Kleinteilen und sind daher in Forschung und Industrie unentbehrlich, wenn es um hochwertige, reine Metallteile geht.

Zusammenfassend lässt sich sagen, dass sich der Induktions-Hochtemperatur-Vakuumofen durch seine Fähigkeit auszeichnet, hohe Temperaturen in einer kontrollierten Vakuumumgebung zu erreichen und so die Reinheit und Präzision von Metallschmelz- und Gießprozessen zu gewährleisten. Sein fortschrittliches Design und seine vielseitigen Anwendungsmöglichkeiten machen ihn zu einem wichtigen Werkzeug sowohl in der Forschung als auch in der industriellen Produktion.

Elektronenstrahl-Hochtemperatur-Vakuumofen

Der Elektronenstrahl-Hochtemperatur-Vakuumofen arbeitet mit einem Hochgeschwindigkeits-Elektronenstrom, der in einer kontrollierten Vakuumumgebung intensive Hitze erzeugt. Diese Technologie ist besonders geeignet, um präzise und örtlich begrenzte Hitze zu erzeugen, was sie ideal für fortschrittliche Oberflächenbehandlungsanwendungen macht. Das Haupteinsatzgebiet dieses Ofens ist die Oberflächenbehandlung von Metallwerkstoffen, bei der eine gleichmäßige Erwärmung ohne das Risiko von Oxidation oder Verunreinigung erreicht werden kann, was in Nicht-Vakuum-Umgebungen oft ein Problem darstellt.

Eines der herausragenden Merkmale dieses Ofens ist seine Fähigkeit, hochwertige Schichten herzustellen. Durch die Steuerung der Intensität und Richtung des Elektronenstrahls können dünne Schichten mit außergewöhnlicher Gleichmäßigkeit und Haftung auf verschiedenen Substraten abgeschieden werden. Diese Fähigkeit ist in Branchen wie der Elektronikindustrie von entscheidender Bedeutung, wo die Leistung von Bauteilen durch das präzise Aufbringen von Schutz- oder Funktionsschichten erheblich verbessert werden kann.

Der Elektronenstrahl-Hochtemperatur-Vakuumofen ist außerdem äußerst vielseitig und kann nicht nur Metalle, sondern auch eine Vielzahl anderer Materialien bearbeiten. So kann er beispielsweise zum Sintern von keramischen Werkstoffen eingesetzt werden, wobei die Vakuumumgebung die Bildung unerwünschter Verbindungen verhindert und die Reinheit des Endprodukts gewährleistet. Diese Vielseitigkeit in Verbindung mit seiner hohen Effizienz und Präzision macht es zu einem wertvollen Werkzeug sowohl für die Forschung als auch für industrielle Anwendungen.

Andere Arten von Hochtemperatur-Vakuumöfen

Neben den gebräuchlichsten Arten von Hochtemperatur-Vakuumöfen, wie Widerstandsöfen und Induktionsöfen, gibt es spezielle Varianten, die für bestimmte Anwendungen entwickelt wurden. Dazu gehören,Mikrowellenöfen undPlasma-Hochtemperatur-Vakuumöfen aufgrund ihrer einzigartigen Funktionsweise und Anwendungsanforderungen hervorzuheben.

Mikrowellen-Hochtemperatur-Vakuumöfen nutzen die Mikrowellentechnologie, um die Wärme im Material selbst und nicht von außen zu erzeugen. Diese Methode bietet eine bessere Kontrolle über die Temperaturverteilung und ermöglicht schnelle Aufheizraten. Mikrowellenöfen sind besonders vorteilhaft für Materialien, die starke Mikrowellenabsorptionseigenschaften aufweisen, wie z. B. bestimmte Keramiken und Verbundwerkstoffe. Sie werden auch bei Anwendungen bevorzugt, die eine präzise Temperaturkontrolle und gleichmäßige Erwärmung erfordern, wie z. B. beim Sintern von Hochleistungskeramik oder bei der Verarbeitung elektronischer Bauteile.

Plasma-Hochtemperatur-Vakuumöfen nutzen ein Plasma, ein hoch ionisiertes Gas, um extrem hohe Temperaturen zu erreichen. Diese Öfen sind für Anwendungen konzipiert, bei denen herkömmliche Heizmethoden nicht ausreichen, wie z. B. beim Schmelzen von Refraktärmetallen oder bei der Synthese von hochreinen Materialien. Die Fähigkeit des Plasmas, Temperaturen zu erreichen, die weit über denen liegen, die von herkömmlichen Heizelementen erreicht werden können, macht es ideal für Prozesse, die extreme thermische Bedingungen erfordern. Darüber hinaus minimiert die Hochvakuumumgebung in diesen Öfen die Kontamination und gewährleistet die Reinheit der verarbeiteten Materialien.

Sowohl Mikrowellen- als auch Plasmaöfen sind mit fortschrittlichen Temperaturkontrollsystemen ausgestattet, die eine präzise Regelung der Heiz- und Kühlzyklen gewährleisten. Sie verfügen außerdem über robuste Vakuumsysteme, um die erforderlichen Ultrahochvakuumbedingungen aufrechtzuerhalten, unerwünschte chemische Reaktionen zu verhindern und die Integrität der verarbeiteten Materialien zu gewährleisten. Diese spezialisierten Öfen sind oft individuell anpassbar, so dass sie auf spezifische industrielle Bedürfnisse zugeschnitten werden können, sei es für Forschung und Entwicklung oder für die Großproduktion.

Anwendungsszenarien von Hochtemperatur-Vakuumöfen

Elektronische Bauteile

Hochtemperatur-Vakuumöfen eignen sich besonders gut für die Herstellung und Verarbeitung elektronischer Komponenten, einschließlich Near Field Communication (NFC) Geräten. Diese Öfen bieten eine ideale Umgebung für das präzise Wärmemanagement, das für die Herstellung empfindlicher elektronischer Elemente erforderlich ist.

Die kontrollierte Atmosphäre in einem Hochtemperatur-Vakuumofen stellt sicher, dass die elektronischen Bauteile keinen Verunreinigungen ausgesetzt sind, die ihre Leistung beeinträchtigen könnten. Dies ist entscheidend für die Herstellung von Komponenten wie NFC-Chips, die ein hohes Maß an Zuverlässigkeit und Stabilität erfordern.

Darüber hinaus ist die Fähigkeit, ein gleichmäßiges Temperaturprofil im Ofen aufrechtzuerhalten, von entscheidender Bedeutung für die Sinter- und Klebeprozesse bei der Herstellung elektronischer Bauteile. Diese Präzision ist der Schlüssel zur Gewährleistung der Integrität und Funktionalität der Endprodukte.

Zusammenfassend lässt sich sagen, dass Hochtemperatur-Vakuumöfen eine hervorragende Umgebung für die Herstellung elektronischer Bauteile bieten, insbesondere für solche wie NFC-Geräte, da sie eine kontrollierte, schadstofffreie Atmosphäre und ein präzises Temperaturmanagement bieten.

Sintern von keramischen Werkstoffen

Das Sintern von keramischen Materialien ist ein wichtiger Prozess bei der Herstellung von keramischen Gegenständen, einschließlich Töpferwaren. Für diesen Prozess werden spezielle Öfen wie Gasdruck-Sinteröfen und Graphit-Vakuumöfen verwendet. Diese Öfen arbeiten unter kontrollierten Bedingungen mit hohen Temperaturen und in einigen Fällen mit Druck oder elektrischen Strömen, um keramische Rohmaterialien in dichte, feste und oft durchscheinende Endprodukte zu verwandeln.

Das Sintern keramischer Werkstoffe beginnt in der Regel mit der Zugabe von organischen Zusätzen, um die Plastizität der Rohstoffe zu erhöhen, die im Vergleich zu herkömmlichem Ton oft eine geringere Affinität zu Wasser haben. Im weiteren Verlauf des Sinterprozesses schrumpft das Material erheblich, da die Glasphasen darin fließen und sich die pulverförmige Struktur verfestigt, wodurch die Porosität verringert wird. Diese Verfestigung erfolgt durch die Anwendung hoher Temperaturen, die durch äußere Kräfte wie Druck oder elektrische Ströme ergänzt werden können, um die gewünschten Materialeigenschaften zu erzielen.

Ein bemerkenswertes Beispiel für das Sintern von Keramik ist die Umwandlung von Zirkoniumdioxid. Vorgesintertes Zirkoniumdioxid weist zu Beginn eine monokline Kristallstruktur auf, die sich durch ein kreideartiges Aussehen und eine leicht zu fräsende Textur auszeichnet. Bei Temperaturen zwischen 1.100°C und 1.200°C durchläuft Zirkoniumdioxid einen Phasenübergang in einen polytetragonalen kristallinen Zustand. Dieser Übergang führt zu einer erheblichen Zunahme der Partikeldichte, Festigkeit und Transluzenz und verwandelt das Material in eine extrem harte, dichte und feste Keramik, die selbst mit Hochgeschwindigkeitswerkzeugen schwer zu bearbeiten ist.

| Sinterverfahren | Temperaturbereich | Materialumwandlung |

|---|---|---|

| Anfangsphase | Unterhalb von 1.100°C | Monoklines Gefüge, kreideähnliches Aussehen |

| Übergangsstadium | 1.100°C - 1.200°C | Polytetragonale Struktur, erhöhte Dichte und Festigkeit |

| Endstadium | Über 1.200°C | Äußerst harte, dichte und feste Keramik |

Der Sinterprozess verbessert nicht nur die physikalischen Eigenschaften von keramischen Werkstoffen, sondern spielt auch eine entscheidende Rolle bei der Formgebung in komplexe 3D-Formen durch Techniken wie das heißisostatische Pressen. Mit dieser Methode lassen sich komplizierte Formen mit gleichmäßiger Dichte und Festigkeit herstellen, was sie für verschiedene industrielle Anwendungen unverzichtbar macht.

Hochtemperatur-Verfahren

Hochtemperaturverfahren umfassen ein breites Spektrum von Anwendungen, die eine präzise Steuerung und Aufrechterhaltung erhöhter Temperaturen erfordern. Diese Prozesse werden durch spezielle Anlagen wie manuelle Hochtemperatur-Heißpressen und Vakuumöfen erleichtert, die häufig mit Keramikfasern ausgekleidet sind, um thermische Effizienz und Haltbarkeit zu gewährleisten.

Schlüsselanwendungen in Hochtemperaturprozessen

-

Sintern von keramischen Werkstoffen:

- Vakuumöfen mit Keramikfaserauskleidung sind für das Sintern von keramischen Werkstoffen von entscheidender Bedeutung, da sie eine gleichmäßige Erwärmung und minimale thermische Schädigung gewährleisten.

- Beispiele: Gasdruck-Sinteröfen und Graphit-Vakuumöfen werden üblicherweise für diesen Zweck verwendet.

-

Wärmebehandlung von Metallen:

- Hochtemperaturprozesse sind ein wesentlicher Bestandteil der Wärmebehandlung von Metallen, einschließlich Glühen, Abschrecken und Anlassen, die die mechanischen Eigenschaften von Metallteilen verbessern.

- Ausrüstung: Vakuum-Wärmebehandlungsöfen werden bevorzugt, da sie eine kontrollierte Umgebung aufrechterhalten und Oxidation verhindern.

-

Oberflächenbeschichtung:

- Vakuumöfen werden zur Oberflächenbeschichtung unter Vakuumbedingungen eingesetzt, um die Verschleiß- und Korrosionsbeständigkeit von Materialien zu verbessern.

- Prozess: Die Vakuumumgebung gewährleistet eine gleichmäßige Beschichtung und beseitigt Verunreinigungen.

-

Pulvermetallurgie:

- Vakuumöfen spielen eine wichtige Rolle beim Pressen und Sintern von Metallpulvern zur Herstellung hochwertiger Metallprodukte.

- Vorteile: Die Vakuumbedingungen ermöglichen eine genaue Kontrolle des Sinterprozesses und verbessern die Eigenschaften des Endprodukts.

Vorteile der Auskleidung mit Keramikfasern

- Thermischer Wirkungsgrad: Die Auskleidung mit Keramikfasern bietet eine hervorragende Isolierung, verringert den Wärmeverlust und verbessert die Energieeffizienz.

- Langlebigkeit: Die Auskleidung ist resistent gegen hohe Temperaturen und Wärmeschocks und gewährleistet so die Langlebigkeit des Geräts.

- Gleichmäßige Erwärmung: Sie trägt zu einer gleichmäßigen Temperaturverteilung im Ofen bei, was für gleichmäßige Prozessergebnisse entscheidend ist.

Zusammenfassend lässt sich sagen, dass Hochtemperaturprozesse in verschiedenen Industriezweigen auf spezialisierte Anlagen wie manuelle Heißpressen und Vakuumöfen mit Keramikfaserauskleidung angewiesen sind, um präzise und effiziente thermische Prozesse zu erzielen.

Präzises Schmelzen und Gießen von Metall

Vakuum-Induktionsschmelzöfen und Vakuumlötöfen sind für präzise Metallschmelz- und Gießprozesse von zentraler Bedeutung. Diese Spezialöfen arbeiten unter Vakuumbedingungen, die das Risiko von Oxidation und Verunreinigung erheblich reduzieren und die Reinheit und Integrität des Endprodukts gewährleisten.

Hauptmerkmale und Anwendungen:

-

Vakuum-Induktionsschmelzöfen: Diese Öfen nutzen elektromagnetische Induktion zur Wärmeerzeugung und eignen sich daher ideal zum Schmelzen und Gießen von Metallwerkstoffen. Das Fehlen von Luftsauerstoff verhindert die Oxidation, was für hochreine Legierungen, die in der Luft- und Raumfahrt und in der medizinischen Industrie verwendet werden, von entscheidender Bedeutung ist.

-

Vakuum-Lötöfen: Diese Öfen sind für das Hartlöten ausgelegt, ein Verfahren, bei dem Metalle mit einem Zusatzwerkstoff verbunden werden, dessen Schmelzpunkt höher ist als der des Grundmetalls. Das Vakuumlöten sorgt für starke, dichte Verbindungen und ist daher in der Automobil- und Luft- und Raumfahrttechnik unerlässlich.

Vorteile von Vakuumverfahren:

| Vorteil | Beschreibung |

|---|---|

| Reinheit | Verringert Oxidation und Verunreinigung und gewährleistet so hochreine Metalllegierungen. |

| Präzision | Ermöglicht eine präzise Temperaturregelung, die für komplizierte Gusskonstruktionen unerlässlich ist. |

| Gleichmäßigkeit | Sorgt für eine gleichmäßige Erwärmung und Abkühlung, was zu gleichmäßigen Materialeigenschaften führt. |

| Vorteile für die Umwelt | Minimiert Emissionen und Abfälle und trägt zu einem saubereren Produktionsprozess bei. |

Zusammenfassend lässt sich sagen, dass die Kombination aus Vakuum-Induktionsschmelz- und -Lötöfen eine unvergleichliche Präzision und Qualität beim Schmelzen und Gießen von Metallen bietet, was sie in Branchen, die hochintegrierte Metallkomponenten benötigen, unverzichtbar macht.

Wärmebehandlung von Metallen

Vakuum-Wärmebehandlungsöfen sind unverzichtbare Werkzeuge in der metallverarbeitenden Industrie und spielen eine entscheidende Rolle bei der Verbesserung der physikalischen und mechanischen Eigenschaften von Metallteilen. Diese Öfen sind speziell für die Durchführung einer Reihe von thermischen Prozessen ausgelegt, darunter Glühen, Abschrecken und Anlassen, die für die Veränderung der Mikrostruktur von Metallen unerlässlich sind, um die gewünschten Eigenschaften wie Härte, Duktilität und Festigkeit zu erzielen.

Der Hauptvorteil des Einsatzes von Vakuumöfen für die Wärmebehandlung ist die kontrollierte Umgebung, die Oxidation und Verunreinigung minimiert. Dies ist besonders wichtig für hochwertige Komponenten in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik, wo Präzision und Materialintegrität von größter Bedeutung sind.

| Verfahren | Beschreibung |

|---|---|

| Glühen | Erweicht das Metall, verbessert die Duktilität und reduziert innere Spannungen. |

| Abschrecken | Kühlt das Metall schnell ab, um Härte und Festigkeit zu erhöhen. |

| Anlassen | Nimmt die beim Abschrecken entstandenen Spannungen ab und verbessert die Zähigkeit, ohne die Härte zu verringern. |

Die Vakuum-Wärmebehandlung ist außerdem vielseitig und kann für eine Vielzahl von Werkstoffen eingesetzt werden, von Werkzeug- und Edelstählen bis hin zu Titanlegierungen und Superlegierungen. Diese Vielseitigkeit macht sie zu einem Eckpfeiler in den Fertigungsprozessen vieler fortschrittlicher Industrien, da sie sicherstellt, dass die Komponenten strenge Leistungsstandards erfüllen.

Trocknung und Qualitätsverbesserung

Vakuumtrocknungsöfen spielen eine entscheidende Rolle bei der Entfernung von Wasser und anderen flüchtigen Stoffen aus verschiedenen Materialien, wodurch deren Gesamtqualität und Leistung verbessert wird. Im Gegensatz zu herkömmlichen Trocknungsmethoden arbeitet die Vakuumtrocknung unter reduziertem Druck, wodurch der Siedepunkt von Wasser erheblich gesenkt wird, was einen effizienteren und kontrollierten Feuchtigkeitsentzug ermöglicht.

Diese Methode ist besonders vorteilhaft für Materialien, die empfindlich auf hohe Temperaturen reagieren oder anfällig für Oxidation sind, da die Vakuumumgebung diese Risiken minimiert. Bei der Verarbeitung von Arzneimitteln, Elektronik und Hochleistungskeramik stellt die Vakuumtrocknung beispielsweise sicher, dass die Endprodukte frei von Restfeuchtigkeit sind, die andernfalls zu Defekten wie Rissen, Delamination oder verminderter Wirksamkeit führen kann.

Darüber hinaus ermöglicht die kontrollierte Umgebung eines Vakuumtrockenofens eine präzise Einstellung von Temperatur und Druck, wodurch die Trocknungszeiten und -bedingungen für verschiedene Materialien optimiert werden können. Diese Anpassungsfähigkeit macht Vakuumtrockenöfen unverzichtbar in Industrien, in denen Produktkonsistenz und -qualität von größter Bedeutung sind.

| Vorteil | Beschreibung |

|---|---|

| Effiziente Feuchtigkeitsentfernung | Der niedrigere Siedepunkt unter Vakuum erhöht die Effizienz der Wasserentfernung. |

| Temperatur-Empfindlichkeit | Ideal für Materialien, die hohen Temperaturen nicht standhalten. |

| Minimierte Oxidation | Die Vakuumumgebung verhindert Oxidation, was für empfindliche Materialien entscheidend ist. |

| Präzise Steuerung | Einstellbare Temperatur- und Druckeinstellungen für optimale Trocknungsbedingungen. |

Vakuumtrockenöfen sind somit nicht nur Werkzeuge zum Trocknen, sondern auch wichtige Instrumente zur Qualitätsverbesserung, die sicherstellen, dass die Materialien den strengen Anforderungen der modernen Industrie entsprechen.

Oberflächenbeschichtung

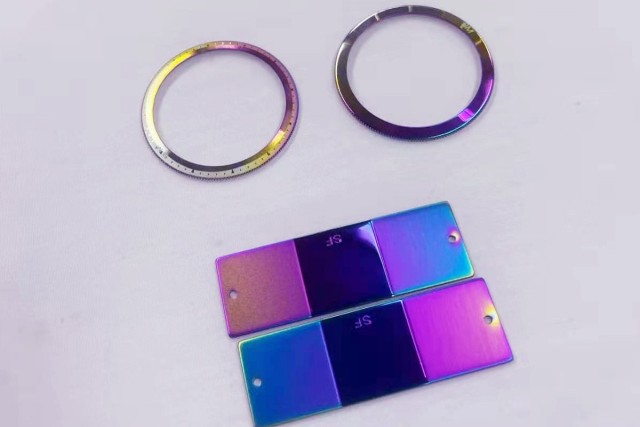

Der Vakuumbeschichtungsofen ist ein Spezialgerät zum Aufbringen von Schutzschichten auf Materialien unter Vakuumbedingungen. Durch dieses Verfahren wird die Verschleiß- und Korrosionsbeständigkeit der beschichteten Werkstoffe erheblich verbessert, wodurch sie in verschiedenen industriellen Anwendungen haltbarer und zuverlässiger werden.

Schlüsseltechniken der Vakuumbeschichtung

-

Physikalische Gasphasenabscheidung (PVD): Bei dieser Technik wird das Beschichtungsmaterial verdampft und auf dem Substrat kondensiert. Gängige Methoden sind:

- Sputtern: Mit Hilfe von Argon-Ionen werden Atome aus einem Zielmaterial herausgeschlagen, die sich dann auf dem Substrat ablagern.

- Aufdampfen: Erhitzen des Beschichtungsmaterials, bis es verdampft, wobei der Dampf dann auf dem Substrat kondensiert.

-

Chemische Gasphasenabscheidung (CVD): Chemische Reaktion von gasförmigen Verbindungen zur Erzeugung einer festen Schicht auf dem Substrat. Diese Methode eignet sich besonders für die Herstellung komplexer Beschichtungen.

Vorteile der Vakuumbeschichtung

- Verbesserte Oberflächeneigenschaften: Die Beschichtung von Werkstoffen unter Vakuumbedingungen gewährleistet eine gleichmäßige und dichte Schicht, die mechanische Eigenschaften wie Härte und Verschleißfestigkeit verbessert.

- Korrosionsschutz: Die Abwesenheit von Sauerstoff und anderen reaktiven Gasen in der Vakuumumgebung verhindert die Oxidation und bietet eine hervorragende Korrosionsbeständigkeit.

- Präzision und Kontrolle: Hochentwickelte Temperatur- und Druckkontrollsysteme gewährleisten einen präzisen Auftrag der Beschichtungen, der auf die spezifischen Materialanforderungen zugeschnitten ist.

Anwendungen der Vakuumbeschichtung

| Industrie | Anwendung |

|---|---|

| Luft- und Raumfahrt | Schutzschichten auf Flugzeugkomponenten, die extremen Bedingungen standhalten. |

| Automobilindustrie | Erhöhte Haltbarkeit von Motorenteilen und Außenkomponenten. |

| Elektronik | Dünnfilmbeschichtungen auf Halbleitern und anderen elektronischen Komponenten. |

| Medizintechnik | Biokompatible Beschichtungen auf medizinischen Geräten zum Schutz vor Korrosion und zur Verbesserung der Langlebigkeit. |

Vakuumbeschichtungsöfen spielen in verschiedenen Branchen eine entscheidende Rolle, da sie fortschrittliche Oberflächenbehandlungen ermöglichen, die die Leistung und Lebensdauer von Materialien verbessern.

Metallschmelzen und Reinheitsverbesserung

Der Vakuumschmelzofen spielt eine zentrale Rolle im metallurgischen Prozess, insbesondere beim Schmelzen und Gießen von Metallwerkstoffen unter Vakuumbedingungen, um deren Reinheit und Qualität zu verbessern. Dieses Verfahren ist für die Herstellung von Metallen mit hohem Reinheitsgrad unerlässlich, da die Eigenschaften des Metalls erheblich von der Konzentration der Verunreinigungen beeinflusst werden. Diese Verunreinigungen können sich negativ auf die Eigenschaften des Endprodukts auswirken, weshalb es von entscheidender Bedeutung ist, ihre Entstehung während des Schmelzprozesses zu verhindern.

Einer der Hauptvorteile der Verwendung eines Vakuumschmelzofens ist die Verringerung der Verunreinigungen durch die Verhinderung chemischer Reaktionen mit der Atmosphäre und den Ofenwänden. Außerdem wird die Auflösung von Komponenten des Tiegelmaterials minimiert, was ebenfalls zur Reinheit der Schmelze beiträgt. Um ein homogenes Material zu erhalten, muss eine gleichmäßige Verteilung der Legierungsbestandteile im Schmelzvolumen gewährleistet sein, was durch die Steuerung der Schmelzzeit erleichtert wird.

Unter den verschiedenen Techniken zum Erwärmen und Schmelzen von Metallen sind Induktionsöfen weit verbreitet, da sie eine berührungslose Steuerung der Schmelzmischung durch ein elektromagnetisches Feld, der Temperatur und der Oberflächenform ermöglichen. Für hochreine Materialien werden Induktionsöfen mit kalten Tiegeln den traditionellen Keramiktiegeln vorgezogen. Diese Induktionsöfen mit kalten Tiegeln werden in der Luft- und Raumfahrt, in der Automobilindustrie und in der Medizintechnik sowie in der Halbleiterherstellung für die Reinigung von Photovoltaikanlagen und die Siliziumkristallisation eingesetzt. Die Verwendung eines kalten Tiegels, der aufgrund von Luftspalten für das elektromagnetische Feld durchlässig bleibt, ermöglicht eine starke Kompression der Schmelze, was zu einer Semi-Elevitation führt. Dieses Verfahren verringert die Verunreinigung der Schmelze mit Tiegelmaterial.

Der Schmelz- und Raffinationsprozess umfasst mehrere kritische Schritte, um den höchsten Reinheitsgrad zu gewährleisten. Zunächst wird das Material, das alle inaktiven Legierungselemente enthält, geschmolzen, wobei die Anwesenheit von Kohlenstoff eine doppelte Rolle spielt: Desoxidation der Schmelze und Rühren. Im Gegensatz dazu benötigen Legierungen mit extrem niedrigem Kohlenstoffgehalt überschüssigen Sauerstoff, um während des Schmelzvorgangs vollständig zu entkohlen. Um starkes Sieden und Spritzen zu vermeiden, wird Argongas mit kontrolliertem Druck eingeleitet. Während des Raffinierens ist ein angemessenes Rühren des Schmelzbades unerlässlich, um eine gleichmäßige Zusammensetzung des Metalls zu gewährleisten und verschiedene metallurgische Reaktionen zu erleichtern. Die Temperatur muss in dieser Phase sorgfältig gesteuert werden. Höhere Temperaturen können zwar die Reaktionsgeschwindigkeit erhöhen, zu hohe Temperaturen können jedoch zu einem erhöhten Sauerstoffgehalt im Metall und anderen nachteiligen Auswirkungen führen. Das Vakuum sollte auf den höchsten erreichbaren Wert optimiert werden, der normalerweise zwischen 1,33 und 0,13 N/m liegt, um die Vorteile des Vakuumschmelzens zu nutzen. Flüchtige Legierungselemente werden nur bei Bedarf zugegeben, und aktive Legierungsbestandteile werden erst nach vollständiger Desoxidation zugegeben, um die Temperatur des Schmelzbads für den Guss einzustellen.

Der Gießprozess ist ebenso entscheidend, da er sich direkt auf die Qualität des Endprodukts auswirkt. Eine genaue Steuerung der Gießtemperatur gewährleistet eine gute Beweglichkeit des flüssigen Metalls, ohne dass es zu einer Überhitzung kommt, die zu Schäden an den Formwänden und vermehrten sekundären Einschlüssen führen könnte. Maßnahmen zur Verhinderung des Eindringens von Schlacke und anderen Verunreinigungen in die Form, wie z. B. der Einsatz von Schlackenplatten und Schaumkeramikfiltern, sind unerlässlich. Darüber hinaus werden Methoden wie Wärmeschutzkappen und Induktionserwärmung eingesetzt, um Lunker im Block effektiv zu füllen.

Zusammenfassend lässt sich sagen, dass der Vakuumschmelzofen ein hochentwickeltes Werkzeug in der Metallurgie ist, das erhebliche Vorteile bei der Erzielung einer hohen Reinheit und Qualität von Metallwerkstoffen bietet. Durch die sorgfältige Steuerung verschiedener Parameter wie Temperatur, Vakuum und Zugabe von Legierungselementen gewährleistet diese Technologie die Herstellung von Metallen mit hervorragenden Eigenschaften, die auf spezifische industrielle Anwendungen zugeschnitten sind.

Metallschweißen

Vakuumschweißöfen sind spezielle Geräte zum Schweißen von Metallwerkstoffen unter Vakuumbedingungen, wodurch die Qualität und Effizienz des Schweißprozesses erheblich verbessert wird. Das Fehlen von Luftsauerstoff in diesen Öfen verhindert die Oxidation, die bei herkömmlichen Schweißverfahren häufig auftritt, und führt zu saubereren und festeren Schweißnähten. Dies macht Vakuumschweißöfen besonders vorteilhaft für Anwendungen, bei denen es auf hohe Präzision und Materialintegrität ankommt, wie z. B. in der Luft- und Raumfahrt-, Automobil- und Elektronikindustrie.

Unter Vakuumbedingungen bleibt die Oberfläche des Metalls frei von Verunreinigungen, so dass die Schweißnähte makellos sind. Dies führt zu besseren mechanischen Eigenschaften der Schweißnaht, einschließlich einer höheren Festigkeit und Haltbarkeit. Außerdem minimiert die Vakuumumgebung das Risiko von Porosität und Einschlüssen, die bei herkömmlichen Schweißverfahren häufig auftreten. Diese Vorteile tragen insgesamt zur Herstellung hochwertiger, zuverlässiger Metallkomponenten bei, die den strengen Industrienormen entsprechen.

Darüber hinaus wird die Effizienz von Vakuumschweißöfen durch ihre Fähigkeit, schnelle Aufheiz- und Abkühlzyklen zu erreichen, erhöht. Dies verkürzt nicht nur die Gesamtbearbeitungszeit, sondern minimiert auch die thermische Verformung der Metallteile. Die kontrollierte Umgebung, die diese Öfen bieten, ermöglicht ein präzises Temperaturmanagement, das sicherstellt, dass die Schweißparameter für jedes spezifische Material und jede Anwendung optimiert werden. Dieses Maß an Kontrolle ist für die Erzielung konsistenter und reproduzierbarer Ergebnisse unerlässlich, die für industrielle Fertigungsprozesse entscheidend sind.

Zusammenfassend lässt sich sagen, dass Vakuumschweißöfen eine überlegene Methode für das Schweißen von Metallen darstellen, da sie häufige Schweißfehler beseitigen und qualitativ hochwertige und zuverlässige Schweißnähte gewährleisten. Ihre Anwendung in verschiedenen Industriezweigen unterstreicht ihre Bedeutung in modernen Fertigungsprozessen.

Pulvermetallurgie

DerVakuum-Pulvermetallurgie-Ofen ist ein spezielles Gerät, das zum Pressen und Sintern von Metallpulvern unter Vakuumbedingungen eingesetzt wird. Dieser Prozess ist von zentraler Bedeutung für die Herstellung hochwertiger Metallprodukte, da er eine Präzision und Konsistenz bietet, die mit herkömmlichen Fertigungsmethoden nur schwer zu erreichen ist.

Hauptvorteile der Vakuum-Pulvermetallurgie

-

Effizienz des Materials: Durch den Wegfall der subtraktiven Verfahren reduziert die Pulvermetallurgie den Materialabfall erheblich und senkt so die Gesamtkosten des Endprodukts.

-

Einzigartige Materialproduktion: Dieses Verfahren ermöglicht die Herstellung von Werkstoffen, die durch herkömmliche Schmelz- oder Umformtechniken nicht zu erreichen sind. Zum Beispiel,Wolframkarbid, ein in Industriewerkzeugen häufig verwendetes Material, durch die Verbindung von Wolframkarbidpartikeln mit Kobalt hergestellt.

-

Präzision und Genauigkeit: Das Sinterverfahren, bei dem das gepresste Metallpulver bis knapp unter den Schmelzpunkt des Grundmetalls erhitzt wird, sorgt dafür, dass sich die Pulverteilchen mit hoher Präzision verbinden. Das Ergebnis sind Teile, die sowohl maßhaltig als auch strukturell robust sind.

Anwendungen in der Industrie

Die Pulvermetallurgie ist nicht auf eine einzige Produktart beschränkt. Sie wird in zahlreichen industriellen Anwendungen eingesetzt, darunter:

-

Werkzeuge und Schneidausrüstung: Herstellung von Werkzeugen aus Wolframkarbid, die für das Schneiden und Formen anderer Metalle unerlässlich sind.

-

Elektrische Komponenten: Herstellung von gesinterten Filtern, porösen ölimprägnierten Lagern und elektrischen Kontakten.

-

Strukturelle Teile: Die Herstellung von Zahnrädern, Buchsen und Lagern, die integrale Bestandteile von Maschinen und der Automobilindustrie sind.

Historischer Kontext

Die Ursprünge der Pulvermetallurgie lassen sich bis in die Antike zurückverfolgen, wo sie zur Herstellung von Haushaltsgegenständen und Werkzeugen verwendet wurde. Mit der ersten industriellen Revolution entwickelte sich die Pulvermetallurgie zu einem Verfahren für die Massenproduktion von Produkten und Teilen, eine Rolle, die sie auch heute noch spielt, mit den zusätzlichen Vorteilen des modernen technologischen Fortschritts.

Zusammenfassend lässt sich sagen, dass der Vakuum-Pulvermetallurgie-Ofen ein Eckpfeiler bei der Herstellung hochwertiger Metallprodukte ist. Er nutzt die Vorteile der Materialeffizienz, der Präzision und der Fähigkeit, einzigartige Werkstoffe zu schaffen, die verschiedene Branchen voranbringen.

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Ähnliche Artikel

- Von Staub zu Dichte: Die mikrostrukturelle Wissenschaft des Heißpressens

- Umfassender Leitfaden zur Anwendung im Vakuum-Heißpressofen

- Die Physik der Beständigkeit: Wie Heißpressen die moderne Welt schmieden

- Jenseits von Hitze: Warum Druck der entscheidende Faktor bei fortschrittlichen Materialien ist

- Vakuum-Heißpressofen: Ein umfassender Leitfaden