Einführung in Stromversorgungen für die Magnetronzerstäubung

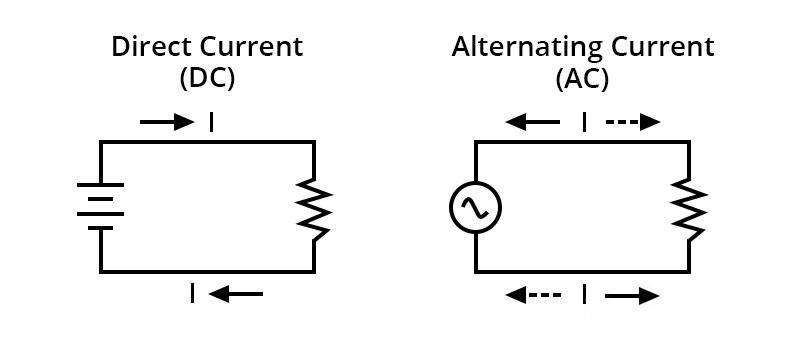

Arten von Stromversorgungen

Bei der Magnetron-Sputtertechnologie spielt die Wahl des Netzteils eine entscheidende Rolle für die Eigenschaften der abgeschiedenen Schicht. Stromversorgungen können in verschiedene Typen eingeteilt werden, die jeweils unterschiedliche Funktionsprinzipien und Auswirkungen auf den Sputterprozess haben. Zu den Haupttypen gehören Gleichstrom- (DC), gepulste Gleichstrom- (PDC) und Hochfrequenz- (RF) Stromversorgungen, die jeweils einzigartige Vorteile bieten und die Morphologie der Zieloberfläche und die Schichtqualität auf unterschiedliche Weise beeinflussen.

Gleichstromversorgungen sind am einfachsten, da sie einen kontinuierlichen Stromfluss zum Zielmaterial liefern. Diese kontinuierliche Stromzufuhr führt zu einer gleichmäßigen Sputterrate, was für eine gleichbleibende Schichtdicke von Vorteil sein kann. Allerdings kann dies auch zu einer höheren Oberflächenrauheit und zur Bildung winziger Partikel oder Risse auf der Schichtoberfläche führen.

PDC-Stromversorgungen hingegen liefern den elektrischen Strom nicht kontinuierlich, sondern in Impulsen. Dieser gepulste Ansatz ermöglicht eine präzise Steuerung der Energie, die an das Ziel abgegeben wird, was die Glätte der Filmoberfläche erheblich verbessern kann. Durch die Modulation der Energie in Impulsen können PDC-Stromversorgungen die Oberflächenrauhigkeit verringern und die Gleichmäßigkeit der abgeschiedenen Schicht verbessern, was sie besonders effektiv für Anwendungen macht, die hochwertige, glatte Schichten erfordern.

HF-Stromversorgungen werden häufig für das Sputtern nichtleitender Materialien verwendet. Sie erzeugen einen hochfrequenten Wechselstrom, der eine aktivere Plasmaumgebung schafft. Diese erhöhte Plasmaaktivität fördert eine bessere Umlagerung der Atome während des Abscheidungsprozesses, was zu einer homogeneren Kristallstruktur in der Schicht führt. HF-Stromversorgungen sind besonders vorteilhaft, wenn es darum geht, die Ebenheit und strukturelle Integrität der Schichten zu verbessern, vor allem bei Materialien, die mit Gleichstrom- oder PDC-Methoden nur schwer zu sputtern sind.

Zusammenfassend lässt sich sagen, dass die Wahl der Stromversorgung beim Magnetronsputtern nicht nur eine technische, sondern eine strategische Entscheidung ist, die die endgültigen Eigenschaften der gesputterten Schicht erheblich beeinflussen kann. Jeder Stromversorgungs-Typ - DC, PDC und RF - bietet unterschiedliche Vorteile und Herausforderungen, so dass es wichtig ist, bei der Wahl der geeigneten Stromversorgung für den Sputterprozess die spezifischen Anforderungen der Anwendung sorgfältig zu berücksichtigen.

Einfluss auf die Plasmaeigenschaften

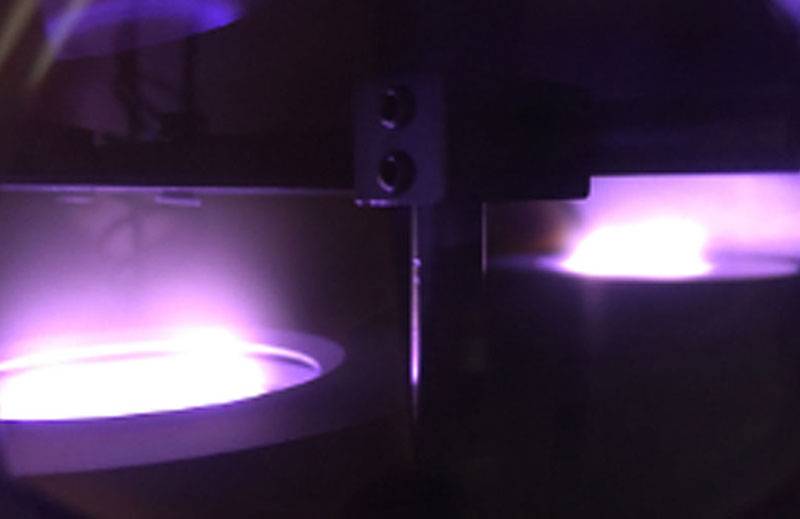

Die Art der Stromversorgung spielt eine entscheidende Rolle bei der Gestaltung der Plasmaumgebung während des Sputterprozesses. Insbesondere beeinflusst die Stromversorgung direktPlasmadichte,TemperaturundEnergieverteilungdie sich wiederum erheblich auf den Sputterprozess und die Oberfläche des Targets auswirken.

Zum Beispiel,DC-Stromversorgungen in der Regel eine höhere Plasmadichte, was dazu führen kann, dass energiereichere Ionen die Oberfläche des Targets bombardieren. Diese erhöhte Energie kann zu einem aggressiveren Sputterprozess führen, der möglicherweise rauere Zieloberflächen und höhere Materialabtragsraten verursacht.

Im Gegensatz dazu,Gepulste DC (PDC) Stromversorgungen eine besser kontrollierte Energieverteilung. Durch das Pulsieren des Stroms können PDC-Netzteile die Ionenenergie genauer regulieren, was zu einem gleichmäßigeren Sputterprozess führt. Diese kontrollierte Energieverteilung kann zu glatteren Zieloberflächen und einer gleichmäßigeren Schichtabscheidung führen.

Hochfrequenz (RF)-Stromversorgungen sind besonders effektiv bei der Erzeugung einer stabilen Plasmaumgebung, vor allem bei nichtleitenden Targets. Die HF-Stromversorgung erhöht die Plasmaaktivität, fördert eine bessere Umlagerung von Atomen und führt zu einer homogeneren Kristallstruktur. Diese verbesserte Plasmaaktivität kann die Qualität der gesputterten Schicht erheblich verbessern, insbesondere im Hinblick auf die Ebenheit der Oberfläche und die strukturelle Integrität.

Zusammenfassend lässt sich sagen, dass sich die Wahl der Stromversorgung direkt auf die Plasmaeigenschaften auswirkt, was wiederum den Sputterprozess und die endgültige Morphologie der gesputterten Schicht beeinflusst. Jeder Stromversorgungs-Typ - DC, PDC und RF - bietet unterschiedliche Vorteile und Herausforderungen, so dass es wichtig ist, die geeignete Stromversorgung auf der Grundlage der gewünschten Schichteigenschaften und des Zielmaterials auszuwählen.

Auswirkungen auf die Eigenschaften der Filmschicht

Oberflächenrauhigkeit

Vergleicht man die Auswirkungen verschiedener Stromversorgungen auf die Oberflächenrauheit gesputterter Schichten, so erweisen sich gepulste DC-Stromversorgungen (PDC) als klare Gewinner. Im Gegensatz zu ihren Gleichstrom-Pendants ermöglichen PDC-Stromversorgungen die Bildung glatterer Filmoberflächen. Diese glattere Oberfläche ist auf die kontrollierte Energiezufuhr und die geringere thermische Belastung während des Abscheidungsprozesses zurückzuführen.

Im Gegensatz dazu führen herkömmliche Gleichstromversorgungen oft zu einer erhöhten Oberflächenrauhigkeit. Diese Rauheit kann zur Bildung von winzigen Partikeln oder Rissen führen, die sich nachteilig auf die Integrität und Leistung der Schicht auswirken können. Die kontinuierliche Gleichstromversorgung neigt zu lokaler Überhitzung und unregelmäßigem Sputtern, was zu diesen Oberflächenmängeln beiträgt.

| Stromversorgungsart | Oberflächenrauhigkeit | Mögliche Probleme |

|---|---|---|

| Gepulster Gleichstrom (PDC) | Glattere Oberflächen | Geringere Rauheit, weniger Partikel oder Risse |

| Gleichstrom (DC) | Erhöhte Rauheit | Bildung von winzigen Partikeln oder Rissen |

Die Wahl der Stromversorgung spielt also eine entscheidende Rolle bei der Bestimmung der endgültigen Qualität der gesputterten Schicht. Bei Anwendungen, die eine hohe Oberflächenglätte und minimale Defekte erfordern, bieten PDC-Stromversorgungen einen erheblichen Vorteil gegenüber Gleichstromversorgungen.

Interface Bonding

Gepulste Stromversorgungen spielen eine entscheidende Rolle bei der Erhöhung der Energie der Partikel, was wiederum die Haftung zwischen der Schicht und dem Substrat erheblich verbessert. Diese Verbesserung ist aus mehreren Gründen entscheidend:

-

Erhöhte Partikelenergie: Durch die Abgabe von Energie in kontrollierten Impulsen stellen diese Stromversorgungen sicher, dass die Partikel genügend Energie haben, um sich effektiv mit dem Substrat zu verbinden. Dieser Energieschub ist besonders hilfreich bei der Überwindung des natürlichen Widerstands gegen die Bindung, der während des Abscheidungsprozesses auftreten kann.

-

Verringerung von Filmablösung und Rissbildung: Die erhöhte Partikelenergie ermöglicht nicht nur eine bessere Bindung, sondern trägt auch dazu bei, das Auftreten von Filmablösungen und Rissen zu verringern. Dies liegt daran, dass die erhöhte Bindungsstärke als stabilisierende Kraft wirkt und verhindert, dass sich die Folie unter Belastung oder bei Umweltveränderungen vom Substrat ablöst.

-

Verbesserte Integrität der Folie: Die Verwendung von gepulsten Stromversorgungen führt zu einer robusteren und haltbareren Filmstruktur. Dies zeigt sich in der geringeren Anzahl von Defekten und den insgesamt verbesserten mechanischen Eigenschaften der Folie, die für Anwendungen, bei denen die Integrität der Folie entscheidend ist, von entscheidender Bedeutung sind.

Zusammenfassend lässt sich sagen, dass gepulste Stromversorgungen eine überlegene Methode zur Erzielung starker und dauerhafter Schicht-Substrat-Grenzflächen darstellen, was sie für fortschrittliche Sputterprozesse unverzichtbar macht.

Charakterisierung der Filmstruktur

HF-Stromversorgungen spielen eine entscheidende Rolle bei der Steigerung der Plasmaaktivität, die wiederum die Umlagerung von Atomen innerhalb der Schicht fördert. Diese Umlagerung ist entscheidend für die Bildung einer homogeneren Kristallstruktur. Die Wellenform der HF-Stromversorgung hat einen erheblichen Einfluss auf die Defektkonzentration und die Korngröße innerhalb der Schicht. Insbesondere können unterschiedliche Wellenformen das Vorhandensein von Defekten entweder verringern oder erhöhen, was sich direkt auf die Gesamtqualität und Haltbarkeit der gesputterten Schicht auswirkt.

So kann beispielsweise eine sinusförmige Wellenform aufgrund der ungleichmäßigen Energieverteilung zu einer höheren Defektkonzentration führen, während eine quadratische Wellenform eine gleichmäßigere Energieverteilung ermöglicht und damit die Defektkonzentration verringert. Darüber hinaus wird auch die Korngröße des Films durch die Wellenform moduliert, wobei bestimmte Wellenformen die Bildung größerer Körner fördern, was die mechanischen Eigenschaften des Films, wie etwa seine Härte und Verschleißfestigkeit, verbessern kann. Umgekehrt können kleinere Körner die elektrische Leitfähigkeit und die optischen Eigenschaften der Folie verbessern.

| Wellenform Typ | Defekt-Konzentration | Korngröße | Beeinflusste Filmeigenschaften |

|---|---|---|---|

| Sinusförmig | Hoch | Variabel | Dauerhaftigkeit, Härte |

| Quadratisch | Niedrig | Einheitlich | Leitfähigkeit, optisch |

Zusammenfassend lässt sich sagen, dass die Wahl der Wellenform der HF-Stromversorgung ein entscheidender Faktor für die strukturelle Integrität und die funktionalen Eigenschaften der gesputterten Schicht ist.

Spannungszustand

Der Spannungszustand innerhalb der gesputterten Schichten ist ein entscheidender Faktor, der ihre mechanischen Eigenschaften und ihre Gesamtleistung erheblich beeinflusst. Insbesondere gepulste Stromversorgungen spielen eine entscheidende Rolle bei der Beherrschung dieser Spannung, indem sie die kinetische Energie der Partikel während des Abscheidungsprozesses sorgfältig regulieren. Diese Regulierung führt zu einer Verringerung der inneren Folienspannung, die oft eine Hauptursache für Folienrisse und Delamination ist.

Durch die Modulation des Energieeintrags können gepulste Stromversorgungen den Aufbau von Druck- oder Zugspannungen innerhalb der Schicht abmildern. Diese Mäßigung wird durch eine präzise Steuerung der Energieverteilung im Plasma erreicht, wodurch sichergestellt wird, dass die Folie unter günstigeren Bedingungen wächst. Dadurch wird die Widerstandsfähigkeit der Folie gegen Risse erhöht und ihre allgemeine Zähigkeit verbessert. Dies ist besonders vorteilhaft bei Anwendungen, bei denen die Integrität der Schicht unter verschiedenen mechanischen Belastungen erhalten bleiben muss, wie z. B. bei verschleißfesten Beschichtungen oder flexibler Elektronik.

Zusammenfassend lässt sich sagen, dass der Einsatz von gepulsten Stromversorgungen nicht nur die Oberflächeneigenschaften der Folie verbessert, sondern auch ihre innere Struktur stärkt und sie widerstandsfähiger gegen mechanische Störungen macht. Dieser doppelte Nutzen unterstreicht, wie wichtig die Auswahl der richtigen Stromversorgungsart ist, um die gewünschten Eigenschaften und Leistungen der Folie zu erzielen.

Zusammenfassung der Auswirkungen von Stromversorgungen

DC-Stromversorgung

Die Verwendung einer Gleichstromversorgung bei Magnetron-Sputterprozessen führt häufig zu mehreren bemerkenswerten Problemen bei der Morphologie der gesputterten Schichten. Eines der Hauptprobleme ist die erhöhte Produktion von Partikeln. Diese Partikel können aus verschiedenen Quellen stammen, unter anderem aus dem Targetmaterial selbst oder aus den Wechselwirkungen innerhalb des Plasmas. Infolgedessen weist die Oberfläche der Schichten im Vergleich zu Schichten, die mit anderen Stromversorgungsarten wie gepulstem Gleichstrom (PDC) oder Hochfrequenz (RF) hergestellt werden, tendenziell einen höheren Grad an Rauheit auf.

Darüber hinaus ist die ungleichmäßige Verteilung des Films ein weiterer wesentlicher Nachteil von Gleichstromversorgungen. Diese Ungleichmäßigkeit ist auf den kontinuierlichen Charakter des Gleichstroms zurückzuführen, der nicht dasselbe Maß an Kontrolle und Modulation zulässt wie gepulste Ströme. Infolgedessen können Bereiche des Films übermäßig besputtert werden, was zu einer lokalen Ausdünnung oder sogar zu Löchern führt, während andere Bereiche nicht ausreichend besputtert werden, was zu einer ungleichmäßigen Dicke und Dichte führt.

Zusammenfassend lässt sich sagen, dass Gleichstromversorgungen zwar für bestimmte Anwendungen geeignet sind, dass aber ihre Einschränkungen bei der Steuerung der Partikelbildung, der Oberflächenrauheit und der Gleichmäßigkeit der Schicht eine sorgfältige Abwägung bei der Auswahl einer Stromversorgung für bestimmte Sputteranforderungen erforderlich machen.

Gepulste DC-Stromversorgung

Der Einsatz von gepulsten Gleichstromversorgungen in der Magnetron-Sputtertechnologie bietet erhebliche Vorteile bei der Verbesserung der Qualität der gesputterten Schichten. Einer der bemerkenswertesten Vorteile ist dieVerringerung der Oberflächenrauhigkeit. Im Gegensatz zu herkömmlichen Gleichstromversorgungen, die zur Bildung von winzigen Partikeln und Rissen führen können, erzeugen gepulste Gleichstromversorgungen glattere Schichtoberflächen. Diese glattere Oberfläche ist auf die kontrollierte Energieverteilung und die Plasmaeigenschaften zurückzuführen, die Unregelmäßigkeiten während des Abscheidungsprozesses minimieren.

Darüber hinaus tragen gepulste DC-Stromversorgungen bei zuverbesserter Gleichmäßigkeit der Abscheidung. Durch die Regulierung der kinetischen Energie der Partikel sorgen diese Stromversorgungen für eine konsistentere und gleichmäßigere Schichtabscheidung auf dem Substrat. Diese Gleichmäßigkeit ist entscheidend für Anwendungen, die präzise und homogene Schichten erfordern, wie z. B. in der Mikroelektronik und bei optischen Beschichtungen.

Zusammenfassend lässt sich sagen, dass der Einsatz von gepulsten DC-Stromversorgungen zu folgenden Ergebnissen führtglattere Oberflächen, geringere Rauhigkeit und verbesserte Gleichmäßigkeit der Abscheidungund machen sie zur bevorzugten Wahl für Anwendungen, die hochwertige Sputterschichten erfordern.

RF-Stromversorgung

Die Hochfrequenz (HF)-Stromversorgung spielt eine entscheidende Rolle bei der Verbesserung der Qualität der gesputterten Schichten, insbesondere bei nichtleitenden Targets. Diese Stromversorgungsmethode verbessert die Oberflächenebenheit der abgeschiedenen Schichten erheblich und sorgt für eine glattere und gleichmäßigere Beschichtung. Die HF-Stromversorgung erreicht dies durch die Optimierung der Plasmaaktivität, die eine bessere Umordnung der Atome während des Sputterprozesses ermöglicht.

Einer der Hauptvorteile des Einsatzes einer HF-Stromversorgung ist die Fähigkeit, eine homogenere Kristallstruktur zu erzeugen. Dies ist besonders vorteilhaft für nichtleitende Materialien, bei denen es oft schwierig ist, die strukturelle Integrität und Gleichmäßigkeit zu erhalten. Die erhöhte Plasmaaktivität trägt nicht nur zur Bildung eines geordneteren Kristallgitters bei, sondern verringert auch die Konzentration von Defekten in der Schicht.

Darüber hinaus ist der Einfluss der HF-Stromversorgung auf die Plasmaeigenschaften entscheidend. Durch die Beeinflussung der Plasmadichte, der Temperatur und der Energieverteilung schafft die HF-Stromversorgung eine Umgebung, die für die Abscheidung hochwertiger Schichten förderlich ist. Dies zeigt sich in der Verringerung der Korngröße und der allgemeinen Verbesserung der strukturellen Eigenschaften der Schicht.

Zusammenfassend lässt sich sagen, dass die HF-Stromversorgung nicht nur die Oberflächenebenheit und die Kristallstruktur der gesputterten Schichten verbessert, sondern auch die besonderen Herausforderungen im Zusammenhang mit nichtleitenden Targets angeht. Dies macht sie zu einem unverzichtbaren Werkzeug im Bereich des Magnetron-Sputterns, um eine hervorragende Schichtqualität zu erzielen.

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Ähnliche Artikel

- Die Rolle von Plasma in PECVD-Beschichtungen

- Vergleich der Leistung von PECVD und HPCVD in Beschichtungsanwendungen

- Eine Einführung in die chemische Gasphasenabscheidung (CVD)

- Warum PECVD für die Herstellung mikroelektronischer Geräte unerlässlich ist

- Eine Schritt-für-Schritt-Anleitung zum PECVD-Prozess