Merkmale und Anwendungen des Vakuum-Induktionsofens

Historischer Hintergrund und frühe Anwendungen

Die Anfänge des Vakuum-Induktionsofens gehen auf das Jahr 1917 in Deutschland zurück und markieren einen Schlüsselmoment in der metallurgischen Innovation. Diese bahnbrechende Technologie wurde zunächst eingesetzt, um die komplexen Herausforderungen beim Schmelzen von Metallen für Flugzeug- und Raketentriebwerke zu bewältigen, die Materialien von beispielloser Reinheit und Festigkeit erforderten. Die Vakuumumgebung, die diese frühen Öfen boten, ermöglichte die präzise Steuerung chemischer Reaktionen, die für die Herstellung von Hochleistungslegierungen unerlässlich waren.

In der Anfangsphase seiner Entwicklung wurde der Vakuum-Induktionsofen vor allem in der aufstrebenden Luft- und Raumfahrtindustrie eingesetzt. Der Bedarf an leichten, aber dennoch robusten Werkstoffen, die extremen Bedingungen standhalten, war akut, und der Vakuuminduktionsofen erwies sich als eine Lösung für diese strengen Anforderungen. Durch die Isolierung des Schmelzprozesses von atmosphärischen Verunreinigungen konnten die Ingenieure die hochreinen Metalle erzielen, die für den zuverlässigen Betrieb von Flugzeug- und Raketentriebwerken erforderlich waren.

Die ersten Anwendungen des Vakuum-Induktionsofens unterstrichen nicht nur sein Potenzial, sondern legten auch den Grundstein für seine zukünftige Weiterentwicklung. Mit der Weiterentwicklung der Technologie wuchs auch ihr Anwendungsbereich, der schließlich über die Luft- und Raumfahrt hinausging und eine Vielzahl von Branchen umfasste, die alle von den einzigartigen Vorteilen des Vakuum-Induktionsschmelzens profitieren.

Weitverbreiteter Einsatz in verschiedenen Branchen

Der Vakuum-Induktionsschmelzofen (VIM) ist in einer Vielzahl von Hightech-Industrien zu einem unverzichtbaren Werkzeug geworden, insbesondere in Bereichen, in denen Materialreinheit und Präzision von größter Bedeutung sind. Die Anwendungen reichen von der Luft- und Raumfahrt über die Verteidigungsindustrie bis hin zur Kernenergie und Elektronik, die alle von den einzigartigen Fähigkeiten der VIM-Öfen profitieren.

In der Luft- und Raumfahrtindustrie sind VIM-Öfen entscheidend für die Herstellung von Hochleistungslegierungen und Spezialstählen, die extremen Bedingungen standhalten können. Diese Werkstoffe werden für den Bau von Flugzeugtriebwerken, Strukturkomponenten und Raumfahrtteilen verwendet, bei denen Zuverlässigkeit und Langlebigkeit nicht verhandelbar sind. Durch die Möglichkeit, Metalle in einer kontrollierten Vakuumumgebung zu schmelzen und zu veredeln, wird sichergestellt, dass die Endprodukte strengen Qualitätsstandards genügen.

In ähnlicher Weise spielen VIM-Öfen im Verteidigungssektor eine Schlüsselrolle bei der Herstellung von Raketen und Flugkörpern. Die Präzision und Reinheit der hergestellten Metalle sind für die Funktionalität und Sicherheit dieser hochsensiblen Systeme unerlässlich. Die Vakuumumgebung verhindert die Verunreinigung durch atmosphärische Gase, die andernfalls die strukturelle Integrität der Komponenten schwächen könnten.

Auch in der Kernenergie werden VIM-Öfen zur Herstellung von Werkstoffen eingesetzt, die den rauen Bedingungen in Reaktoren standhalten können. Die Herstellung von Reaktorkomponenten, wie z. B. Brennstoffhüllen und Strukturmaterialien, erfordert Metalle mit außergewöhnlicher Reinheit und Beständigkeit gegen Strahlungsschäden. VIM-Öfen bieten die notwendige Kontrolle über den Schmelzprozess, um diese Eigenschaften zu erreichen.

In der Elektronikindustrie werden VIM-Öfen zur Herstellung von Legierungen und Spezialstählen verwendet, die für die Fertigung von Halbleitern und anderen empfindlichen elektronischen Komponenten unerlässlich sind. Der hohe Reinheitsgrad und die Möglichkeit, die chemische Zusammensetzung der Metalle genau zu steuern, sind entscheidend für die Leistung und Zuverlässigkeit dieser Bauteile.

| Industrie | Wichtigste Anwendungen | Vorteile der Verwendung von VIM-Öfen |

|---|---|---|

| Luft- und Raumfahrt | Flugzeugtriebwerke, Teile für Raumfahrzeuge | Hohe Zuverlässigkeit, Haltbarkeit und Reinheit |

| Verteidigung | Flugkörper, Raketen | Präzision, Sicherheit und strukturelle Integrität |

| Kernenergie | Reaktorkomponenten | Reinheit, Beständigkeit gegen Strahlungsschäden |

| Elektronik | Halbleiter, elektronische Komponenten | Hohe Reinheit, präzise chemische Kontrolle |

Die weite Verbreitung von VIM-Öfen in diesen Industriezweigen unterstreicht ihre Bedeutung für den technologischen Fortschritt und die Gewährleistung der Sicherheit und Effizienz kritischer Systeme.

Vorteile des Vakuum-Induktionsschmelzens

Das Vakuum-Induktionsschmelzen (VIM) bietet mehrere eindeutige Vorteile, die es zu einem bevorzugten Verfahren in verschiedenen hochpräzisen metallverarbeitenden Branchen machen. Einer der wichtigsten Vorteile ist diedie Eliminierung von Gasen. Unter dem extrem niedrigen Druck, der in der Regel bei 0,000001 Atmosphären liegt, werden unerwünschte Gase und potenziell schädliche flüchtige Elemente während des Schmelzens effektiv aus den Rohstoffen entfernt. Dieses Verfahren gewährleistet, dass das Endprodukt frei von Verunreinigungen ist, die andernfalls seine Qualität und Leistung beeinträchtigen könnten.

Darüber hinaus bietet das VIMaußergewöhnliche Kontrolle über die chemische Zusammensetzung. Das Fehlen einer Atmosphäre ermöglicht eine präzise und reproduzierbare Kontrolle der reaktiven Elemente im geschmolzenen Metall. Dieses Maß an Kontrolle ist entscheidend für die Herstellung von Legierungen mit spezifischen Eigenschaften, die Gewährleistung der Konsistenz in der Produktion und die Einhaltung strenger Industrienormen.

Ein weiterer entscheidender Vorteil ist diehervorragende Prozesskontrolle die VIM bietet. Die unabhängige Steuerung von Druck, Temperatur und induktivem Rühren schafft eine äußerst anpassungsfähige Umgebung. Diese Anpassungsfähigkeit ermöglicht die Entwicklung von Schmelzverfahren, die speziell auf die Legierungszusammensetzung und die gewünschten Endeigenschaften zugeschnitten sind. Durch die Möglichkeit der Feinabstimmung dieser Parameter wird sichergestellt, dass jede Metallcharge genau den Spezifikationen entspricht, die für die vorgesehene Anwendung erforderlich sind.

Zusammenfassend lässt sich sagen, dass die Vorteile des Vakuum-Induktionsschmelzens, einschließlich der Eliminierung von Gasen, der präzisen chemischen Kontrolle und der hervorragenden Anpassungsfähigkeit des Prozesses, es zu einer unverzichtbaren Technologie in Branchen machen, in denen Materialreinheit und -konsistenz von größter Bedeutung sind.

Vakuum-Induktionsschmelzverfahren

Schmelzen, Raffinieren und Legieren im Vakuum

Der Prozess des Schmelzens, Raffinierens und Legierens von Metallen in einer Vakuumumgebung bietet zahlreiche metallurgische Vorteile. Der Betrieb unter Vakuumbedingungen, typischerweise im Bereich von 10^-1 bis 10^-4 mbar, gewährleistet eine sauerstofffreie Atmosphäre. Diese Umgebung schränkt die Bildung von nichtmetallischen Oxideinschlüssen erheblich ein und verhindert die Oxidation reaktiver Elemente, wodurch die Reinheit des Metalls erhalten bleibt.

Da beim Vakuumschmelzen keine schützende Schlackenabdeckung vorhanden ist, verringert sich das Risiko einer unbeabsichtigten Verunreinigung der Schlacke oder von Einschlüssen im Barren. Dieses Verfahren erleichtert auch die genaue Einstellung der Legierungszusammensetzung und der Schmelztemperatur, wodurch sehr enge Zusammensetzungstoleranzen und niedrige Gasgehalte erreicht werden. Darüber hinaus begünstigen die Vakuumbedingungen die Entfernung unerwünschter Spurenelemente mit hohen Dampfdrücken und gelöster Gase wie Sauerstoff, Wasserstoff und Stickstoff.

Einer der wichtigsten Vorteile des Vakuumschmelzens ist die Möglichkeit, Metalle ohne wesentliche Verluste reaktiver Legierungselemente zu entkohlen. Dies ist besonders vorteilhaft für hochlegierte Stähle und Superlegierungen, bei denen ein sehr niedriger Kohlenstoffgehalt wichtig ist, um die Bildung von Karbiden zu verhindern und die Schweißbarkeit zu verbessern. Die Druckabhängigkeit der CO-Reaktion bei reduziertem Partialdruck des Kohlenmonoxids gewährleistet, dass dieser Entkohlungsprozess effizient und effektiv ist.

Schmelzsysteme auf Vakuumbasis werden auch zur Entfernung von Spurenelementen durch Verdampfung eingesetzt. Da sich über der Schmelze keine Gasphase befindet, können die Dämpfe ohne Wechselwirkung entweichen, was die Reinheit des Endprodukts erhöht. Diese sorgfältige Kontrolle des Schmelzprozesses gewährleistet, dass die entstehenden Metalle und Legierungen von höchster Qualität sind und sich für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, der Kernenergie und der Elektronikindustrie eignen.

Rolle bei der Herstellung von Hochtemperaturlegierungen

Vakuumschmelzverfahren spielen eine zentrale Rolle bei der Herstellung von Hochtemperaturlegierungen und verbessern deren Leistungsmerkmale erheblich. Durch den Betrieb in einer kontrollierten Vakuumumgebung erhöhen diese Verfahren nicht nur die maximale Betriebstemperatur der Legierungen, sondern gewährleisten auch ihre strukturelle Integrität und Langlebigkeit unter extremen Bedingungen.

In der Luft- und Raumfahrt und im Verteidigungssektor beispielsweise sind verformte Hochtemperaturlegierungen von entscheidender Bedeutung für die Herstellung von Komponenten wie Turbinenschaufeln, Triebwerksteilen und Strukturelementen, die hohen Temperaturen und Drücken standhalten müssen. Beim Vakuumschmelzen wird der Gehalt an Sauerstoff, Kohlenstoff, Stickstoff und Verunreinigungen im Metall genauestens kontrolliert, wodurch die Hochtemperaturfestigkeit und Korrosionsbeständigkeit erhöht wird. Diese Präzision ist für die Zuverlässigkeit und Effizienz von Motoren in Flugzeugen, Gasturbinen und Raketenantriebssystemen unerlässlich.

Auch gegossene Hochtemperaturlegierungen, die für die Herstellung komplizierter Teile wie Turbinenschaufeln und -scheiben verwendet werden, profitieren in hohem Maße vom Vakuumschmelzen. Diese Technik stellt sicher, dass die Fließfähigkeit und die Erstarrungsparameter des Metalls optimiert werden und Fehler wie Poren und Lunker minimiert werden. Infolgedessen weisen die Gussteile eine hervorragende Genauigkeit und Qualität auf und erfüllen die strengen Anforderungen von Hochleistungsanwendungen.

Zusammenfassend lässt sich sagen, dass Vakuumschmelzverfahren bei der Herstellung von Hochtemperaturlegierungen unverzichtbar sind, da sie die notwendige Verbesserung der Temperaturtoleranz, der Gefügefestigkeit und der allgemeinen Materialqualität bieten.

Ausrüstungsstruktur eines Vakuum-Induktionsschmelzofens

Hauptkomponenten

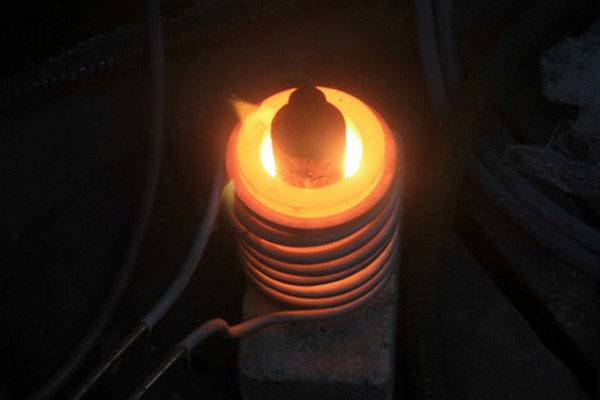

Der Vakuum-Induktionsschmelzofen ist ein hochentwickeltes Gerät, das aus mehreren kritischen Komponenten besteht, die alle eine wichtige Rolle im Schmelzprozess spielen. DerOfenmantel dient als schützendes Außengehäuse, das die Integrität der Vakuumumgebung gewährleistet. Im Inneren befindet sich derInduktor das für die Induktionserwärmung notwendige Magnetfeld, das sich direkt auf die Effizienz und die Kontrolle des Schmelzprozesses auswirkt. DerTiegel enthält das zu schmelzende Material, das häufig aus Materialien hergestellt wird, die hohen Temperaturen und chemischen Reaktionen standhalten können.

Um das Ausgießen des geschmolzenen Metalls zu erleichtern, verfügt der Ofen über einenKippmechanismusder eine präzise Steuerung des Neigungswinkels des Tiegels ermöglicht. Außerdem ist einKokillenmechanismus integriert, um das geschmolzene Metall beim Abkühlen zu Barren zu formen. Die Energieversorgung erfolgt über ein speziellesStromversorgungsgerätdie eine stabile und konstante Energiequelle gewährleistet. Schließlich ist einWasser-Kühlsystem zur Beherrschung der thermischen Belastung und zur Verhinderung einer Überhitzung der Ofenkomponenten unerlässlich.

Jede dieser Komponenten ist sorgfältig konstruiert und integriert, um den reibungslosen Betrieb des Vakuum-Induktionsschmelzverfahrens zu gewährleisten, was zu seiner Effizienz und Zuverlässigkeit in verschiedenen industriellen Anwendungen beiträgt.

Überlegungen zur Konstruktion

Bei der Konstruktion eines Vakuum-Induktionsschmelzofens müssen mehrere kritische Überlegungen angestellt werden, um optimale Leistung und Sicherheit zu gewährleisten. Einer der wichtigsten Punkte ist die Vermeidung von Vakuumentladung, die zu katastrophalen Ausfällen führen kann. Dies erfordert eine sorgfältige Abdichtung und die Verwendung hochwertiger Materialien, die den harten Bedingungen des Vakuums standhalten können.

Darüber hinaus ist die Isolierung aller elektrisch geladenen Körper von größter Bedeutung. Hierfür müssen spezielle Isoliermaterialien verwendet werden, die auch unter Hochspannungsbedingungen ihre Integrität bewahren und gleichzeitig resistent gegen thermischen Abbau sind. Eine ordnungsgemäße Isolierung gewährleistet nicht nur die Sicherheit des Betriebs, sondern erhöht auch die Effizienz der elektrischen Komponenten.

Ein weiterer wichtiger Aspekt der Konstruktion ist die Induktivität. Der Induktor muss frei von scharfen Ecken oder Graten sein, die zu örtlicher Erwärmung und möglichen Ausfällen führen können. Glatte, abgerundete Kanten verteilen die Wärme gleichmäßiger und verringern das Risiko eines mechanischen Ausfalls. Diese Detailgenauigkeit bei der Konstruktion des Induktors ist für die Langlebigkeit und Leistung des Ofens von entscheidender Bedeutung.

| Berücksichtigung der Konstruktion | Wichtigkeit |

|---|---|

| Vermeiden von Vakuumentladung | Verhindert katastrophale Ausfälle und gewährleistet die Betriebssicherheit. |

| Isolierung von Elektrokörpern | Erhöht die Sicherheit und Effizienz durch Aufrechterhaltung der Isolierung. |

| Glatte Induktorenkonstruktion | Verringert das Risiko eines mechanischen Versagens und gewährleistet eine gleichmäßige Wärmeverteilung. |

Diese Konstruktionsüberlegungen sind nicht nur technische Details, sondern von grundlegender Bedeutung für den erfolgreichen Betrieb eines Vakuum-Induktionsschmelzofens.

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Ähnliche Artikel

- Wie das Vakuum-Induktionsschmelzen herkömmliche Verfahren bei der Herstellung moderner Legierungen übertrifft

- Wie das Vakuum-Induktionsschmelzen katastrophale Materialausfälle in kritischen Komponenten verhindert

- Wie das Vakuum-Induktionsschmelzen (VIM) die Produktion von Hochleistungslegierungen verändert

- Schmelzverfahren und Wartung eines Vakuum-Induktionsschmelzofens

- Vakuum-Schmelzofen: Ein umfassender Leitfaden zum Vakuum-Induktionsschmelzen