Einführung in Pulververdichtungsmethoden

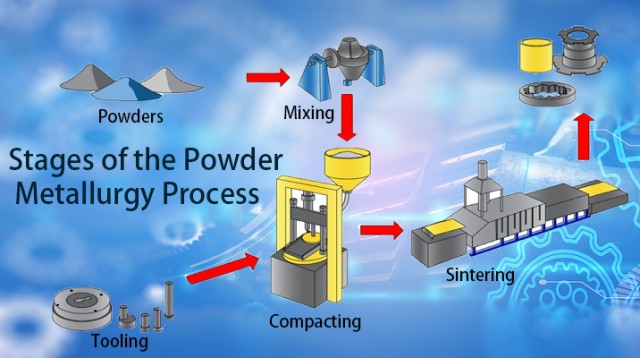

Bei der Pulververdichtung handelt es sich um ein Verfahren zur Bildung fester Objekte aus Pulver. Bei diesem Verfahren wird das Pulver in eine Matrize gepresst, wo es einem hohen Druck ausgesetzt wird, um einen festen Gegenstand zu formen. Es gibt verschiedene Methoden zur Pulververdichtung, darunter isostatisches Pressen, Formverdichtung, Extrusion und Spritzguss. Jede Methode hat ihre Vor- und Nachteile und die Wahl der Methode hängt von der konkreten Anwendung ab. Isostatisches Pressen ist eine beliebte Pulververdichtungsmethode, die gegenüber anderen Methoden mehrere Vorteile bietet. Dabei wird gleichmäßiger Druck aus allen Richtungen ausgeübt, was zu Produkten mit gleichmäßiger Dichte und Festigkeit führt.

Inhaltsverzeichnis

- Einführung in Pulververdichtungsmethoden

- Vergleich von isostatischem Pressen und Matrizenverdichtung

- Vorteile des isostatischen Pressens gegenüber der Matrizenverdichtung

- Vergleich von isostatischem Pressen und Extrudieren

- Vorteile des isostatischen Pressens gegenüber der Extrusion

- Fazit: Warum isostatisches Pressen besser ist

Vergleich von isostatischem Pressen und Matrizenverdichtung

Überblick

Isostatisches Pressen und Matrizenverdichtung sind zwei der gebräuchlichsten Pulververdichtungsverfahren bei der Herstellung von Laborgeräten. Sie haben ihre Vor- und Nachteile und die Wahl zwischen ihnen hängt von den spezifischen Anforderungen der herzustellenden Laborgeräte ab.

Isostatisches Pressen

Isostatisches Pressen ist eine Methode, bei der Druck aus allen Richtungen gleichmäßig ausgeübt wird, was zu Teilen mit hoher Dichte, Gleichmäßigkeit und Festigkeit führt. Die Verdichtung erfolgt unter hydrostatischen Bedingungen und die Werkzeuge bestehen aus Elastomerformen und nicht aus starren Matrizen. Die Palette der im isostatischen Verfahren hergestellten Keramikprodukte ist groß und wird als alternative Produktionsmethode zur Formverdichtung, Extrusion, Schlickerguss und Spritzguss eingesetzt. Die Vorteile des isostatischen Pressens sind vielfältig und lassen sich wie folgt zusammenfassen:

- geringe Verzerrung beim Brennen

- gleichmäßige Schrumpfung beim Brennen

- Teile können ohne Trocknung gebrannt werden

- geringere Bindemittelanteile im Pulver sind möglich

- Die meisten grünen (ungebrannten) Presslinge können maschinell bearbeitet werden

- geringe innere Spannungen im gepressten Pressling

- Sehr große Pressteilkapazität (Nassbeutel)

- niedrige Werkzeugkosten (Nassbeutel)

- höhere Dichte bei gegebenem Pressdruck als beim mechanischen Pressen erreichbar ist

- Fähigkeit zum Pressen von Presslingen mit sehr hohem Längen-Durchmesser-Verhältnis (> 200)

- Fähigkeit, Teile mit Innenformen zu pressen, einschließlich Gewinde, Keilnuten, Verzahnungen und Verjüngungen

- Fähigkeit, lange dünnwandige Teile zu pressen

- Fähigkeit, schwache Pulver zu pressen

- Fähigkeit, einen Pressling mit zwei oder mehr Pulverschichten mit unterschiedlichen Eigenschaften zu pressen.

Die Nachteile des isostatischen Pressens sind jedoch eine geringere Genauigkeit der gepressten Oberflächen neben dem flexiblen Beutel, relativ teures sprühgetrocknetes Pulver, das normalerweise für vollautomatische Trockenbeutelpressen erforderlich ist, und geringere Produktionsraten als bei Extrusion oder Formverdichtung.

Die Verdichtung

Bei der Matrizenverdichtung hingegen wird der Druck nur aus einer Richtung ausgeübt. Es wird zur Herstellung einfacher Formen wie Zylinder, Blöcke und Platten verwendet und ist kostengünstiger als isostatisches Pressen und daher ideal für die Massenproduktion. Allerdings sind der Matrizenverdichtung hinsichtlich der Komplexität der herstellbaren Formen Grenzen gesetzt.

Vergleich

Bezüglich der Dichteverteilung kaltgepresster Teile fehlt beim isostatischen Pressen die Matrizenwandreibung, die einen großen Einfluss hat. Der Verzicht auf Gleitmittel für die Formwände ermöglicht auch höhere Pressdichten und beseitigt Probleme, die mit der Entfernung von Gleitmitteln vor oder während des endgültigen Sinterns verbunden sind. Darüber hinaus kann bei Bedarf vor der Verdichtung die Luft aus dem losen Pulver evakuiert werden. Folglich sorgt die isostatische Verdichtung bei einem gegebenen Verdichtungsdruck für eine erhöhte und gleichmäßigere Dichte und eine relative Freiheit von Verdichtungsdefekten, wenn sie auf spröde oder feine Pulver angewendet wird. Aufgrund des gleichmäßigen Verdichtungsdrucks ist das Verhältnis von Querschnitt zu Höhe des Teils kein limitierender Faktor wie beim einachsigen Pressen. Darüber hinaus können mit kaltisostatischem Pressen komplexere Formen verdichtet werden, als dies mit uniaxialem Pressen möglich ist. Die Matrizenverdichtung hingegen ist kostengünstiger als das isostatische Pressen und eignet sich ideal für die Massenproduktion einfacher Formen.

Zusammenfassend lässt sich sagen, dass beide Methoden ihre Vor- und Nachteile haben und die Wahl zwischen ihnen von den spezifischen Anforderungen der herzustellenden Laborgeräte abhängt.

Vorteile des isostatischen Pressens gegenüber der Matrizenverdichtung

Isostatisches Pressen und Matrizenverdichtung sind zwei beliebte Methoden bei der Pulververdichtung, doch das isostatische Pressen bietet mehrere Vorteile gegenüber der Matrizenverdichtung.

Gleichmäßige Dichte und verbesserte mechanische Eigenschaften

Beim isostatischen Pressen wird das Pulver aus allen Richtungen dem gleichen Druck ausgesetzt, was zu einer gleichmäßigen Dichte und verbesserten mechanischen Eigenschaften des Endprodukts führt. Im Gegensatz dazu übt die Matrizenverdichtung Druck nur aus einer Richtung aus, was zu einer ungleichmäßigen Dichte und schwächeren mechanischen Eigenschaften führt.

Geeignet für komplexe Formen und dünne Wände

Durch isostatisches Pressen lassen sich auch komplexe Formen und dünne Wände realisieren, die durch Formverdichtung nicht erreicht werden können.

Vielseitigkeit der Materialien

Beim isostatischen Pressen kann eine Vielzahl von Materialien verwendet werden, darunter Keramik, Metalle und Verbundwerkstoffe, während die Matrizenverdichtung auf Materialien beschränkt ist, die dem während des Prozesses ausgeübten hohen Druck standhalten können.

Keine Notwendigkeit für Ordner

Durch isostatisches Pressen entfällt außerdem der Bedarf an Bindemitteln, die häufig bei der Formverdichtung verwendet werden und die Qualität des Endprodukts beeinträchtigen können.

Kostengünstig für die Großserienproduktion

Schließlich können durch isostatisches Pressen hohe Produktionsraten erzielt werden, was es zu einer kostengünstigen Option für die Großserienproduktion macht.

Insgesamt machen die Vorteile des isostatischen Pressens es zu einer bevorzugten Methode zur Pulververdichtung in verschiedenen Branchen, darunter Luft- und Raumfahrt, Automobil und Medizintechnik.

Vergleich von isostatischem Pressen und Extrudieren

Einführung

Die Pulververdichtung ist ein wesentlicher Prozess bei der Herstellung verschiedener Industriekomponenten. Isostatisches Pressen und Extrudieren sind zwei gängige Techniken zur Pulververdichtung. In diesem Abschnitt werden wir die beiden Methoden vergleichen und gegenüberstellen, um ihre einzigartigen Vor- und Nachteile zu ermitteln.

Isostatisches Pressen

Isostatisches Pressen ist ein Verfahren, bei dem ein Pulver aus allen Richtungen hohem Druck ausgesetzt wird, um eine gleichmäßige Dichte zu erzeugen. Das Verfahren bietet gegenüber der Extrusion mehrere Vorteile, beispielsweise die Möglichkeit, Teile mit komplexen Formen und einer besseren Gleichmäßigkeit der Dichte herzustellen. Darüber hinaus können durch isostatisches Pressen Teile mit höherer Grünfestigkeit hergestellt werden, was das Risiko einer Verformung bei der Nachbearbeitung verringert.

Extrusion

Beim Extrudieren wird ein Pulver durch eine Düse gepresst, um eine bestimmte Form zu erzeugen. Es ist eine kostengünstigere Methode zur Herstellung von Teilen mit einfachen Formen. Allerdings sind bei der Extrusion aufgrund der notwendigen Schmierung, die das Pulver verunreinigen kann, hinsichtlich der verarbeitbaren Materialien Grenzen gesetzt. Darüber hinaus kann die Extrusion aufgrund der Richtungsabhängigkeit des Prozesses zu einer ungleichmäßigen Dichteverteilung führen.

Form und Dimension

Durch isostatisches Pressen können Teile mit komplexen Formen mit sehr hoher Genauigkeit hergestellt werden. Andererseits ist die Extrusion auf einfachere Formen beschränkt und weist eine geringere Präzision bei den Abmessungen der hergestellten Teile auf.

Dichtegleichmäßigkeit

Beim isostatischen Pressen kann durch den aus allen Richtungen ausgeübten Druck eine höhere Gleichmäßigkeit der Dichte der hergestellten Teile erreicht werden. Im Gegensatz dazu kann die Extrusion aufgrund der Richtungsabhängigkeit des Prozesses zu einer ungleichmäßigen Dichteverteilung führen.

Grüne Stärke

Durch isostatisches Pressen können Teile mit höherer Grünfestigkeit hergestellt werden, wodurch das Risiko einer Verformung bei der Nachbearbeitung verringert wird. Dies ist auf den gleichmäßigen Druck zurückzuführen, der aus allen Richtungen ausgeübt wird. Extrudierte Teile können jedoch eine geringere Grünfestigkeit aufweisen, wodurch sie bei der Nachbearbeitung anfälliger für Verformungen sind.

Schmierung

Beim Extrudieren ist eine Schmierung erforderlich, um zu verhindern, dass das Pulver an der Matrize klebt, was zu einer Verunreinigung des Pulvers führen kann. Beim isostatischen Pressen ist keine Schmierung erforderlich, was den Prozess sauberer macht.

Kosten

Extrusion ist im Allgemeinen eine kostengünstigere Methode zur Herstellung von Teilen mit einfacheren Formen. Isostatisches Pressen ist teurer und erfordert spezielle Ausrüstung.

Abschluss

Zusammenfassend lässt sich sagen, dass sowohl isostatisches Pressen als auch Extrudieren ihre Vor- und Nachteile bei der Pulververdichtung haben. Die Wahl der Methode hängt von den spezifischen Anforderungen der Anwendung ab, wie beispielsweise der gewünschten Form, Dichte und Wirtschaftlichkeit. Isostatisches Pressen ist eine bessere Wahl für die Herstellung von Teilen mit komplexen Formen und höherer Gleichmäßigkeit der Dichte, während Extrusion besser für die Herstellung von Teilen mit einfacheren Formen und geringeren Kosten geeignet ist.

Vorteile des isostatischen Pressens gegenüber der Extrusion

Isostatisches Pressen und Extrudieren sind zwei beliebte Methoden zur Pulververdichtung, die in der Fertigungsindustrie eingesetzt werden. Beide Methoden haben ihre Vorteile, das isostatische Pressen bietet jedoch mehrere Vorteile gegenüber der Extrusion.

Gleichmäßige Dichte und Präzision

Beim isostatischen Pressen wird auf alle Seiten des Pulverpresslings gleicher Druck ausgeübt, was zu einer gleichmäßigen Dichte und einem hohen Maß an Präzision führt. Dieses Verfahren ist ideal, um komplexe Formen zu erzeugen und ein hohes Maß an Konsistenz in der Produktion zu erreichen.

Volumen der Pulververarbeitung

Ein weiterer Vorteil des isostatischen Pressens gegenüber der Extrusion ist die Möglichkeit, ein größeres Pulvervolumen auf einmal zu komprimieren. Isostatische Pressen verwenden eine flexible Form, wodurch ein größeres Pulvervolumen auf einmal komprimiert werden kann. Im Gegensatz dazu erfordert die Extrusion, dass das Pulver durch eine schmale Düse geführt wird, was die Menge an Pulver, die auf einmal verarbeitet werden kann, begrenzt.

Umgang mit einer größeren Bandbreite an Materialien

Isostatische Pressen sind auch in der Lage, eine größere Bandbreite an Materialien zu verarbeiten als Extrusionspressen. Dazu gehören Keramiken, Metalle und Legierungen, was es zu einer vielseitigen Methode zur Pulververdichtung macht. Darüber hinaus entstehen durch isostatisches Pressen Komponenten mit einer höheren Dichte, was zu stärkeren und haltbareren Endprodukten führt.

Kosteneffizient

Obwohl isostatisches Pressen im Allgemeinen teurer als Extrusion ist, kann es in bestimmten Situationen kostengünstiger sein. Durch isostatisches Pressen können beispielsweise Bauteile mit einem höheren Maß an Präzision hergestellt werden, wodurch die Notwendigkeit einer zusätzlichen Bearbeitung oder Endbearbeitung reduziert wird. Dies kann langfristig zu Kosteneinsparungen führen.

Konsistenz in der Produktion

Das isostatische Pressen sorgt durch den gleichmäßigen Druck, der auf den Pulverpressling ausgeübt wird, für eine höhere Konstanz in der Produktion. Dies führt zu einem hohen Maß an Präzision und Konsistenz im Endprodukt.

Komplexe Formen

Isostatisches Pressen ermöglicht die praktische Herstellung von Formen und Abmessungen, die mit anderen Methoden nur schwer oder gar nicht herstellbar sind. Dies liegt daran, dass sich die beim isostatischen Pressen verwendete flexible Form an komplexe Formen anpassen kann, was zu einem hohen Maß an Präzision und Konsistenz in der Produktion führt.

Zusammenfassend lässt sich sagen, dass das isostatische Pressen mehrere Vorteile gegenüber der Extrusion bietet, darunter gleichmäßige Dichte und Präzision, die Möglichkeit, ein größeres Pulvervolumen zu verarbeiten, eine größere Auswahl an Materialien zu verarbeiten, Kosteneffizienz, Konsistenz in der Produktion und die Möglichkeit, komplexe Formen herzustellen. Diese Vorteile machen das isostatische Pressen zu einer beliebten Wahl für Hersteller in einer Vielzahl von Branchen, darunter Luft- und Raumfahrt, Verteidigung und Automobilindustrie.

Fazit: Warum isostatisches Pressen besser ist

Zusammenfassend bietet das isostatische Pressverfahren mehrere Vorteile gegenüber anderen Pulververdichtungsverfahren wie Matrizenverdichtung, Extrusion und Spritzguss. Durch isostatisches Pressen entstehen Teile mit höherer Dichte, besserer Oberflächenbeschaffenheit und gleichmäßigeren Eigenschaften. Darüber hinaus können isostatische Pressen ein breites Spektrum an Materialien verarbeiten, darunter Keramik, Metalle und Verbundwerkstoffe. Die Fähigkeit zur Herstellung komplexer Formen und die hohe Reproduzierbarkeit des Prozesses machen isostatisches Pressen zu einer bevorzugten Option für viele Branchen, darunter Luft- und Raumfahrt, Medizin und Automobilindustrie. Wenn Sie also nach einer zuverlässigen und effizienten Pulververdichtungsmethode suchen, ist isostatisches Pressen die richtige Wahl.

Ähnliche Produkte

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Ähnliche Artikel

- Auswahl einer isostatischen Pressvorrichtung für das High-Density Molding

- Isostatische Presstechnik: Revolutionierung der Verdichtung von keramischen Werkstoffen

- Verfahren zur Herstellung von Zirkoniumdioxid-Keramikstäben: Isostatisches Pressen vs. Trockenpressen

- Wie isostatische Pressen zur Beseitigung von Materialfehlern beitragen

- Isostatische Presstechnik: Prinzipien, Klassifizierung und Anwendungen