Einführung in das isostatische Pressen

Isostatisches Pressen ist ein Herstellungsverfahren, das häufig bei der Herstellung komplex geformter Teile eingesetzt wird. Dabei wird aus allen Richtungen gleicher Druck auf ein Material ausgeübt, das sich in einer flexiblen Form befindet. Dadurch werden Hohlräume oder Porosität im Material beseitigt, was zu einem dichteren und festeren Endprodukt führt. Das isostatische Pressen kann je nach Materialeigenschaften und gewünschtem Endprodukt entweder durch kaltisostatisches Pressen (CIP) oder heißisostatisches Pressen (HIP) durchgeführt werden. Das Verfahren bietet gegenüber herkömmlichen Fertigungsmethoden mehrere Vorteile, darunter die Möglichkeit, komplexe Formen mit hoher Präzision und gleichmäßiger Dichte herzustellen, was es für viele Branchen zu einer attraktiven Option macht.

Inhaltsverzeichnis

Vorteile des isostatischen Pressens

Isostatisches Pressen ist ein Herstellungsverfahren, das mehrere Vorteile für die Herstellung von Teilen mit Innenformen bietet. Hier sind einige der Hauptvorteile des isostatischen Pressens:

1. Einheitliches und homogenes Produkt

Einer der Hauptvorteile des isostatischen Pressens ist die Möglichkeit, ein dichtes und homogenes Produkt herzustellen. Dabei wird Druck aus allen Richtungen ausgeübt, was zu einer gleichmäßigen Materialverteilung im gesamten Teil führt. Dadurch wird sichergestellt, dass das Produkt frei von Fehlern und Hohlräumen ist, was es ideal für Anwendungen macht, bei denen hohe Präzision erforderlich ist.

2. Komplexe Formen mit hoher Präzision

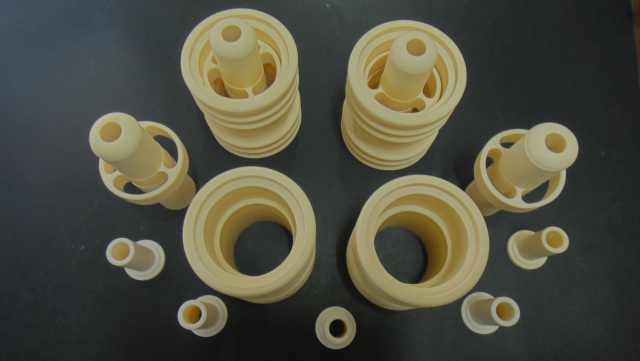

Durch isostatisches Pressen können Teile mit komplizierten Innenformen mit hoher Präzision hergestellt werden. Der Prozess sorgt dafür, dass das Material gleichmäßig im gesamten Teil verteilt wird, wodurch komplexe Formen geschaffen werden können, die mit herkömmlichen Fertigungstechniken nur schwer oder gar nicht herzustellen sind. Dies macht das Verfahren zu einer attraktiven Option für eine Vielzahl von Branchen.

3. Hohe Festigkeit und Haltbarkeit

Isostatisches Pressen ermöglicht die Herstellung von Teilen mit einer gleichmäßigen Mikrostruktur, was ihre mechanischen Eigenschaften verbessert. Dadurch entstehen Teile, die ein hohes Maß an Festigkeit und Haltbarkeit aufweisen. Darüber hinaus können mit dem Verfahren Teile mit einem hohen Reinheitsgrad hergestellt werden, was bei Anwendungen wichtig ist, bei denen Verunreinigungen schädlich sein können.

4. Reduzierte Bearbeitungs- und Materialkosten

Durch isostatisches Pressen können endkonturnahe Teile hergestellt werden, wodurch der Bearbeitungsaufwand reduziert wird. Dies kann zu erheblichen Kosteneinsparungen führen, da weniger Material für die Herstellung des Teils benötigt wird. Darüber hinaus ermöglicht das isostatische Pressen die Verbesserung von Legierungselementen, ohne dass es zu einer Entmischung im Material kommt, sodass hochwertige oder teure Materialien nur in kritischen Bereichen verwendet werden können.

5. Reduzierung der Durchlaufzeiten

Isostatisches Pressen ermöglicht die Herstellung komplexer Formen in Prototypen- und Produktionsmengen mit deutlich kürzeren Vorlaufzeiten im Vergleich zu anderen Fertigungsmethoden. Denn das Verfahren ermöglicht eine wirtschaftliche Herstellung der Teile ohne aufwändige Bearbeitung.

6. Große Auswahl an Komponentengrößen

Durch isostatisches Pressen können Teile mit einem breiten Größenspektrum hergestellt werden, von massiven 30-Tonnen-Near-Netto-PM-Formen bis hin zu verdichteten MIM-Teilen mit einem Gewicht von weniger als 100 Gramm. Darüber hinaus ist die Größe der Pressteile nur durch die Größe der isostatischen Druckkammer begrenzt.

Zusammenfassend lässt sich sagen, dass isostatisches Pressen ein effektives und effizientes Herstellungsverfahren ist, das gegenüber herkömmlichen Herstellungstechniken mehrere Vorteile bietet. Seine Fähigkeit, Teile mit komplexen Innenformen, hoher Präzision und gleichbleibender Qualität herzustellen, macht es zu einer attraktiven Option für eine Vielzahl von Branchen.

Pulvervorbereitung für isostatisches Pressen

Beim isostatischen Pressen wird ein Pulver mit gleichem Druck aus allen Richtungen in die gewünschte Form gepresst. Die Pulvervorbereitung ist ein entscheidender Schritt in diesem Prozess, da die Qualität des Endprodukts stark von der Qualität des Pulvers abhängt. Die folgenden Schritte sind bei der Pulvervorbereitung für das isostatische Pressen erforderlich:

Pulverauswahl

Das Pulver muss sorgfältig ausgewählt werden, um sicherzustellen, dass es die gewünschte Partikelgröße, Form und Verteilung aufweist. Die Größe und Form der Pulverpartikel können die mechanischen und physikalischen Eigenschaften des Endprodukts stark beeinflussen. Das Pulver muss außerdem frei von Verunreinigungen und Verunreinigungen sein.

Pulvermischen

Das Pulver wird typischerweise mit einem Bindemittel vermischt, um seine Festigkeit und Formbarkeit zu verbessern. Die Zusammensetzung der Pulver- und Bindemittelmischung wird sorgfältig kontrolliert, um sicherzustellen, dass das Endprodukt die gewünschten mechanischen und physikalischen Eigenschaften aufweist. Anschließend wird die Pulvermischung mit einer einachsigen Presse zu einem Vorformling verdichtet.

Vorformlingsbildung

Anschließend wird der Vorformling in eine flexible Form gelegt. Die Form muss sorgfältig konstruiert sein, um sicherzustellen, dass der Vorformling gleichmäßig und ohne Lufteinschlüsse oder Defekte in die gewünschte Form komprimiert wird. Anschließend wird der Vorformling einem isostatischen Hochdruckpressen unterzogen.

Isostatisches Hochdruckpressen

Dieser Prozess stellt sicher, dass das Pulver gleichmäßig in die gewünschte Form komprimiert wird, ohne Lufteinschlüsse oder Defekte. Der Hochdruck wird gleichmäßig aus allen Richtungen ausgeübt und sorgt so für eine gleichmäßige Verdichtung des Pulvers. Der Druck wird typischerweise durch ein flüssiges oder gasförmiges Medium ausgeübt, das das Pulver umgibt.

Vorteile der richtigen Pulverzubereitung

Die richtige Pulvervorbereitung ist entscheidend für die Qualität des Endprodukts. Das Verfahren bietet mehrere Vorteile, darunter die Möglichkeit, komplexe Formen mit hoher Präzision und Konsistenz, hoher Festigkeit und Dichte herzustellen sowie die Möglichkeit, mit einer Vielzahl von Materialien, einschließlich Keramik, Metallen und Verbundwerkstoffen, zu arbeiten. Außerdem werden viele der Einschränkungen beseitigt, die die Geometrie von Teilen einschränken, die in starren Formen unidirektional verdichtet werden. Es ist auf schwer zu verdichtende und teure Materialien wie Superlegierungen, Titan, Werkzeugstähle, Edelstahl und Beryllium anwendbar und bietet eine äußerst effiziente Materialausnutzung.

Zusammenfassend lässt sich sagen, dass die Pulvervorbereitung ein entscheidender Schritt beim isostatischen Pressen ist und sorgfältig kontrolliert werden muss, um qualitativ hochwertige Teile mit komplexen Innenformen herzustellen. Die richtige Auswahl, Mischung und Vorformung des Pulvers sind die entscheidenden Schritte zur Sicherstellung der Qualität des Endprodukts. Isostatisches Pressen wird aufgrund seiner Fähigkeit, komplexe Formen mit hoher Präzision und Konsistenz herzustellen, häufig in verschiedenen Branchen eingesetzt, darunter in der Luft- und Raumfahrt-, Automobil- und Medizinindustrie.

Kaltisostatisches Pressen (CIP)

Kaltisostatisches Pressen (CIP) ist ein Herstellungsverfahren zur Herstellung von Teilen mit komplexen Innenformen. Dabei handelt es sich um eine Form des isostatischen Pressens, bei dem mit einem flüssigen Medium hoher Druck auf einen mit Pulver gefüllten Behälter ausgeübt wird. Die Flüssigkeit verteilt den Druck gleichmäßig im gesamten Behälter, was zu einem gleichmäßigen Druck auf das Pulver führt. Dieser Druck verdichtet das Pulver und erzeugt ein festes Teil mit einer komplexen Innenform.

So funktioniert CIP

Beim kaltisostatischen Pressverfahren wird eine Form oder eine vakuumierte Probe in eine Kammer gegeben, die mit einer Arbeitsflüssigkeit, normalerweise Wasser mit einem Korrosionsinhibitor, gefüllt ist, die von einer externen Pumpe unter Druck gesetzt wird. Die Druckkammer ist so konzipiert, dass sie den starken zyklischen Belastungen standhält, die durch schnelle Produktionsraten entstehen, und berücksichtigt Ermüdungsversagen. Im Vergleich zum Kaltpressen wird beim isostatischen Verdichten ein gleichmäßiger Druck über die gesamte Oberfläche der Form ausgeübt. Die Matrizenwandreibung, die einen großen Einfluss auf die Dichteverteilung kaltgepresster Teile hat, fehlt; so werden wesentlich gleichmäßigere Dichten erzielt.

Vorteile von CIP

CIP bietet gegenüber herkömmlichen Fertigungsmethoden mehrere Vorteile, darunter die Möglichkeit, Teile mit hoher Dichte, Gleichmäßigkeit und Festigkeit herzustellen. Darüber hinaus können mit CIP Teile mit komplexen Formen hergestellt werden, die mit anderen Methoden nur schwer oder gar nicht herzustellen wären. Das Verfahren ist außerdem kostengünstig und umweltfreundlich, da weniger Abfall entsteht als bei anderen Herstellungsverfahren.

Anwendungen von CIP

CIP wird häufig bei der Herstellung von Keramik- und Metallteilen wie Turbinenschaufeln, Wärmetauschern und Motorkomponenten eingesetzt. Das Verfahren wird auch zur Herstellung von Teilen für die Medizin- und Luft- und Raumfahrtindustrie eingesetzt. Bei typischen Drücken von 1.035 bis 4.138 bar (15.000 bis 60.000 psi) und einer Umgebungstemperatur von bis zu 93 °C (200 °F) kann CIP 95 % der theoretischen Dichte für Keramik erreichen. Zu den üblichen Anwendungen für CIP gehören die Konsolidierung von Keramikpulvern, das Komprimieren von Graphit, feuerfesten Materialien und elektrischen Isolatoren sowie anderen Feinkeramiken für zahnmedizinische und medizinische Anwendungen.

Elektrische CIP

Im Vergleich zur manuellen CIP kann die elektrische CIP eine bessere Druckkontrolle ermöglichen. Hierbei handelt es sich um eine Methode, bei der pulverförmige Materialien vor der Bearbeitung oder dem Sintern zu einer festen, homogenen Masse verdichtet werden. Es wird üblicherweise für Teile verwendet, die zu groß sind, um in einachsigen Pressen gepresst zu werden, und die im gesinterten Zustand keine hohe Präzision erfordern.

Zusammenfassend lässt sich sagen, dass Kaltisostatisches Pressen (CIP) ein wichtiges Werkzeug in der Fertigungsindustrie ist und die Herstellung hochwertiger Teile mit komplexen Innenformen ermöglicht. Aufgrund seiner Vorteile ist es eine beliebte Wahl für Unternehmen, die Hochleistungskomponenten für ein breites Anwendungsspektrum herstellen möchten.

Heißisostatisches Pressen (HIP)

Heißisostatisches Pressen (HIP) ist eine einzigartige Methode des isostatischen Pressens, die zur Herstellung von Teilen mit Innenformen und zur Erzielung gleichmäßiger Dichten in einem Material verwendet wird. Beim HIP wird ein Material erhitzt und gleichzeitig Druck darauf ausgeübt. Das Verfahren wird häufig bei der Herstellung von Hochleistungskomponenten für die Luft- und Raumfahrt- und Medizinindustrie eingesetzt.

Wie funktioniert HIP?

Dabei wird das Material in einen verschlossenen Behälter gegeben, der dann mit Gas gefüllt und auf hohe Temperaturen erhitzt wird. Der beim Erhitzen ausgeübte Druck sorgt dafür, dass das Material gleichmäßig komprimiert wird, was zu einer erhöhten Dichte und Festigkeit führt. Die Oberflächen der Hohlräume verbinden sich durch Diffusion miteinander, um die Defekte effektiv zu beseitigen und eine nahezu theoretische Dichte zu erreichen, während gleichzeitig die mechanischen Eigenschaften der Teile wie Feingussteile verbessert werden. Temperatur, Druck und Prozesszeit werden präzise gesteuert, um optimale Materialeigenschaften zu erreichen.

Vorteile von HIP

HIP ist besonders nützlich bei der Herstellung von Teilen mit komplizierten Innengeometrien, wie etwa Turbinenschaufeln und Zahnimplantaten. HIP beseitigt außerdem jegliche Porosität oder Hohlräume im Material, was zu einem gleichmäßigeren und zuverlässigeren Endprodukt führt. Aufgrund seiner Wirksamkeit erfreut sich HIP in der Fertigungsindustrie zunehmender Beliebtheit als Möglichkeit zur Herstellung hochwertiger, komplexer Komponenten.

Anwendungen von HIP

HIP ist ein etabliertes Verfahren zur Verbesserung einer Vielzahl von Materialien wie Titan, Stahl, Aluminium und Superlegierungen. Mit diesem Verfahren können Hohlräume innerhalb eines Gussstücks reduziert oder beseitigt werden und eingekapselte Pulver können verfestigt werden, um vollständig dichte Materialien zu erzeugen. Außerdem können ähnliche und unterschiedliche Materialien miteinander verbunden werden, um einzigartige und kostengünstige Komponenten herzustellen.

Vorteile von HIP

Wenn HIP als integraler Bestandteil des Herstellungsprozesses integriert wird, reduziert es den Ausschuss und verbessert die Ausbeute. Es ermöglicht häufig den Ersatz von Schmiedeteilen durch Gussteile und reduziert die Anforderungen an die Qualitätssicherungsprüfung durch Verbesserung der Materialeigenschaften und Reduzierung der Eigenschaftsstreuung. Mit HIP können Materialeigenschaften optimiert und Parameter festgelegt werden, um den Bedarf an nachfolgender Wärmebehandlung zu minimieren. Verarbeitete Teile weisen eine erhöhte Zuverlässigkeit und eine längere Lebensdauer auf. HIP ermöglicht die Herstellung kleinerer, leichterer Teile mit ähnlicher oder besserer Leistung und kann die Gesamtproduktionskosten eines Produkts senken.

Zusammenfassend lässt sich sagen, dass HIP ein äußerst effektives Verfahren zur Herstellung hochwertiger, komplexer Bauteile mit komplizierten Innengeometrien ist. Es ist in einer Vielzahl von Branchen nützlich, darunter in der Luft- und Raumfahrt sowie in der Medizinbranche, und bietet viele Vorteile gegenüber herkömmlichen Herstellungsverfahren.

Hauptvorteile des isostatischen Pressens

Isostatisches Pressen ist ein vielseitiges Herstellungsverfahren, das gegenüber herkömmlichen Pressverfahren mehrere Vorteile bietet. Hier sind die Hauptvorteile des isostatischen Pressens:

Fähigkeit zur Herstellung komplexer Geometrien

Isostatisches Pressen ermöglicht die Herstellung von Teilen mit komplexen Geometrien, einschließlich Innenformen, mit hoher Genauigkeit und Konsistenz. Der Prozess übt einen gleichmäßigen Druck auf das Pulver aus, wodurch ein dichtes und gleichmäßiges Teil entsteht. Dies ist besonders nützlich bei Anwendungen, bei denen die Maßhaltigkeit von entscheidender Bedeutung ist.

Herstellung von Teilen mit hoher Gleichmäßigkeit

Isostatisches Pressen ermöglicht die Herstellung von Teilen mit einem hohen Grad an Gleichmäßigkeit. Dies ist wichtig bei Anwendungen, bei denen gleichbleibende Qualität und Leistung erforderlich sind. Der Prozess trägt dazu bei, die strukturelle Integrität und Haltbarkeit des Teils zu verbessern.

Auswahl an Materialien

Mit isostatischem Pressen können Teile aus einer Reihe von Materialien hergestellt werden, darunter Metalle, Keramik und Verbundwerkstoffe. Dies macht es zu einem vielseitigen Herstellungsverfahren, das in verschiedenen Anwendungen eingesetzt werden kann.

Herstellung von Teilen für Hochtemperatur- oder Hochdruckanwendungen

Isostatisches Pressen eignet sich besonders für die Herstellung von Teilen, die in Hochtemperatur- oder Hochdruckanwendungen eingesetzt werden. Der Prozess trägt dazu bei, die strukturelle Integrität und Haltbarkeit des Teils zu verbessern und es unter extremen Arbeitsbedingungen zuverlässiger zu machen.

Reduzierung von Mängeln

Isostatisches Pressen trägt dazu bei, Fehler wie Poren, Risse und Entmischungen zu reduzieren, die bei der Herstellung von Gussprodukten verbleiben. Diese Mängel verringern die Materialleistung, Lebensdauer und Stabilität erheblich. Das Verfahren trägt dazu bei, die mechanischen Eigenschaften und die Verarbeitbarkeit von Materialien für die additive Fertigung zu verbessern.

Zusammenfassend lässt sich sagen, dass isostatisches Pressen ein vielseitiges und effektives Herstellungsverfahren ist, das gegenüber herkömmlichen Pressmethoden mehrere Vorteile bietet. Die Fähigkeit zur Herstellung komplexer Geometrien, ein hoher Grad an Gleichmäßigkeit, eine große Auswahl an Materialien, die Herstellung von Teilen für Hochtemperatur- oder Hochdruckanwendungen und die Reduzierung von Fehlern sind einige der Hauptvorteile des isostatischen Pressens.

Abschluss

Zusammenfassend lässt sich sagen, dass isostatisches Pressen ein äußerst effektives Herstellungsverfahren zur Herstellung von Teilen mit komplexen Formen und inneren Merkmalen ist. Der Prozess umfasst die Pulvervorbereitung, das kalt- oder heißisostatische Pressen und das Sintern. Isostatisch gepresste Teile haben verbesserte mechanische Eigenschaften, eine gleichmäßige Dichte und sind resistent gegen Risse und Verformungen. Obwohl das Verfahren kostspielig sein kann, ist es aufgrund der Vorteile der Herstellung hochwertiger Teile mit komplexen Geometrien eine lohnende Investition. Isostatisches Pressen wird häufig in der Luft- und Raumfahrt-, Medizin- und Automobilindustrie eingesetzt.

Ähnliche Produkte

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

Ähnliche Artikel

- Was ist eine isostatische Pressmaschine?

- Umfassender Leitfaden zum isostatischen Pressen: Prozesse und Funktionen

- Das isostatische Pressverfahren und seine Arten verstehen

- Umfassender Leitfaden zum isostatischen Pressen: Arten, Prozesse und Merkmale(3)

- Wie isostatische Pressen zur Beseitigung von Materialfehlern beitragen