Einführung in Sputtering-Targets

Herstellungsmethoden

Bei der Herstellung von Sputtertargets sind vor allem zwei Methoden zu unterscheiden: Pulvermetallurgie und Gießen. Jedes Verfahren hat seine eigenen Vorteile und eignet sich für unterschiedliche Materialien und Anwendungen.

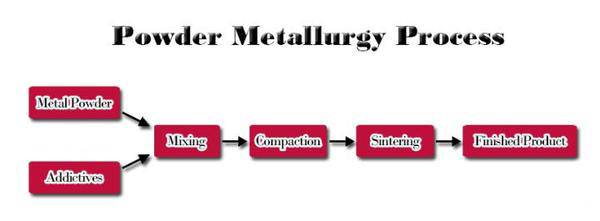

Pulvermetallurgie

Dieses Verfahren wird besonders bei Materialien mit hohem Schmelzpunkt, komplexen Legierungen und seltenen Edelmetallen bevorzugt. Das Verfahren umfasst mehrere komplizierte Schritte:

- Vorbereitung des Rohmaterials: Hochreine Pulver werden durch physikalische und chemische Reinigungsverfahren aufbereitet.

- Gießen und Kaltpressen: Die Pulver werden verdichtet und bei Raumtemperatur zu einem festen Block verbunden.

- Vakuum-Heißpressen: Die Knüppel werden erhitzt und im Vakuum gepresst, um Oxidation zu verhindern und die Dichte zu erhöhen.

- Isostatisches Heißpressen: Gleichmäßiger hoher Druck und hohe Temperatur werden angewendet, um die Materialeigenschaften zu verbessern.

- Mechanische Bearbeitung: Das Material wird maschinell bearbeitet, um die erforderlichen Abmessungen zu erreichen.

- Löten von Trägerplatten: Die bearbeitete Scheibe wird zur zusätzlichen Unterstützung und Festigkeit auf eine Metallplatte geschweißt.

- Inspektion: Es werden Qualitätskontrollen durchgeführt, einschließlich Schweißung, chemische Analyse, metallographische Analyse und Maßkontrolle.

- Reinigung und Versand: Die Endreinigung und der Versand des Zielmaterials.

Gießen

Das Gießen hingegen eignet sich besser für Materialien, die nicht die hohe Präzision und Reinheit der Pulvermetallurgie erfordern. Bei dieser Methode wird das Material geschmolzen und in eine Form gegossen, um das Target zu formen. Das Gießen ist zwar einfacher und kostengünstiger, erreicht aber möglicherweise nicht den gleichen Grad an Materialintegrität und Reinheit wie die Pulvermetallurgie.

Beide Verfahren spielen eine entscheidende Rolle bei der Herstellung von Sputtertargets, wobei jedes Verfahren unterschiedliche Material- und Produktionsanforderungen erfüllt.

Pulvermetallurgisches Verfahren

Anwendbare Szenarien

Das pulvermetallurgische Verfahren eignet sich besonders gut für die Herstellung von Sputtertargets aus Metallen mit hohem Schmelzpunkt , komplexen Legierungen und seltenen Edelmetallen . Diese Materialien stellen aufgrund ihrer einzigartigen physikalischen und chemischen Eigenschaften oft eine große Herausforderung für herkömmliche Herstellungsverfahren dar.

Zum Beispiel, Metalle mit hohem Schmelzpunkt wie Wolfram und Molybdän, spezielle Techniken, um ihre hohen Temperaturen und ihre Verformungsbeständigkeit zu beherrschen. Die Pulvermetallurgie ermöglicht die präzise Steuerung der Eigenschaften dieser Werkstoffe und stellt sicher, dass das Endprodukt die strengen Anforderungen verschiedener industrieller Anwendungen erfüllt.

Komplexe Legierungen hingegen bestehen oft aus mehreren Elementen mit unterschiedlichen Schmelzpunkten und Reaktivitäten. Die Pulvermetallurgie ermöglicht die homogene Vermischung dieser Elemente auf Partikelebene, was zu einem einheitlicheren und zuverlässigeren Endprodukt führt. Diese Methode ist von entscheidender Bedeutung für Legierungen, die in Hightech-Industrien wie der Luft- und Raumfahrt und der Elektronik verwendet werden.

Und zuletzt, seltene Edelmetalle wie Platin und Gold sind oft knapp und erfordern effiziente Herstellungsverfahren, um den Abfall zu minimieren. Die Pulvermetallurgie bietet einen kosteneffizienten und umweltfreundlichen Ansatz für die Verarbeitung dieser wertvollen Materialien und stellt sicher, dass jede Unze optimal genutzt wird.

Zusammenfassend lässt sich sagen, dass das pulvermetallurgische Verfahren die bevorzugte Wahl für die Herstellung von Sputtertargets aus diesen anspruchsvollen Materialien ist, da es Präzision, Konsistenz und Effizienz bietet.

Prozess-Schritte

Die Herstellung von Sputtertargets mit Hilfe der Pulvermetallurgie umfasst eine Reihe von sorgfältig geplanten Schritten. Diese Schritte sollen die Herstellung hochwertiger Targets gewährleisten, die präzise Spezifikationen und Leistungskriterien erfüllen.

-

Vorbereitung des Rohmaterials: Der Prozess beginnt mit der Auswahl und Aufbereitung von hochreinen Pulvern. Diese Pulver werden durch physikalische und chemische Verfahren gründlich gereinigt, um alle Verunreinigungen zu entfernen, die die Leistung des Endprodukts beeinträchtigen könnten.

-

Gießen und Kaltpressen: Sobald die Rohstoffe aufbereitet sind, werden sie geformt und kalt gepresst. In dieser Phase werden die Pulverpartikel bei Raumtemperatur zu einem festen Block verdichtet, so dass eine starke Verbindung zwischen den Partikeln entsteht, ohne dass hohe Temperaturen erforderlich sind.

-

Vakuum-Heißpressen: Der Rohling wird dann in eine Vakuumumgebung gebracht und sowohl Hitze als auch Druck ausgesetzt. Dieses Verfahren trägt dazu bei, das Material weiter zu verdichten und seine Dichte zu erhöhen, während es gleichzeitig die Oxidation verhindert, die für die Reinheit des Targets entscheidend ist.

-

Isostatisches Heißpressen: Nach dem Vakuum-Heißpressen wird das Material heißisostatisch gepresst. Bei diesem Schritt werden gleichmäßig hoher Druck und hohe Temperaturen angewandt, wodurch die Eigenschaften des Materials, einschließlich seiner Dichte und mechanischen Festigkeit, erheblich verbessert werden.

-

Mechanische Bearbeitung: Nach dem Pressen wird das Material maschinell bearbeitet, um die genauen Abmessungen für das Sputtertarget zu erhalten. Durch diese Präzisionsbearbeitung wird sichergestellt, dass das Target die spezifische Größe und Form aufweist, die für die vorgesehene Anwendung erforderlich ist.

-

Löten von Trägerplatten: Das maschinell bearbeitete Target wird dann auf eine metallische Trägerplatte geschweißt. Dieser Schritt sorgt für zusätzliche Unterstützung und Festigkeit, damit das Target den harten Anforderungen des Sputterprozesses standhalten kann.

-

Inspektion: Bevor das Target als einsatzbereit gilt, wird es einer Reihe von Qualitätsprüfungen unterzogen. Dazu gehören Schweißprüfungen, chemische Analysen, metallografische Analysen und Maßprüfungen, um sicherzustellen, dass es alle erforderlichen Normen erfüllt.

-

Reinigung und Versand: Die letzten Schritte umfassen eine gründliche Reinigung der Zielscheibe, um alle verbleibenden Verunreinigungen zu entfernen, und die Verpackung für den Versand. Eine ordnungsgemäße Reinigung und Verpackung ist unerlässlich, um das Target während des Transports vor Beschädigungen zu schützen und sicherzustellen, dass es in einwandfreiem Zustand am Bestimmungsort eintrifft.

Detaillierte Prozess-Schritte

Vorbereitung des Rohmaterials

Die Vorbereitung der Rohstoffe ist ein entscheidender erster Schritt im pulvermetallurgischen Verfahren zur Herstellung von Sputtertargets. In dieser Phase werden die Pulver sorgfältig gereinigt, um einen hohen Reinheitsgrad zu erreichen, der für die Leistung und Zuverlässigkeit des endgültigen Sputtertargets entscheidend ist. Die eingesetzten Reinigungsmethoden lassen sich grob in physikalische und chemische Verfahren einteilen.

Zu den physikalischen Reinigungsverfahren gehören in der Regel Methoden wie die Vakuumdestillation, die Zonenverfeinerung und die elektromagnetische Trennung. Diese Verfahren eignen sich besonders gut zur Entfernung flüchtiger Verunreinigungen und zur Trennung verschiedener Materialien auf der Grundlage ihrer physikalischen Eigenschaften. So kann die Vakuumdestillation Gase und Verunreinigungen mit niedrigem Siedepunkt wirksam reduzieren, während die Zonenveredelung durch Ausnutzung des Prinzips des selektiven Schmelzens und Erstarrens zur Beseitigung von festen Verunreinigungen beiträgt.

Chemische Reinigungsverfahren hingegen umfassen Prozesse wie Lösungsmittelextraktion, chemische Gasphasenabscheidung und elektrochemische Behandlung. Bei der Lösungsmittelextraktion wird beispielsweise die selektive Löslichkeit genutzt, um Verunreinigungen vom Zielmaterial abzutrennen, während bei der chemischen Gasphasenabscheidung hochreine Schichten auf den Pulverpartikeln abgeschieden werden können. Durch elektrochemische Behandlungen, wie z. B. Elektropolieren, können Oberflächenverunreinigungen entfernt und die Partikelmorphologie verfeinert werden.

Die Wahl der Reinigungsmethode hängt oft von dem jeweiligen Material und dem gewünschten Reinheitsgrad ab. Bei Metallen mit hohem Schmelzpunkt, komplexen Legierungen und seltenen Edelmetallen wird häufig eine Kombination aus physikalischen und chemischen Verfahren angewandt, um sicherzustellen, dass das fertige Pulver die strengen Reinheitsanforderungen erfüllt, die für Hochleistungs-Sputtertargets erforderlich sind.

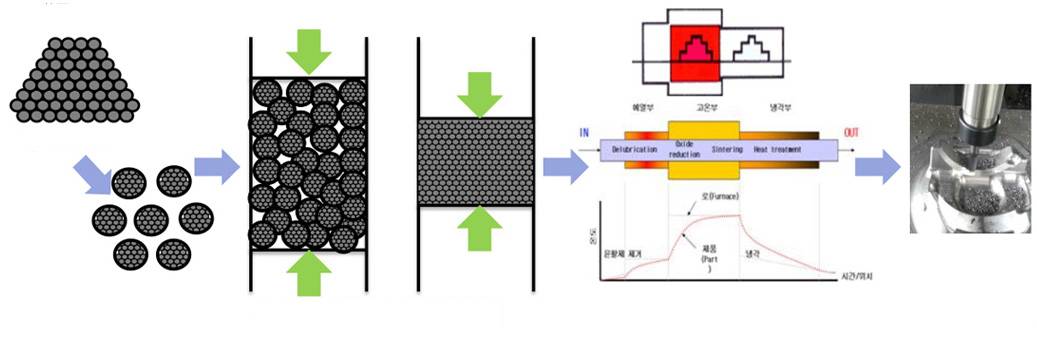

Formgebung und Kaltpressen

Formgebung und Kaltpressen sind entscheidende erste Schritte im pulvermetallurgischen Prozess zur Herstellung von Sputtertargets. In dieser Phase werden die Pulverpartikel bei Raumtemperatur sorgfältig verdichtet und verbunden, um einen festen Block zu bilden. Das Hauptziel dieses Prozesses besteht darin, eine dichte, gleichmäßige Struktur zu schaffen, die den nachfolgenden Hochtemperatur- und Hochdruckbehandlungen standhält.

Beim Kaltpressen werden in der Regel hydraulische oder mechanische Pressen eingesetzt, um einen erheblichen Druck auf die Pulverpartikel auszuüben. Durch diesen Druck werden die Partikel verfestigt, wodurch Hohlräume eliminiert und eine hohe Dichte erreicht wird. Der so entstandene Block ist die Vorstufe zu weiteren Verarbeitungsschritten wie dem Vakuum-Heißpressen und dem heißisostatischen Pressen, die die Eigenschaften des Materials verfeinern.

Schlüsselfaktoren für den Erfolg des Kaltpressens sind die Homogenität des Pulvers, die Präzision der Pressvorrichtung und die Kontrolle der Umgebungsbedingungen zur Vermeidung von Verunreinigungen. Der hergestellte Block muss frei von Rissen und anderen Mängeln sein, da diese die Integrität des endgültigen Sputtertargets beeinträchtigen können.

Zusammenfassend lässt sich sagen, dass die Formgebung und das Kaltpressen die Grundlage für die nachfolgenden Schritte bei der Herstellung von Sputtertargets bilden und ein robustes und homogenes Ausgangsmaterial gewährleisten.

Vakuum-Heißpressen

Das Vakuum-Heißpressen ist eine spezielle Technik zur Verdichtung und Formgebung von Materialien in einer kontrollierten, sauerstofffreien Umgebung. Dieser Prozess ist besonders wichtig für Materialien, die eine hohe Dichte und porenfreie Strukturen benötigen, um optimale mechanische, thermische oder optische Eigenschaften zu erzielen. Das Verfahren umfasst das gleichzeitige Erhitzen und Pressen des Materials unter Vakuumbedingungen, was den Massentransfer von Pulverpartikeln durch Prozesse wie Diffusion und Fließen erleichtert und so die Verdichtung des Zielmaterials verbessert.

Hauptmerkmale und Anwendungen

- Material-Kompatibilität: Geeignet für eine Reihe von Werkstoffen, darunter Metalle und Keramiken, die aufgrund niedriger Diffusionskoeffizienten schwer zu sintern sind oder porenfreie Strukturen erfordern.

- Form-Komplexität: In erster Linie für einfache Formen wie Platten, Blöcke und Zylinder geeignet. Mit fortschrittlichen Formen können jedoch auch komplexere Formen hergestellt werden.

- Presskraft und Temperatur: Arbeitet mit Presskräften von 50 kN bis 800 Tonnen und Temperaturen bis zu 2600°C, geeignet für Bauteile mit Durchmessern von 700mm bis 1500mm.

Vorteile

- Verbesserte Verdichtung: Die gleichzeitige Anwendung von Wärme und Druck beschleunigt den Sinterprozess und führt zu höheren Dichten.

- Temperatur- und Zeiteffizienz: Reduziert die Sintertemperatur und die Sinterzeit im Vergleich zu herkömmlichen Verfahren.

- Kontrolle der Korngröße: Wirksame Begrenzung des Kornwachstums, was für die Aufrechterhaltung der Materialintegrität und -leistung entscheidend ist.

Anwendungen in der Keramik

- Zusammengesetzte Materialien: Umfasst MMC (Metallmatrix-Verbundwerkstoffe) und CMC (Keramikmatrix-Verbundwerkstoffe).

- Hochleistungskeramik: Wie Siliziumnitrid, Al2O3, TiC/TiN und Sialon, die in Schneidwerkzeugen, hochbelastbaren Ventilkomponenten und verschleißfesten Teilen verwendet werden.

- Funktionskeramik: Beispiele sind PLZT (Bleilanthan-Zirkonat-Titanat) und andere Hochleistungskeramiken, die in verschiedenen industriellen Anwendungen eingesetzt werden.

Das Vakuum-Heißpressen ist ein Eckpfeiler bei der Herstellung von hochwertigen Sputtertargets und stellt sicher, dass die Endprodukte strenge Leistungs- und Strukturanforderungen erfüllen.

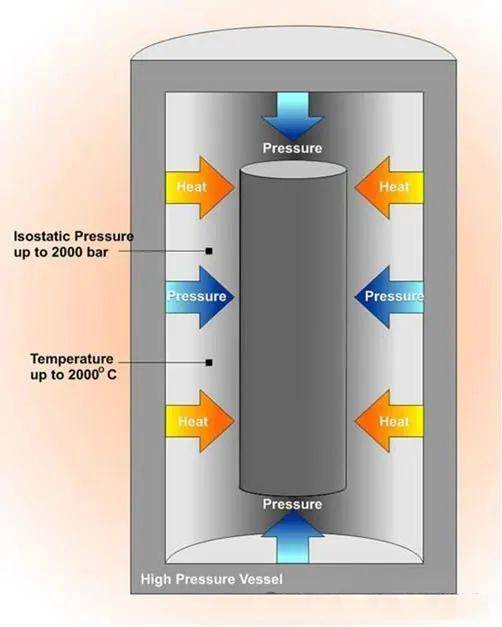

Heißisostatisches Pressen

Heißisostatisches Pressen (HIP) ist ein hochentwickeltes Herstellungsverfahren, bei dem sowohl erhöhte Temperatur als auch gleichmäßiger Gasdruck eingesetzt werden, um die Eigenschaften verschiedener Materialien wie Metalle, Keramiken, Polymere und Verbundwerkstoffe zu verbessern. Diese Methode ist besonders effektiv bei der Beseitigung von Porosität und der Erhöhung der Dichte dieser Materialien, wodurch ihre mechanischen Eigenschaften und ihre Verarbeitbarkeit erheblich verbessert werden.

Bei diesem Verfahren wird eine Form verwendet, die in der Regel aus Blech mit einem hohen Schmelzpunkt hergestellt wird, um die strukturelle Integrität während des gesamten Vorgangs zu gewährleisten.Bei bestimmten Spezialanwendungen können auch Keramikformen verwendet werden.Die Form wird mit dem zu verarbeitenden Material gefüllt und dann mit einem Inertgas wie Argon oder einer glasartigen Flüssigkeit beaufschlagt, die den isostatischen Druck ausübt.Eine übliche Betriebseinstellung für HIP sind Drücke von etwa 100 MPa (15.000 lb/in²) bei Temperaturen von über 1100°C (2000°F).

HIP wird in zahlreichen kritischen Anwendungen eingesetzt:

- Beseitigung von Mikroschrumpfung in Gussteilen:Dies gewährleistet die Integrität und Zuverlässigkeit der gegossenen Komponenten.

- Konsolidierung von Pulvern und Diffusionsbindungen:Dieses oft als Plattieren bezeichnete Verfahren ist für die Herstellung robuster und dichter Strukturen aus pulverförmigen Materialien unerlässlich.

- Sintern in der Pulvermetallurgie:HIP ist ein integraler Bestandteil des Sinterprozesses, bei dem es zur Bildung von dichten, festen Teilen aus Metallpulvern beiträgt.

- Druckunterstütztes Hartlöten:Verbessert die Haftfestigkeit von Lötverbindungen.

- Herstellung von Metall-Matrix-Verbundwerkstoffen:Ermöglicht die Herstellung fortschrittlicher Materialien mit hervorragenden mechanischen Eigenschaften.

Durch die Kombination von hoher Temperatur und gleichmäßigem Druck verfeinert HIP nicht nur die innere Struktur des Materials, sondern verbessert auch seine Gesamtleistung und Haltbarkeit, was es für hochpräzise Fertigungsverfahren unverzichtbar macht.

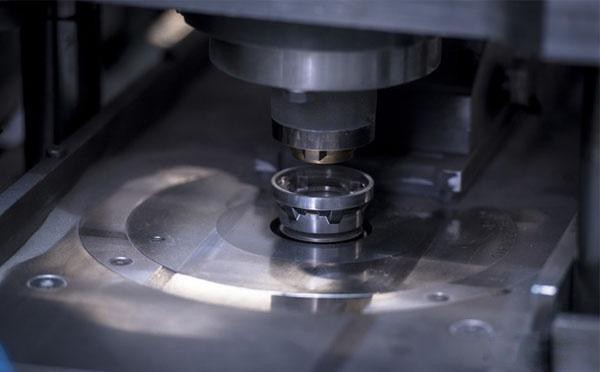

Mechanische Bearbeitung

Die mechanische Bearbeitung ist ein entscheidender Schritt bei der Herstellung von Sputtertargets, der sicherstellt, dass das Endprodukt die genauen Maßanforderungen erfüllt.Bei diesem Prozess werden verschiedene Bearbeitungstechniken eingesetzt, um das Targetmaterial in seine endgültige Form zu bringen.Das Hauptziel besteht darin, die exakten Abmessungen und die Oberflächenbeschaffenheit zu erreichen, die für eine optimale Leistung bei Sputtering-Anwendungen erforderlich sind.

Bei der mechanischen Bearbeitung werden mehrere Schlüsseltechniken eingesetzt:

-

Drehen und Fräsen:Mit diesen Verfahren wird überschüssiges Material entfernt und das Werkstück in die gewünschte Form gebracht.Beim Drehen wird das Werkstück gegen ein Schneidwerkzeug gedreht, während beim Fräsen ein rotierendes Werkzeug verwendet wird, um Material vom Werkstück zu entfernen.

-

Schleifen:Diese Technik wird eingesetzt, um eine hohe Präzision und eine glatte Oberfläche zu erzielen.Beim Schleifen werden mit einer Schleifscheibe kleine Mengen an Material abgetragen, um sicherzustellen, dass das Zielobjekt die geforderten Toleranzen einhält.

-

Läppen und Polieren:Diese abschließenden Schritte sind entscheidend für das Erreichen der höchsten Oberflächenqualität.Beim Läppen wird ein feines Schleifmittel verwendet, um die Oberfläche weiter zu verfeinern, während beim Polieren ein glatteres Schleifmittel eingesetzt wird, um eine spiegelglatte Oberfläche zu erzielen.

Die Wahl der Bearbeitungstechnik hängt von den Materialeigenschaften und den spezifischen Anforderungen an das Sputtertarget ab.So können beispielsweise Metalle mit hohem Schmelzpunkt und komplexe Legierungen spezielle Bearbeitungsverfahren erfordern, um sicherzustellen, dass das Material während der Bearbeitung nicht beeinträchtigt wird.

Zusammenfassend lässt sich sagen, dass die mechanische Bearbeitung ein sorgfältiger Prozess ist, der sicherstellt, dass das Sputtertarget perfekt für die vorgesehene Anwendung geeignet ist und ein Gleichgewicht zwischen Präzision, Oberflächenqualität und Materialintegrität besteht.

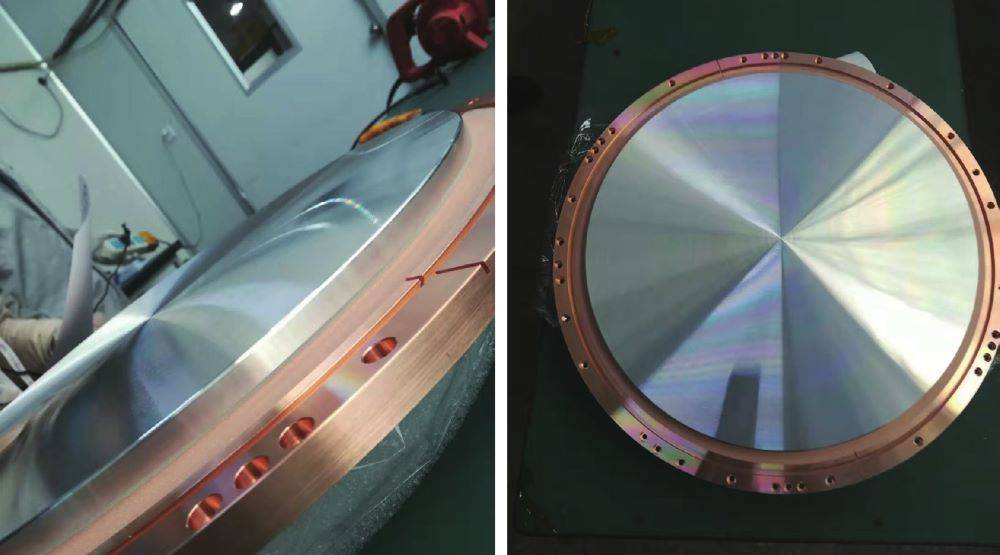

Löten von Trägerplatten

Das Löten von Trägerplatten ist ein entscheidender Schritt bei der Herstellung von Sputtertargets.Dieser Schritt beinhaltet das sorgfältige Verschweißen des maschinell bearbeiteten Targets mit einer robusten Metallplatte, die sowohl Halt als auch verbesserte strukturelle Integrität gewährleistet.Die Metallplatte dient als Basisschicht und bietet die nötige Festigkeit, um den hohen Belastungen standzuhalten, die typischerweise bei Sputtering-Prozessen auftreten.

Um eine sichere und dauerhafte Verbindung zu erreichen, werden fortschrittliche Schweißtechniken eingesetzt.Diese Techniken stellen nicht nur sicher, dass die Zielscheibe fest mit der Trägerplatte verbunden bleibt, sondern verhindern auch eine mögliche Ablösung während des Betriebs.Die Wahl des Schweißverfahrens ist von entscheidender Bedeutung, da es den spezifischen Materialeigenschaften des Targets und der Trägerplatte Rechnung tragen muss, um eine nahtlose Integration ohne Beeinträchtigung der Leistung des Targets zu gewährleisten.

Außerdem wird der Lötprozess unter kontrollierten Bedingungen durchgeführt, um das Risiko von Defekten wie Rissen oder Lunkern zu minimieren.Diese Präzision ist wichtig, um die Integrität des Targets zu erhalten und seine Langlebigkeit in Hochvakuumumgebungen zu gewährleisten.Die Rolle der Trägerplatte geht über die bloße Unterstützung hinaus; sie trägt auch zur Wärmeableitung bei, was für die Betriebseffizienz und Lebensdauer des Targets entscheidend ist.

Zusammenfassend lässt sich sagen, dass das Löten von Trägerplatten ein sorgfältiger Prozess ist, bei dem Präzisionsschweißtechniken mit einer sorgfältigen Materialauswahl kombiniert werden, um die strukturelle Integrität und Betriebsdauer des Targets zu gewährleisten.Dieser Schritt ist ein wesentlicher Bestandteil des gesamten Herstellungsprozesses und trägt wesentlich zur Qualität und Zuverlässigkeit des fertigen Sputtertargets bei.

Inspektion

Die letzte Phase des Herstellungsprozesses von Sputtertargets umfasst strenge Qualitätskontrollen um die Integrität und Leistungsfähigkeit des Endprodukts zu gewährleisten.Diese Inspektionen umfassen mehrere kritische Bereiche:

- Inspektion von Schweißnähten:Es wird sichergestellt, dass die Schweißung der Zielscheibe an die Trägerplatte einwandfrei ist, die strukturelle Integrität erhalten bleibt und mögliche Lecks oder Ausfälle vermieden werden.

- Chemische Analyse:Überprüfung der chemischen Zusammensetzung des Zielmaterials, um zu bestätigen, dass es mit den vorgegebenen Normen und Anforderungen übereinstimmt.

- Metallographische Analyse:Untersuchung der Mikrostruktur des Materials zur Beurteilung der Korngröße, der Homogenität und möglicher Defekte, die die Leistung beeinträchtigen könnten.

- Dimensionelle Inspektion:Messung der Abmessungen der Targets, um sicherzustellen, dass sie den genauen Spezifikationen entsprechen, die für eine optimale Sputterleistung entscheidend sind.

Diese Inspektionen sind nicht nur Routinekontrollen, sondern sie sind unerlässlich, um die Qualität und Zuverlässigkeit der Sputtertargets zu gewährleisten und damit ihre Effizienz in verschiedenen industriellen Anwendungen sicherzustellen.

Reinigung und Versand

Die letzten Schritte des Herstellungsprozesses für Sputtertargets umfassen eine sorgfältige Reinigung und einen sorgfältigen Versand, um die Integrität und Qualität des Targetmaterials zu gewährleisten.

Der Reinigungsprozess

Bevor das Zielmaterial für den Versand bereit ist, wird es einem gründlichen Reinigungsprozess unterzogen, um alle restlichen Verunreinigungen zu entfernen, die sich während der Herstellungsphasen angesammelt haben könnten.Dieser Reinigungsprozess umfasst in der Regel folgende Schritte:

- Oberflächenreinigung: Verwendung spezieller Lösungsmittel und Techniken zur Entfernung von Oberflächenverunreinigungen, um eine makellose Oberfläche für eine optimale Sputterleistung zu gewährleisten.

- Chemische Reinigung: Anwendung chemischer Behandlungen zur Neutralisierung potenziell korrosiver Elemente, die die Langlebigkeit und Wirksamkeit des Ziels beeinträchtigen könnten.

- Abschließende Inspektion: Durchführung einer abschließenden visuellen und taktilen Prüfung, um zu bestätigen, dass die Zielscheibe alle Sauberkeitsstandards erfüllt.

Überlegungen zum Versand

Nachdem das Zielmaterial gründlich gereinigt wurde, wird es sorgfältig verpackt und für den Versand vorbereitet.Zu den wichtigsten Überlegungen in dieser Phase gehören:

- Verpackung: Die Zielscheibe wird sicher in schützendes Material verpackt, um Schäden während des Transports zu vermeiden.Dazu gehört häufig die Verwendung von stoßdämpfenden Materialien und feuchtigkeitsdichter Verpackung.

- Handhabung: Das Logistikteam erhält spezielle Handhabungsanweisungen, um sicherzustellen, dass die Zielscheibe keinen übermäßigen Kräften oder unsachgemäßen Lagerungsbedingungen ausgesetzt wird.

- Dokumentation: Der Sendung liegt eine ausführliche Dokumentation bei, darunter Reinigungszertifikate, Qualitätssicherungsberichte und Handhabungsrichtlinien.

Diese letzten Schritte sind entscheidend für die Einhaltung der hohen Standards, die für Sputtertargets erforderlich sind, um sicherzustellen, dass sie ihren Bestimmungsort in optimalem Zustand erreichen.

Ähnliche Produkte

- Assemble Square Lab Press Mold für Laboranwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Hartmetall-Laborpresse für Laboranwendungen

Ähnliche Artikel

- Manuelle Bedienungsschritte der mechanischen Presse

- Umfassender Leitfaden zum Pressen von Metallformen: Techniken, Ausrüstung und Anwendungen

- Umfassender Leitfaden für die zylindrische Labor-Elektroheizungspresse Mold: Technologie und Anwendungen

- Bedienungsschritte und Vorsichtsmaßnahmen für die Batterieversiegelungsmaschine

- CIP vs. Metallformpressen: Was ist der Unterschied?