Einführung in Molybdän-Vakuumöfen

Molybdän-Vakuumöfen haben sich zu einem Wendepunkt in industriellen Prozessen entwickelt und revolutionieren die Abläufe in der Luft- und Raumfahrt, der Automobilindustrie und verschiedenen anderen Branchen. Diese fortschrittlichen Öfen, insbesondere die KIinTek-Vakuumöfen, sind so konstruiert, dass sie ein optimales Vakuumniveau, hohe Temperaturen und schnelle Abschreckraten erreichen. Ihre Vielseitigkeit bei der Anpassung an unterschiedliche Chargengrößen, Konfigurationen und Heißzonenmaterialien wie Graphit, Molybdän und Hybrid ist beispiellos. In diesem Artikel werden wir uns mit dem innovativen Design und der Funktionalität dieser Öfen befassen und ihre vielfältigen Anwendungen in verschiedenen Branchen, die fortschrittlichen technologischen Merkmale und die entscheidende Rolle der Isolierung für die Aufrechterhaltung eines Hochleistungsbetriebs untersuchen. Seien Sie dabei, wenn wir das transformative Potenzial von Molybdän-Vakuumöfen bei der Optimierung von Industrieprozessen aufdecken.

Branchenübergreifende Anwendungen

Erfahren Sie mehr über die vielfältigen Anwendungen von Vakuumöfen in verschiedenen Branchen, von der Luft- und Raumfahrt bis zur Automobilindustrie. Entdecken Sie ihre unverzichtbare Rolle bei der Verbesserung von Leistung und Haltbarkeit durch spezielle Wärmebehandlungsprozesse.

Große Vakuum-Wärmebehandlungsöfen - Anwendungen

Große Vakuum-Wärmebehandlungsöfen spielen in verschiedenen Industriezweigen eine entscheidende Rolle und bieten Vorteile wie minimale Verformung, hochwertige Ergebnisse, betriebliche Flexibilität und Umweltfreundlichkeit. Diese Öfen sind nicht nur für die Wärmebehandlung von Speziallegierungen unverzichtbar, sondern auch für allgemeinen Baustahl, insbesondere für Werkzeuge, Formen und Präzisionsteile.

Die Langlebigkeit von Vakuum-Wärmebehandlungsöfen übertrifft die von konventionellen Öfen deutlich. So kann sich beispielsweise die Lebensdauer vieler Werkzeuge und Formen nach einer Vakuumwärmebehandlung um das 3 bis 4fache erhöhen. Darüber hinaus arbeiten diese Öfen mit höheren Temperaturen und sorgen so für sauberere Oberflächen der Werkstücke, was chemische Wärmebehandlungsprozesse wie Aufkohlen, Nitrieren, Chromatieren und Borieren beschleunigt und zu schnelleren und besseren Ergebnissen führt.

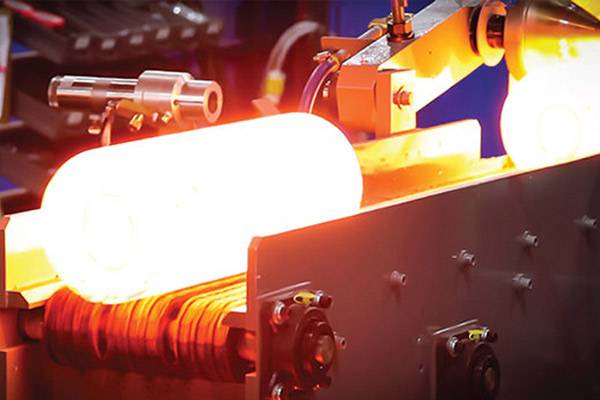

Vakuum-Induktionsschmelzöfen in spezialisierten Industrien

In spezialisierten Industrien wie dem Nuklearsektor sind Vakuum-Induktionsschmelzöfen für das Schmelzen und Gießen von niedrig angereichertem Uranmetall zu Brennstäben unverzichtbar. Auch in der Luft- und Raumfahrt werden diese Öfen für die Herstellung von Flugzeug-, Raketen- und Satellitenkomponenten eingesetzt. Darüber hinaus tragen sie wesentlich zur Herstellung von Metallen wie Titan und Aluminium bei. Darüber hinaus sind Vakuum-Induktionsschmelzöfen von zentraler Bedeutung für die Energieerzeugungsindustrie, insbesondere für die Produktion von Halbleitern und Solarzellen, da sie Zeit und Energie sparen, indem sie Metalle bei niedrigeren Temperaturen und Drücken schmelzen. Sie eignen sich besonders für einzigartige Materialien wie Kohlenstofffasern, die für ein ordnungsgemäßes Schmelzen hohe Temperaturen und Drücke erfordern.

Wärmebehandlung von Stahl und Legierungen

Die Wärmebehandlung in Vakuumöfen ermöglicht oxidationsfreies Härten, Spannungsabbau und Reinigung von Metallteilen, was für verschiedene industrielle Anwendungen von entscheidender Bedeutung ist. Across International ist auf die Herstellung kundenspezifischer Vakuumofen-Wärmebehandlungsanlagen für die Ausscheidungshärtung von Metalllegierungen spezialisiert, die in der Medizin und der Industrie unerlässlich sind.

Diese Öfen eignen sich auch zur Beseitigung von Rest- und Strukturspannungen in Metalllegierungen. Die präzise Temperaturkontrolle während der Erwärmungs- und Abkühlungsprozesse ermöglicht einen effizienten Spannungsabbau bei den meisten Metallwerkstoffen.

Anwendungen in der Luft- und Raumfahrt und in der Automobilindustrie

In der Luft- und Raumfahrtindustrie spielt die Vakuumwärmebehandlung eine wichtige Rolle bei der Verbesserung der Leistung und Haltbarkeit kritischer Komponenten. Verfahren wie Lösungsglühen, Altern und Spannungsarmglühen werden eingesetzt, um die gewünschten mechanischen Eigenschaften von Materialien wie Titanlegierungen, Superlegierungen auf Nickelbasis und Edelstählen zu erreichen.

In ähnlicher Weise werden Vakuumöfen in der Automobilbranche zur Wärmebehandlung von Komponenten wie Zahnrädern, Lagern, Federn und Motorteilen eingesetzt. Verfahren wie Aufkohlen, Nitrieren und Abschrecken verleihen diesen Bauteilen eine höhere Härte, Verschleißfestigkeit und Ermüdungsfestigkeit und sorgen so für eine verbesserte Leistung und Langlebigkeit.

Wenn man die vielfältigen Anwendungen von Vakuumöfen in den verschiedenen Industriezweigen versteht, wird deutlich, wie sie zur Weiterentwicklung und Effizienz verschiedener Fertigungsprozesse beitragen. Von der Luft- und Raumfahrt bis hin zur Automobilindustrie spielen diese Öfen eine entscheidende Rolle bei der Gewährleistung der Zuverlässigkeit und Qualität kritischer Komponenten, was letztlich Innovation und Fortschritt in allen Sektoren fördert.

Isoliertechniken für optimale Leistung

Im Bereich der Hochleistungslaborgeräte ist die Wahl der richtigen Isoliermaterialien und Befestigungselemente entscheidend für einen effizienten und zuverlässigen Betrieb. Lassen Sie uns einen Blick auf die innovativen Lösungen und Techniken werfen, die die Effektivität und Haltbarkeit der Isolierung verbessern.

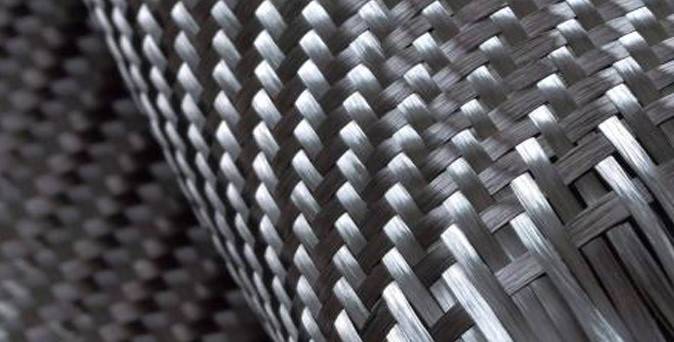

Komponenten aus kohlenstofffaserverstärktem Kohlenstoff (CFRC)

Ein herausragender Fortschritt in der Dämmungs- und Befestigungstechnik ist die Verwendung von kohlenstofffaserverstärkten Kohlenstoffkomponenten (CFRC). Diese hochmodernen Materialien setzen neue Maßstäbe für die Dämmleistung. So kann beispielsweise Hartfilz - ein häufig verwendetes Isoliermaterial - durch Aufbringen einer schützenden Graphitbeschichtung vor Gaserosion geschützt werden. Die Möglichkeit, diese Beschichtung vor Ort zu erstellen und aufzutragen, gewährleistet optimale Dämmungsintegrität und Langlebigkeit.

Effiziente Lösungen für die Befestigung

Wenn es um die Befestigung von Isolierungen in Hochtemperaturöfen geht, ist Effizienz das A und O. Herkömmliche Molybdänschrauben sind zwar Standard, können aber aufgrund ihrer Anfälligkeit für Versprödung und Bruch nach den ersten Heizzyklen eine Herausforderung darstellen. Die daraus resultierenden Ausfallzeiten und Ersatzkosten, die mit gebrochenen Molybdän-Befestigungselementen verbunden sind, unterstreichen den Bedarf an widerstandsfähigeren Alternativen.

Übergang von Molybdän zu Graphitelementen

Historisch gesehen,Molybdän Elemente die Landschaft der Vakuumöfen dominiert. Die Fortschritte bei den Technologien auf Graphitbasis haben jedoch die Präferenzen der Industrie verändert. Frühere Missverständnisse über das Potenzial von Graphit für Materialverunreinigungen wurden durch moderne Konstruktionen ausgeräumt, die eine bessere Haltbarkeit und Flexibilität bieten. Heute haben Graphitheizelemente mit ihren leichten und haltbaren gebogenen Bändern Molybdän an Beliebtheit für allgemeine Wärmebehandlungs- und Lötanwendungen überholt.

Ganzmetall-Heizzonen-Design

Die Entwicklung von Ganzmetall-Heizzonen stellt einen bedeutenden Sprung in der Technik der Ofenisolierung dar. Diese Konstruktionen nutzen Materialien wie Molybdän und Graphit, um mehrschichtige Hitzeschildkonfigurationen zu schaffen. Bei Standardanwendungen mit Temperaturen bis zu 1315°C (2400°F) besteht der Hitzeschild in der Regel aus Molybdän- und Edelstahlblechen, die zur Optimierung der Wärmeisolierung strategisch geschichtet werden. Wenn die Temperaturen über 1650°C (3000°F) steigen, können Tantalbleche das Molybdän ersetzen, um die Widerstandsfähigkeit zu erhöhen.

Vorteile von Ganzmetall-Heißzonen

Die Ganzmetall-Heißzonen-Konstruktion macht sich die isolierenden Eigenschaften der Lücken zwischen den Blechschichten zunutze. Diese Konfiguration minimiert effektiv die Wärmeleitung nach außen und bewahrt die interne Temperaturstabilität. Darüber hinaus leiten die reflektierenden Eigenschaften der inneren Molybdänbleche die Strahlungswärme nach innen um und optimieren so die thermische Effizienz.

Überlegungen und Herausforderungen

Ganzmetall-Heizzonen eignen sich zwar hervorragend für Hochvakuum- und saubere Verarbeitungsumgebungen, doch aufgrund der Versprödungsanfälligkeit von Molybdän bei hohen Temperaturen ist beim Betrieb Vorsicht geboten. Die höheren Kosten von Molybdän beeinflussen auch die Gesamtkosten von Ganzmetall-Heizzonen im Vergleich zu alternativen Isolationslösungen.

Zusammenfassend lässt sich sagen, dass die Fortschritte bei den Isoliermaterialien und Befestigungstechnologien die Leistung von Laboröfen revolutionieren. Von innovativen kohlenstoffbasierten Komponenten bis hin zu ausgeklügelten Ganzmetall-Heißzonen-Konstruktionen sorgen diese Entwicklungen für optimale Isolationsintegrität, Langlebigkeit und Betriebseffizienz und setzen neue Maßstäbe für Hochleistungs-Laborgeräte.

Dieser Artikel beleuchtet die sich entwickelnde Landschaft der Isolationstechniken in Laborgeräten und hebt den Übergang zu effizienteren und langlebigeren Materialien für eine verbesserte Betriebssicherheit hervor. Der Schwerpunkt auf kohlenstoffbasierten Komponenten und Ganzmetall-Heizzonen unterstreicht das Engagement der Branche, die Grenzen der Isolationstechnologie zu erweitern.

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

Ähnliche Artikel

- Molybdän-Vakuumofen: Hochtemperatursintern und moderne Anwendungen

- Wie das Vakuum-Induktionsschmelzen unübertroffene Zuverlässigkeit in kritischen Industrien gewährleistet

- Die Symphonie der Stille: Molybdän und die Architektur der Vakuum-Heißzone

- Warum Ihre Lötverbindungen inkonsistent sind – und die Lösung liegt nicht im Ofen

- Ihr Vakuumofen erreicht die richtige Temperatur, aber Ihr Prozess schlägt trotzdem fehl. Hier ist der Grund.