Einführung zu Aluminiumoxid-Tiegeln

Leistungsvorteile von Aluminiumoxid

Aluminiumoxid (Al₂O₃) weist eine Reihe von Leistungsvorteilen auf, die es zu einem idealen Material für feuerfeste Tiegelanwendungen in Vakuum-Induktionsschmelzöfen machen.Seine Eigenschaften sind besonders geeignet, um den rauen Bedingungen von Hochtemperatur-Schmelzprozessen standzuhalten.

Wichtige Leistungsvorteile:

-

Elektrische Isolierung: Aluminiumoxid bietet hervorragende elektrische Isolationseigenschaften, was für die Vermeidung elektrischer Kurzschlüsse in der Ofenumgebung von entscheidender Bedeutung ist.

-

Mechanische Festigkeit: Dank ihrer hohen Härte und mechanischen Festigkeit können Aluminiumoxidtiegel erheblichen mechanischen Belastungen standhalten, ohne zu reißen oder zu brechen.

-

Verschleiß- und Abnutzungsbeständigkeit: Die inhärente Verschleiß- und Abriebfestigkeit des Materials gewährleistet, dass der Tiegel seine strukturelle Integrität auch bei längerem Gebrauch beibehält.

-

Wärmeleitfähigkeit und Schockbeständigkeit: Aluminiumoxid zeichnet sich durch eine hohe Wärmeleitfähigkeit und Temperaturwechselbeständigkeit aus, was eine effiziente Wärmeverteilung ermöglicht und das Risiko von Schäden durch thermische Belastung verringert.

-

Chemische Beständigkeit: Aluminiumoxid ist resistent gegen starke Säure- und Laugenangriffe bei hohen Temperaturen, so dass der Tiegel chemisch inert bleibt und sich unter korrosiven Bedingungen nicht zersetzt.

-

Geringe Dichte: Die geringe Dichte von Aluminiumoxid trägt zu einem geringeren Gewicht des Tiegels bei, was bei der Handhabung und Installation von Vorteil sein kann.

-

Mikrowellen-Transparenz: Die Durchlässigkeit von Aluminiumoxid für Mikrowellenfrequenzen ist bei bestimmten Schmelzverfahren, die die Mikrowellentechnologie nutzen, von Vorteil.

-

Druckfestigkeit und dielektrische Festigkeit: Die hohe Druck- und Durchschlagsfestigkeit verbessert die Fähigkeit des Tiegels, mechanischen und elektrischen Belastungen standzuhalten.

Spezifische Leistungsanforderungen:

Bei Vakuum-Induktionsschmelzöfen muss die Zusammensetzung des feuerfesten Aluminiumoxid-Tiegelmaterials bestimmte Kriterien erfüllen, um eine optimale Leistung zu gewährleisten:

| Leistungsanforderung | Beschreibung |

|---|---|

| Thermische Stabilität | Das Material muss seine strukturelle Integrität bei hohen Temperaturen beibehalten. |

| Geringe Ausgasung | Der Tiegel sollte die Freisetzung von Gasen während des Schmelzvorgangs minimieren. |

| Chemische Inertheit | Beständigkeit gegen chemische Reaktionen mit geschmolzenen Metallen und Ofenatmosphären. |

| Mechanische Beständigkeit | Fähigkeit, mechanischen Belastungen standzuhalten, ohne zu reißen oder zu brechen. |

| Gleichmäßige thermische Ausdehnung | Gleichmäßige thermische Ausdehnung zur Vermeidung von Schäden durch Thermoschocks. |

Diese Leistungsvorteile und -anforderungen sorgen dafür, dass Aluminiumoxidtiegel in Vakuum-Induktionsschmelzöfen zuverlässig und dauerhaft eingesetzt werden können, und tragen so zur Gesamteffizienz und Langlebigkeit des Schmelzprozesses bei.

Bildung einer Aluminium-Magnesium-Spinellschicht

Nach Abschluss des Sinterprozesses des Aluminiumoxid-Tiegels bildet sich an den Innenwänden des Tiegels eine deutliche Schicht aus Aluminium-Magnesium-Spinell.Diese Spinellschicht ist eine entscheidende Komponente, die die Leistung des Tiegels in mehreren Schlüsselbereichen erheblich verbessert.

Erstens weist der Aluminium-Magnesium-Spinell eine bemerkenswerte thermische Stabilität auf.Diese Eigenschaft sorgt dafür, dass der Tiegel extremen Temperaturschwankungen standhält, ohne Schaden zu nehmen, und verlängert so seine Betriebslebensdauer.Die thermische Stabilität ist entscheidend für die Aufrechterhaltung der strukturellen Integrität des Tiegels bei Hochtemperaturanwendungen, wie sie beispielsweise in Vakuum-Induktionsschmelzöfen vorkommen.

Zweitens ist die Spinellschicht von Natur aus leicht zu sintern.Diese Eigenschaft erleichtert die Bildung einer kohäsiven und gleichmäßigen Schicht während des Sinterprozesses, was für das Erreichen einer optimalen Leistung unerlässlich ist.Die Leichtigkeit des Sinterns vereinfacht nicht nur den Herstellungsprozess, sondern trägt auch zur Konsistenz und Zuverlässigkeit des Endprodukts bei.

Außerdem bietet der Aluminium-Magnesium-Spinell eine hervorragende Temperaturwechselbeständigkeit.Das bedeutet, dass der Tiegel schnelle Temperaturschwankungen ohne Risse oder Brüche überstehen kann - eine Eigenschaft, die für industrielle Hochleistungsanwendungen unerlässlich ist.Die erhöhte Temperaturwechselbeständigkeit gewährleistet, dass der Tiegel auch unter den anspruchsvollsten Bedingungen funktionsfähig und effizient bleibt.

Zusammenfassend lässt sich sagen, dass die Bildung der Aluminium-Magnesium-Spinellschicht an den Innenwänden des Aluminiumoxid-Tiegels ein entscheidender Schritt im Herstellungsprozess ist.Diese Schicht erhöht nicht nur die thermische Stabilität des Tiegels und erleichtert das Sintern, sondern verbessert auch seine Temperaturwechselbeständigkeit erheblich, was letztlich zu einer längeren Lebensdauer und besseren Gesamtleistung beiträgt.

Prozess der Tiegelvorbereitung

Stampfen von Tiegeln

Die Prozesskontrolle beim Stampfen von Aluminiumoxid-Tiegeln ist ein entscheidender Schritt, um ihre strukturelle Integrität und Leistung zu gewährleisten.Dieser Prozess umfasst mehrere sorgfältige Schritte, von denen jeder zur Gesamtqualität des Tiegels beiträgt.

Auswahl des widerstandsfähigen Materials:

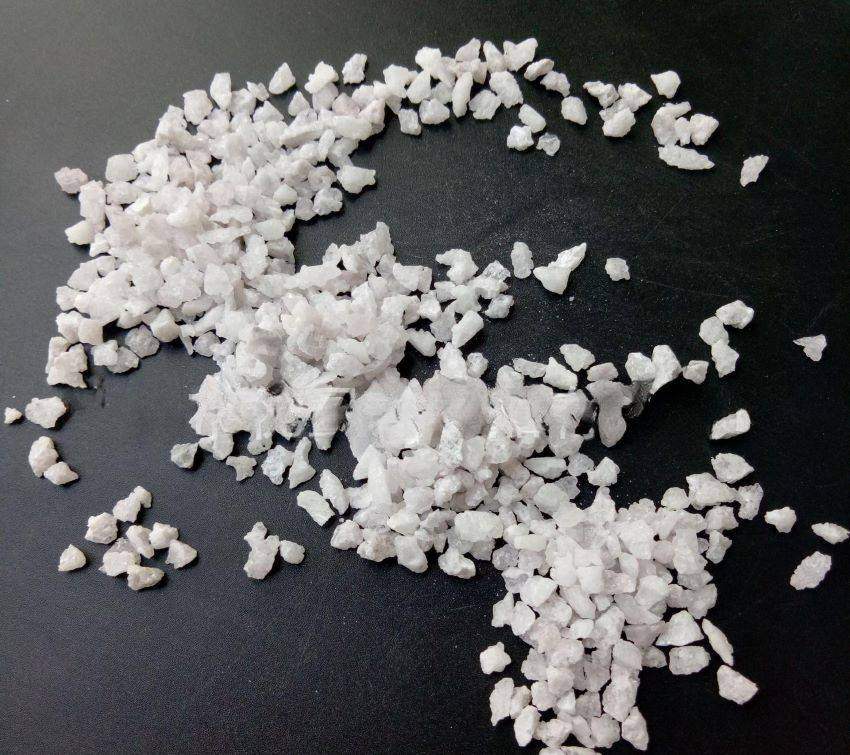

Die Wahl der widerstandsfähigen Materialien ist von größter Bedeutung.Hochreines Aluminiumoxid wird in der Regel aufgrund seiner außergewöhnlichen thermischen Stabilität und Beständigkeit gegen chemische Erosion ausgewählt.Das Material muss strenge Reinheitsstandards erfüllen, um jegliche Verunreinigung während des Schmelzprozesses zu vermeiden.

Vorbereitung der Stampfung:

Die Aufbereitung umfasst das präzise Mischen der Rohstoffe, um die gewünschte Konsistenz zu erreichen.In dieser Phase werden auch Bindemittel und Weichmacher zugegeben, um die Formbarkeit der Mischung zu verbessern.Anschließend wird die Mischung einer Reihe von mechanischen Stößen unterzogen, um Luftblasen zu entfernen und eine dichte, homogene Struktur zu gewährleisten.

Entleerungsphase:

Nach Abschluss der Zerkleinerung wird das Material in Formen ausgetragen.Die Formen sind sorgfältig auf die Spezifikationen des Tiegels abgestimmt, um sicherzustellen, dass das Endprodukt die richtigen Abmessungen und die richtige Form hat.Das Material kann sich in den Formen absetzen und aushärten, wodurch die vorläufige Form des Tiegels entsteht.

Platzierung der Temperaturmessgeräte:

Entscheidend für den Prozess ist die strategische Platzierung von Temperaturmessgeräten.Diese Geräte sind in den Tiegel eingebettet, um die Temperaturschwankungen während der Back- und Sinterphasen zu überwachen.Eine genaue Temperaturkontrolle ist unerlässlich, um thermische Spannungen zu vermeiden und die Bildung der Aluminium-Magnesium-Spinellschicht sicherzustellen, die dem Tiegel seine Temperaturwechselbeständigkeit und lange Lebensdauer verleiht.

Jeder dieser Schritte wird genauestens kontrolliert, um sicherzustellen, dass das Endprodukt den hohen Anforderungen für den Einsatz in Vakuum-Induktionsschmelzöfen entspricht.

Tiegelbacken und -sintern

Die Vorbereitung von Aluminiumoxid-Tiegeln für Vakuum-Induktionsschmelzöfen beinhaltet einen sorgfältigen Prozess, der das Nicht-Vakuum-Brennen mit dem Vakuum-Sintern kombiniert.Dieser zweistufige Ansatz ist entscheidend, um sicherzustellen, dass das feuerfeste Material im Tiegel vollständig gebrannt und gesintert wird, wodurch die Ausgasung während der nachfolgenden Schmelzvorgänge minimiert wird.

Während der Nicht-Vakuum-Backphase wird der Tiegel kontrollierten Heizbedingungen ausgesetzt, die die anfängliche Konsolidierung der Aluminiumoxidpartikel erleichtern.Diese Phase ist entscheidend für das Austreiben von Restfeuchtigkeit und flüchtigen Bestandteilen, die andernfalls die Integrität und Leistung des Tiegels beeinträchtigen könnten.Der Backvorgang wird sorgfältig überwacht, um eine gleichmäßige Wärmeverteilung zu gewährleisten und örtliche Überhitzungen zu vermeiden, die zu strukturellen Schwächen führen könnten.

Nach dem Nicht-Vakuum-Brennen wird der Tiegel im Vakuum gesintert, ein Prozess, der seine mechanischen und thermischen Eigenschaften weiter verbessert.Unter Vakuumbedingungen werden die verbleibenden Gase im Tiegel evakuiert, wodurch eine Umgebung geschaffen wird, die die Verdichtung des Aluminiumoxidmaterials fördert.Dieser Sinterprozess führt zu einer sehr dichten und gleichmäßigen Struktur, wodurch die Ausgasungsrate bei der Verwendung des Tiegels in Hochvakuum-Schmelzöfen erheblich reduziert wird.

Die Kombination dieser beiden Verfahren gewährleistet, dass der Aluminiumoxidtiegel nicht nur vollständig gebrannt und gesintert ist, sondern auch eine hervorragende thermische Stabilität und Beständigkeit gegen Temperaturschocks aufweist.Diese Eigenschaften sind entscheidend für den Erhalt der Integrität des Tiegels und die Verlängerung seiner Lebensdauer bei anspruchsvollen Vakuum-Induktionsschmelzanwendungen.

Verwendung und Leistung von Tiegeln

Zustand der Tiegeleinsatzbedingungen

Der Aluminiumoxid-Tiegel wurde nach dem Sintern in der Produktion für insgesamt 21 Ofenzyklen verwendet.Während dieser Zyklen wurden detaillierte Aufzeichnungen über die in der Schmelzkammer erreichten maximalen Vakuumniveaus und die während der Läuterungsphase aufrechterhaltenen Vakuumbedingungen für jeden Ofenbetrieb geführt.Diese Datenerfassung war entscheidend für die Bewertung der Leistung des Tiegels unter verschiedenen Betriebsbedingungen.

Die Analyse dieser Aufzeichnungen ergab mehrere wichtige Erkenntnisse:

- Vakuum-Konsistenz:Der Tiegel hielt während des gesamten Raffinationszeitraums ein konstantes Vakuumniveau aufrecht, was auf seine Effektivität bei der Minimierung von Ausgasungen hindeutet.

- Betriebsstabilität:Das in der Schmelzkammer erreichte maximale Vakuum blieb über mehrere Ofenbenutzungen hinweg stabil, was auf die robuste Widerstandsfähigkeit des Tiegels gegen thermische Degradation hindeutet.

- Leistungskennzahlen:Durch den Vergleich der Vakuumniveaus über verschiedene Ofenzyklen hinweg war es möglich, die langfristige Leistung des Tiegels zu messen und seine verbleibende Lebensdauer vorherzusagen.

Diese Beobachtungen unterstreichen die Zuverlässigkeit des Tiegels und seine Eignung für einen längeren Einsatz in Hochvakuumumgebungen, was für die Aufrechterhaltung der Integrität und Qualität des Schmelzprozesses entscheidend ist.

Analysieren und Diskutieren

Der Aufbereitungsprozess von Aluminiumoxidtiegeln für Vakuum-Induktionsschmelzöfen umfasst mehrere kritische Schritte, die jeweils sorgfältig geplant werden, um optimale Leistung und Langlebigkeit zu gewährleisten.Eines der Hauptanliegen ist der Ausschluss von Feuchtigkeit die die Integrität des Tiegels erheblich beeinträchtigen kann.Feuchtigkeit kann, wenn sie nicht ordnungsgemäß gehandhabt wird, zur Bildung von Blasen während des Sinterprozesses führen, was wiederum strukturelle Schwächen zur Folge hat, die unter Hochtemperaturbedingungen zum Versagen des Tiegels führen können.

Die Temperaturüberwachung ist ein weiterer zentraler Aspekt des Prozesses.Durch eine genaue Kontrolle der Back- und Sintertemperaturen können die Hersteller sicherstellen, dass das Aluminiumoxidmaterial seine optimale Verdichtung erreicht, ohne einem Temperaturschock oder einer übermäßigen Belastung ausgesetzt zu sein.Dieses sorgfältige Temperaturmanagement verbessert nicht nur die thermische Stabilität des Tiegels, sondern verlängert auch seine Lebensdauer, indem es eine vorzeitige Zersetzung verhindert.

Außerdem ist das Verfahren so konzipiert, dass das Risiko von Schäden und Verunreinigungen zu minimieren .Das Fehlen von Fremdstoffen und die Verwendung von hochreinem Aluminiumoxid bei der Konstruktion des Tiegels sind Schlüsselfaktoren, die zu seiner Widerstandsfähigkeit gegenüber chemischen Reaktionen und physikalischen Schäden beitragen.Dadurch wird sichergestellt, dass der Tiegel eine makellose Umgebung für den Schmelzprozess bietet, frei von Verunreinigungen, die die Qualität des Endprodukts beeinträchtigen könnten.

Zusammenfassend lässt sich sagen, dass die sorgfältige Beachtung des Feuchtigkeitsausschlusses, der Temperaturüberwachung und der Kontaminationskontrolle bei der Vorbereitung von Aluminiumoxidtiegeln nicht nur deren Leistung in Vakuum-Induktionsschmelzöfen verbessert, sondern auch ihre Zuverlässigkeit und langfristige Wirksamkeit gewährleistet.

Schlussfolgerung

Zusammenfassung der Vorteile

Der Aluminiumoxid-Tiegel, der durch das Vakuum-Induktionsschmelzverfahren und die anschließende Sinterung sorgfältig hergestellt wird, verfügt über eine strategisch platzierte Aluminium-Magnesium-Spinellschicht an den Innenwänden und am Boden.Diese Schicht ist nicht nur ein passiver Zusatz, sondern ein entscheidender Bestandteil, der die Betriebsfestigkeit des Tiegels erheblich verbessert.

Erstens bietet die Aluminium-Magnesium-Spinellschicht außergewöhnliche Erosionsschutzeigenschaften.Dies ist von entscheidender Bedeutung in Umgebungen, in denen der Tiegel Metallströmen mit hoher Geschwindigkeit und korrosiven Elementen ausgesetzt ist, um sicherzustellen, dass der Tiegel seine strukturelle Integrität über einen längeren Zeitraum beibehält.

Zweitens ist die Temperaturwechselbeständigkeit der Spinellschicht von entscheidender Bedeutung.Sie ermöglicht es dem Tiegel, rasche Temperaturschwankungen zu überstehen, ohne zu brechen oder sich zu zersetzen - eine Eigenschaft, die für eine gleichbleibende Leistung bei industriellen Hochtemperaturanwendungen unerlässlich ist.

Außerdem sorgt die Hochtemperaturbeständigkeit der Spinellschicht dafür, dass der Tiegel auch unter extremen thermischen Bedingungen leistungsfähig bleibt.Diese Beständigkeit verlängert nicht nur die Lebensdauer des Tiegels, sondern unterstützt auch seine Fähigkeit, kontinuierliche, hochintensive Operationen zu bewältigen.

Zusammenfassend lässt sich sagen, dass die Aluminium-Magnesium-Spinell-Schicht ein entscheidender Faktor ist, da sie einen robusten Schutz gegen Erosion, Temperaturschocks und hohe Temperaturen bietet.Dies gewährleistet nicht nur die Langlebigkeit des Tiegels, sondern schafft auch die Voraussetzungen für eine zuverlässige und gleichbleibende Leistung über ein längeres Ofenalter.

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Technische Keramik-Tiegel aus Aluminiumoxid Al2O3 für Labor-Muffelöfen

- Hersteller von kundenspezifisch bearbeiteten und geformten PTFE-Teflon-Teilen mit PTFE-Tiegel und Deckel

- Bogenförmige Aluminiumoxid-Keramiktiegel Hochtemperatur-beständig für Engineering-Fortschrittliche Fein Keramik

- Hochtemperatur-Aluminiumoxid (Al2O3) Ofenrohr für fortschrittliche technische Fein keramiken

Ähnliche Artikel

- Vakuum-Schmelzofen: Ein umfassender Leitfaden zum Vakuum-Induktionsschmelzen

- Wie das Vakuum-Induktionsschmelzen herkömmliche Verfahren bei der Herstellung moderner Legierungen übertrifft

- Wie das Vakuum-Induktionsschmelzen die Produktion von Hochleistungslegierungen verbessert

- Wie das Vakuum-Induktionsschmelzen unübertroffene Zuverlässigkeit in kritischen Industrien gewährleistet

- Wie das Vakuum-Induktionsschmelzen katastrophale Materialausfälle in kritischen Komponenten verhindert