Sauerstoff ist ein Paradoxon. Biologisch können wir ohne ihn nicht überleben. Materiell ist er oft ein Zerstörer.

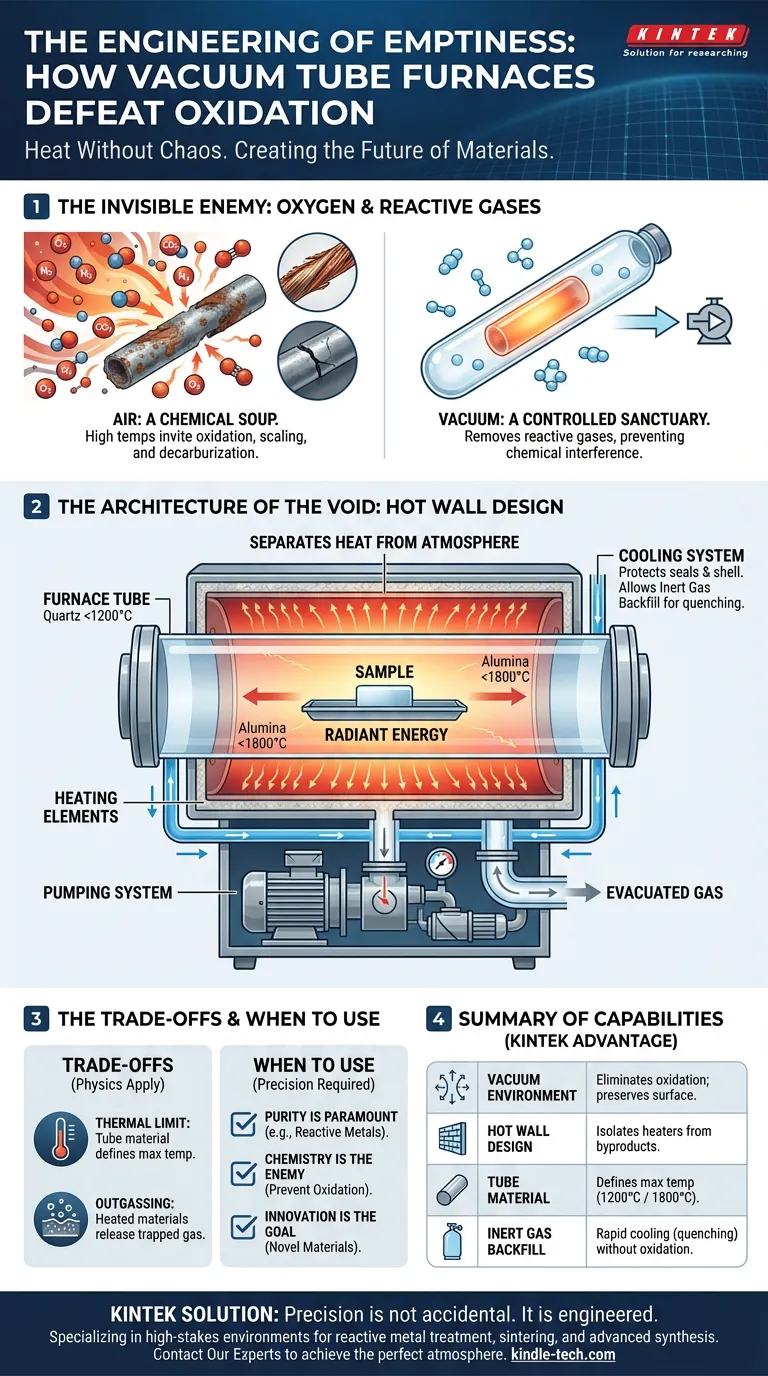

In der Welt der Materialwissenschaften ist Luft kein neutrales Medium; sie ist eine chemische Suppe. Wenn Sie Metall oder Keramik an der freien Luft erhitzen, laden Sie das Chaos ein. Sauerstoff reagiert. Oberflächen laufen an. Kohlenstoff entweicht aus Stahl wie ein Geist, der einen Körper verlässt.

Um die Zukunft zu gestalten – sei es durch stärkere Legierungen, reinere Halbleiter oder neuartige Keramiken –, brauchen wir Hitze ohne das Chaos.

Wir müssen Dinge im Nichts verbrennen.

Hier kommt der Vakuumröhrenofen ins Spiel. Es ist eine Maschine, die dazu bestimmt ist, eine einzige, schwierige Aufgabe zu erfüllen: die benötigte thermische Energie von der unerwünschten Atmosphäre zu trennen.

Die Architektur der Leere

Ein Vakuumröhrenofen ist nicht nur ein Ofen; er ist ein Gefäß des Ausschlusses.

Seine Hauptfunktion besteht darin, Materialien in einer versiegelten Röhre zu erhitzen und dabei eine sauerstofffreie Umgebung mit niedrigem Druck aufrechtzuerhalten.

Das Designkonzept ist eigenständig. Im Gegensatz zu anderen Öfen, bei denen sich die Heizelemente direkt neben der Probe befinden könnten, verwendet dieser ein „Heißwand“-Design. Die Heizelemente befinden sich außerhalb der Röhre. Sie strahlen Energie durch die Röhrenwände auf die darin verborgene Probe ab.

Diese Trennung ist genial in ihrer Einfachheit. Sie schützt die Heizelemente vor dem Vakuumprozess und schützt die Probe vor den Elementen.

Der unsichtbare Feind: Warum wir die Luft entfernen

Warum die Mühe auf sich nehmen, ein komplexes Vakuumsystem zu bauen?

Weil bei hohen Temperaturen die 21 % unserer Atmosphäre, die aus Sauerstoff bestehen, unglaublich aggressiv werden.

Oxidation

Wenn Metalle sich erwärmen, wollen sie sich mit Sauerstoff verbinden. Dies führt zu Rost, Zunderbildung und Anlaufen. Wenn Sie einen Kupferdraht glühen oder ein reaktives Metall löten, ruiniert selbst ein Hauch von Sauerstoff die Leitfähigkeit und Festigkeit.

Entkohlung

Für Stahl ist der Feind subtil. Sauerstoff entzieht der Oberflächenstruktur des Metalls Kohlenstoffatome. Das Ergebnis ist eine weichere, schwächere Haut auf einem harten Teil – ein katastrophaler Ausfall, der bei hochbeanspruchten Anwendungen droht.

Durch den Einsatz des Vakuum-Pumpensystems evakuiert der Ofen diese reaktiven Gase. Er schafft ein Refugium, in dem die Hitze ohne chemische Störungen ihre Arbeit verrichten kann.

Die Anatomie der Kontrolle

Während das Konzept abstrakt ist, ist die Maschine physisch robust. Ein Vakuumröhrenofen beruht auf vier kritischen Teilsystemen, die im Zusammenspiel arbeiten.

1. Die Ofenröhre

Dies ist das Herzstück des Betriebs. Hier liegt die Probe. Die Röhre muss für Wärme durchlässig, aber für Gase undurchlässig sein.

Das Material der Röhre bestimmt die Grenzen des Ofens:

- Quarz: Günstig und klar, aber auf etwa 1200 °C beschränkt.

- Aluminiumoxid (Keramik): Hält bis zu 1800 °C stand, ist aber spröde und teuer.

2. Das Heizsystem

Um die Röhre herum befinden sich die Widerstandsdrähte oder Graphitheizer. Sie leiten elektrischen Strom, bis sie glühen, und übertragen Energie durch die „Heißwand“ der Röhre.

3. Das Pumpensystem

Dies sind die Lungen der Maschine. Eine oder mehrere Pumpen ziehen physisch Gasmoleküle aus der versiegelten Kammer und senken den Druck auf das gewünschte Niveau.

4. Das Kühlsystem

Wärme ist schwer einzudämmen. Um zu verhindern, dass die Gummi-O-Ring-Dichtungen schmelzen und die Außenhülle sich verzieht, zirkuliert oft ein Wasserkühlsystem durch den Ofenmantel.

Für die Probe selbst können die Bediener die Kammer mit Inertgas (wie Argon) befüllen, um das Material schnell abzuschrecken und spezifische Mikrostrukturen zu fixieren.

Die Kompromisse

Ingenieurwesen ist die Kunst des Kompromisses. Der Vakuumröhrenofen ist leistungsstark, aber er gehorcht den Gesetzen der Physik.

Die thermische Grenze Aufgrund des „Heißwand“-Designs wird die Röhre so heiß wie die Probe. Sie können kein Material bei 2000 °C verarbeiten, wenn Ihre Röhre bei 1800 °C schmilzt. Für extreme Temperaturen bräuchten Sie einen „Kaltwand“-Ofen (bei dem sich die Heizelemente im Vakuum befinden), was eine ganz andere Sache ist.

Ausgasung Materialien sind nicht immer solide. Wenn sie erhitzt werden, setzen sie eingeschlossene Gase frei – ein Prozess, der als Ausgasung bezeichnet wird. Wenn diese Gasstöße nicht von den Pumpen bewältigt werden, können sie das Vakuumniveau ruinieren und die Charge kontaminieren.

Ist das das richtige Werkzeug für Sie?

Nicht jeder Prozess erfordert die Komplexität eines Vakuums. Sie verwenden kein Skalpell, um Holz zu hacken.

Erwägen Sie einen Vakuumröhrenofen, wenn:

- Reinheit oberste Priorität hat: Sie löten reaktive Metalle oder glühen empfindliche Teile.

- Chemie der Feind ist: Sie müssen Oxidation oder Oberflächenzunderbildung verhindern.

- Innovation das Ziel ist: Sie synthetisieren neuartige Materialien, die in normaler Luft nicht existieren können.

Wenn Sie einfach nur robusten Stahl härten, bei dem die Oberflächenbeschaffenheit keine Rolle spielt, ist ein herkömmlicher atmosphärischer Ofen schneller und günstiger.

Zusammenfassung der Fähigkeiten

| Merkmal | Beschreibung | Der technische Vorteil |

|---|---|---|

| Vakuumumgebung | Evakuierte, versiegelte Röhre. | Beseitigt Oxidation; bewahrt die Oberflächenchemie. |

| Heißwand-Design | Heizelemente außerhalb der Röhre. | Isoliert die Heizelemente von Prozessnebenprodukten. |

| Röhrenmaterial | Quarz oder Aluminiumoxid. | Definiert die maximale Temperatur (1200 °C vs. 1800 °C). |

| Inertgas-Nachfüllung | Argon/Stickstoff-Einspeisung. | Ermöglicht schnelles Abkühlen (Abschrecken) ohne Oxidation. |

Die KINTEK-Lösung

Präzision ist kein Zufall. Sie ist konstruiert.

Wenn Ihre Forschung oder Produktionslinie chemisch reine und strukturell perfekte Materialien erfordert, ist die von Ihnen gewählte Ausrüstung der Türsteher.

KINTEK ist auf diese risikoreichen Umgebungen spezialisiert. Unsere Vakuumröhrenöfen sind darauf ausgelegt, die strengen Anforderungen der Behandlung reaktiver Metalle, des Sinterns und der Synthese fortgeschrittener Materialien zu erfüllen. Wir verstehen, dass in Ihrem Labor das „Nichts“ (das Vakuum) tatsächlich die wichtigste Zutat ist.

Kontaktieren Sie unsere Experten, um zu besprechen, wie KINTEK Ihnen helfen kann, die perfekte Atmosphäre für Ihren nächsten Durchbruch zu schaffen.

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Rohröfen für Laboratorien

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Ähnliche Artikel

- Ultimativer Leitfaden für Hochdruck-Rohröfen: Anwendungen, Typen und Vorteile

- Erkundung der wichtigsten Eigenschaften von Rohrheizöfen

- Der stille Partner bei der Pyrolyse: Die perfekte thermische Grenze entwickeln

- Die Architektur der Hitze: Warum Präzision die einzige Variable ist, die zählt

- Die Architektur der Nichtigkeit: Atmosphären in Vakuumrohröfen meistern