Wärme ist ein Katalysator für Transformation. Sie richtet Kornstrukturen aus, härtet Stahl und verschmilzt Pulver zu Feststoffen.

Aber Wärme ist auch ein Katalysator für Chaos.

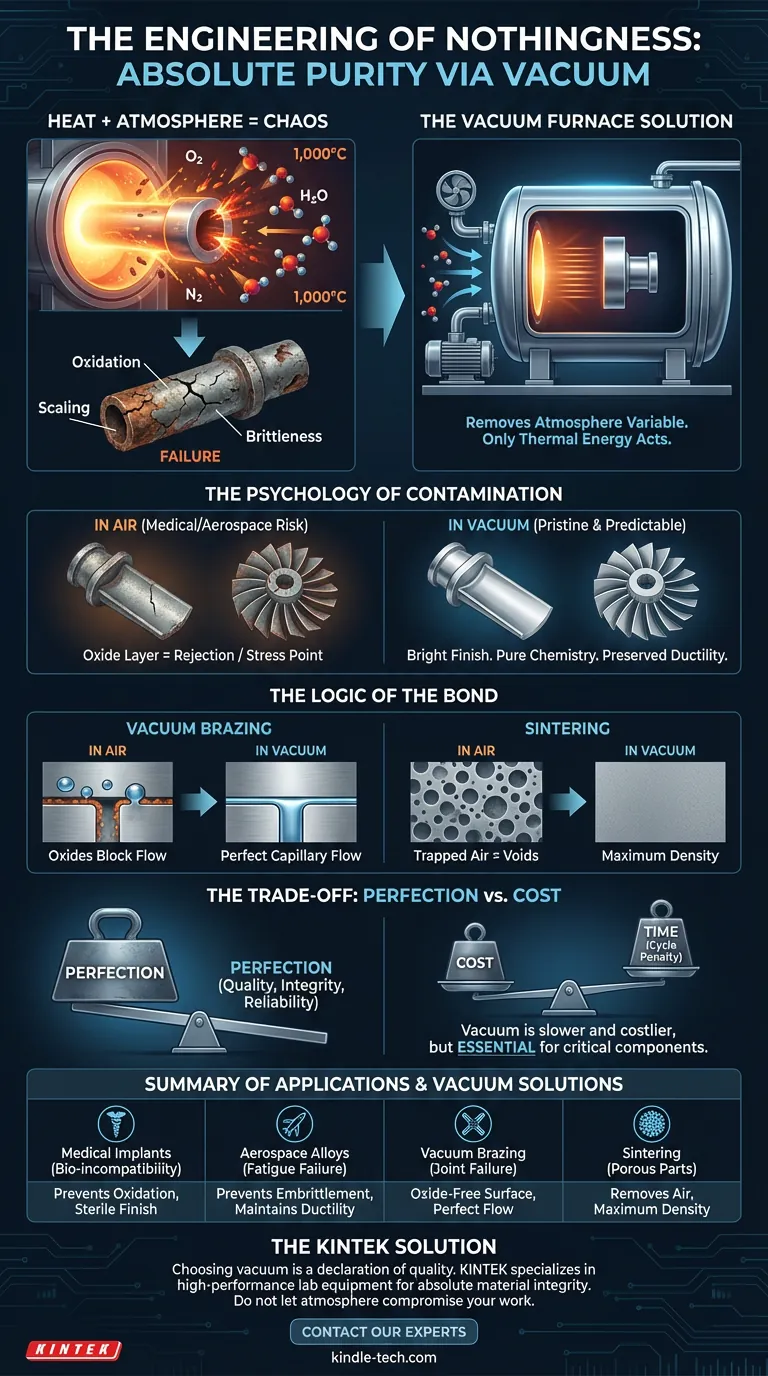

Wenn Sie ein Material in einer normalen Atmosphäre erhitzen, laden Sie zu einem chemischen Krieg ein. Sauerstoff, Feuchtigkeit und Stickstoff – bei Raumtemperatur harmlos – werden bei 1.000 °C zu aggressiven Angreifern. Sie greifen die Oberfläche des Metalls an. Sie dringen in die Korngrenzen ein.

Das Ergebnis sind Oxidation, Zunderbildung und Versprödung. Im Hochleistungs-Engineering ist dies als „Versagen“ bekannt.

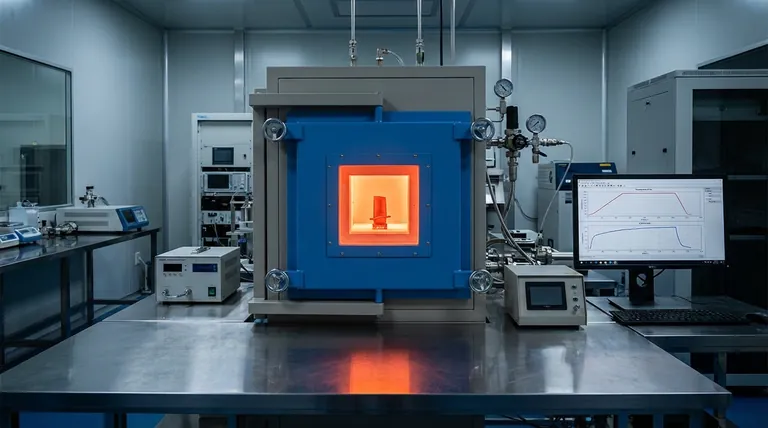

Ein Vakuumofen ist nicht nur ein Heizgerät. Er ist eine Zeitkapsel. Er ist eine Maschine, die entwickelt wurde, um die Variable der Atmosphäre zu entfernen, sodass die einzige Kraft, die auf das Material wirkt, die thermische Energie selbst ist.

Hier erfahren Sie, warum Ingenieure und Wissenschaftler zum Vakuum greifen, wenn „gut genug“ nicht mehr akzeptabel ist.

Die Psychologie der Kontamination

In der Medizin und Luft- und Raumfahrt ist die Fehlertoleranz praktisch null.

Betrachten Sie ein Titanimplantat für den menschlichen Körper oder eine Superlegierungs-Turbinenschaufel in einem Strahltriebwerk. Wenn diese Materialien an der Luft wärmebehandelt werden, reagiert Sauerstoff mit der Oberfläche.

Dadurch entsteht eine Oxidschicht.

Bei einem Brückenträger ist ein wenig Rost ein Wartungsproblem. Bei einem medizinischen Implantat kann Oberflächenkontamination zur Abstoßung durch den Körper führen. Bei einer Turbinenschaufel ist eine Oxid-Einschlussstelle eine Spannungskonzentrationsstelle – ein Riss, der nur darauf wartet, aufzutreten.

Wir verwenden Vakuumöfen, um eine nicht-oxidierende Umgebung zu schaffen.

Indem wir die Luft abpumpen, bevor die Hitze eingeschaltet wird, stellen wir sicher, dass:

- Oberflächen bleiben makellos: Teile kommen hell und sauber heraus und erfordern oft keine Nachbearbeitung.

- Chemie bleibt rein: Keine unerwünschten Elemente diffundieren in die Legierungsmatrix.

- Leistung ist vorhersehbar: Duktilität und Ermüdungsbeständigkeit bleiben erhalten.

Die Logik der Verbindung: Hartlöten und Sintern

Über den Schutz hinaus ermöglicht ein Vakuum Prozesse, die in Luft physikalisch unmöglich sind.

Vakuum-Hartlöten Beim Hartlöten werden zwei Metalle unter Verwendung eines flüssigen Füllmaterials verbunden. Damit dies funktioniert, muss das Füllmetall die Oberflächen „benetzen“.

Oxide sind der Feind des Benetzens. Sie wirken wie Öl auf Wasser und verhindern das Fließen.

Im Vakuum fehlen diese Oxide. Das Füllmetall fließt in die engsten Kapillaren und bildet eine Verbindung, die oft stärker ist als die Grundmaterialien. So bauen wir Hochleistungs-Röntgenröhren und komplexe Wärmetauscher.

Sintern Dies ist die Alchemie der Umwandlung von Pulver in Feststoff. Ob Keramikpanzerung oder Metall-Spritzguss (MIM) – Sie verbinden Partikel miteinander.

Wenn Sie Luft zwischen diesen Partikeln einschließen, erzeugen Sie Hohlräume. Hohlräume bedeuten Schwäche. Ein Vakuum sorgt dafür, dass das Material dicht, fest und strukturell stabil ist.

Die Kosten der Perfektion (Die Kompromisse)

Wenn die Vakuumverarbeitung überlegen ist, warum verwenden wir sie nicht für alles?

Weil Perfektion teuer ist.

Ein Vakuumofen ist ein komplexes System, das Vakuumpumpen, Wasserkühlmäntel und eine präzise Dichtigkeit umfasst. Er verbraucht mehr Energie und benötigt mehr Zeit.

Die Zykluszeitstrafe Sie können nicht einfach die Tür öffnen und ein Teil hineinwerfen.

- Sie müssen die Kammer abdichten.

- Sie müssen sie auf Hochvakuum abpumpen (was Zeit braucht).

- Sie heizen, behandeln und füllen dann oft mit Inertgas zum Abkühlen wieder auf.

Für eine Radmutter an einem LKW ist dies übertrieben. Ein atmosphärischer Ofen ist schneller und billiger.

Aber für eine kritische Komponente sind die Kosten des Ofens vernachlässigbar im Vergleich zu den Kosten eines Versagens.

Zusammenfassung der Anwendungen

Wir wählen das Werkzeug basierend auf der Konsequenz des Ergebnisses.

| Anwendung | Das Risiko | Die Vakuumlösung |

|---|---|---|

| Medizinische Implantate | Biologische Unverträglichkeit / Oberflächenzunderung | Verhindert Oxidation; sorgt für sterile, helle Oberfläche. |

| Luft- und Raumfahrtlegierungen | Ermüdungsversagen in der Höhe | Verhindert Versprödung; erhält Duktilität. |

| Vakuum-Hartlöten | Verbindungsversagen / Leckage | Sorgt für oxidfreie Oberfläche für perfekten Kapillarfluss. |

| Sintern | Poröse, schwache Teile | Entfernt eingeschlossene Luft für maximale Dichte. |

Die KINTEK-Lösung

Die Wahl eines Vakuumofens ist eine Erklärung dafür, dass Qualität Ihre primäre Kennzahl ist. Es ist eine Investition in die Umweltkontrolle für Anwendungen, bei denen die Materialintegrität absolut sein muss.

Bei KINTEK verstehen wir diesen Kompromiss. Wir sind spezialisiert auf Hochleistungs-Laborgeräte, auf die sich Forscher und Ingenieure verlassen, wenn die Atmosphäre der Feind ist.

Ob Sie fortschrittliche Keramiken sintern oder komplexe Baugruppen hartlöten, unsere Vakuumöfen bieten die präzise Kontrolle, die erforderlich ist, um das perfekte Material zu entwickeln.

Lassen Sie nicht zu, dass die Atmosphäre Ihre Arbeit beeinträchtigt.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Hochdruck-Rohröfen für Laboratorien

Ähnliche Artikel

- Warum Ihre Lötverbindungen immer wieder versagen: Der unsichtbare Saboteur in Ihrem Ofen

- Muffelofen: Die Geheimnisse der gleichmäßigen Erwärmung und der kontrollierten Atmosphäre enthüllen

- Der stille Saboteur in Ihrem Ofen: Warum Ihre Wärmebehandlung fehlschlägt und wie Sie sie beheben können

- Öfen mit Wasserstoffatmosphäre: Anwendungen, Sicherheit und Wartung

- Ofen mit kontrollierter Atmosphäre: Umfassender Leitfaden für fortschrittliche Wärmebehandlung