Die Illusion von Stärke

Im Labor werden wir durch die umgebenden Materialien oft in eine falsche Sicherheit gewiegt. Edelstahl, schwere Keramik und dickes Glas fühlen sich unzerstörbar an. Wir gehen davon aus, dass sie jeder Belastung standhalten, solange wir sie nicht fallen lassen.

Aber in der Welt der thermischen Verarbeitung ist Stärke relativ.

Ein Röhrenofen ist ein Wunderwerk der Technik, das in der Lage ist, glühende Temperaturen zu erreichen. Dennoch ist er physisch bemerkenswert empfindlich. Er ist kein Panzer; er ist eine Blase.

Die meisten Ausfälle von Röhrenöfen sind nicht auf Alter oder Defekte zurückzuführen. Sie entstehen aus einem Missverständnis einer einzigen, unsichtbaren Kraft: Druck.

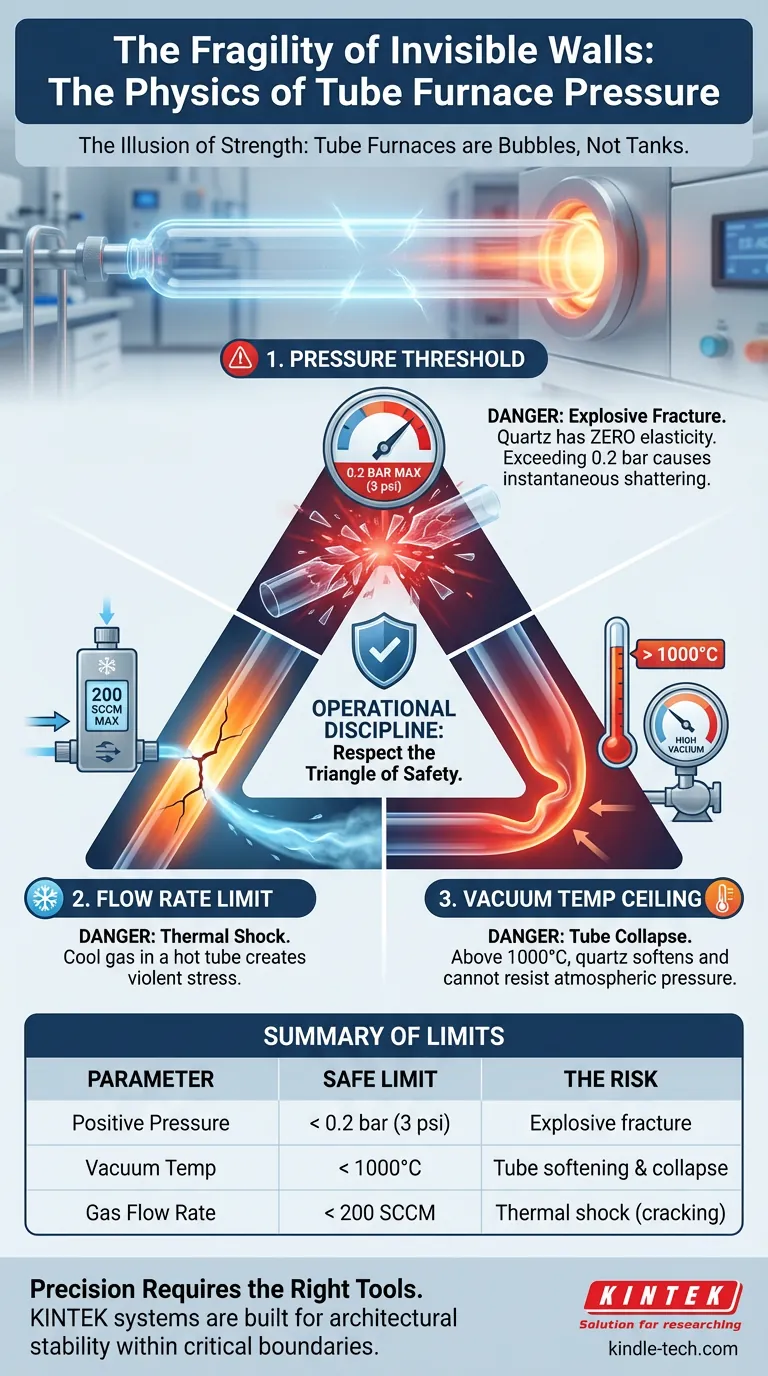

Der 0,2-Bar-Schwellenwert

Die gefährlichste Annahme, die ein Forscher treffen kann, ist, einen Röhrenofen wie ein Druckgefäß zu behandeln. Das ist er nicht.

Er ist ein Gerät mit kontrollierter Atmosphäre.

Standard-Quarzrohre sind für den Betrieb unter Vakuum oder sehr geringem Überdruck ausgelegt. Die rote Linie ist klar und unerbittlich: 0,2 bar (3 psi oder 0,02 MPa).

Warum ist die Grenze so niedrig?

- Geometrie: Die zylindrische Form hält radialen Belastungen gut stand, ist aber nicht dafür ausgelegt, expandierende Kräfte einzudämmen.

- Material: Quarz ist eine spröde Keramik. Er hat keine Elastizität. Wenn der Innendruck die Zugfestigkeit des Glases überschreitet, wölbt es sich nicht. Es zersplittert.

Mehr als 0,2 bar zu drücken ist kein "Testen der Grenzen". Es ist eine Einladung zum strukturellen Versagen.

Die Geometrie des Versagens: Thermoschock

Druck ist nicht nur eine Frage von Bar und Pascal. Es geht auch um die aggressive Bewegung von Molekülen.

Quarz wird für diese Öfen wegen seiner thermischen Stabilität gewählt. Er hält Hitze stand, die gewöhnliche Metalle schmelzen würde. Er hat jedoch eine "Achillesferse": Thermoschock.

Dies geschieht normalerweise, wenn wir ungeduldig werden.

Das Einleiten eines Prozessgases mit hohem Durchfluss in ein heißes Rohr erzeugt eine heftige Temperaturdifferenz. Die Innenseite des Glases kühlt sofort ab, während die Außenseite heiß bleibt. Die daraus resultierende mechanische Belastung lässt das Rohr schneller reißen als jeder Hammer.

Die Regel des Durchflusses

Um dies zu verhindern, muss Geduld in den Prozess integriert werden.

- Die Grenze: Maximal 200 SCCM (Standard Cubic Centimeters per Minute).

- Die Logik: Dieses langsame Tempo erlaubt es dem Gas, sich auf dem Weg zur heißen Zone zu erwärmen und die Temperaturdifferenz zu neutralisieren, bevor es die kritischen Quarzoberflächen berührt.

Das 1000 °C Vakuum-Paradoxon

Der Vakuum-Betrieb schafft eine saubere Umgebung und entfernt flüchtige Verunreinigungen. Er ist der Goldstandard für Reinheit.

Es gibt jedoch ein physikalisches Zusammenspiel zwischen Hitze und struktureller Integrität, das nicht ignoriert werden kann.

Bei Raumtemperatur kann ein Quarzrohr der Druckkraft des atmosphärischen Drucks gegen ein inneres Vakuum leicht standhalten. Aber mit steigender Temperatur ändern sich die Materialeigenschaften.

Bei 1000 °C ändern sich die Regeln.

Oberhalb dieser Temperatur beginnt Quarz zu erweichen. Er verliert seine Steifigkeit. Wenn Sie bei über 1000 °C ein hohes Vakuum aufrechterhalten, ist das Rohr nicht mehr stark genug, um dem Gewicht der äußeren Atmosphäre standzuhalten. Es wird nach innen kollabieren.

Betriebliche Disziplin

Sicherheit im Labor bedeutet selten, auf Notfälle zu reagieren. Es geht um die Disziplin, sie zu verhindern.

Um die Integrität Ihrer Forschung und Ihrer Ausrüstung zu wahren, müssen Sie innerhalb eines "Sicherheitsdreiecks" operieren:

- Druck: Überschreiten Sie niemals 0,2 bar Überdruck.

- Temperatur: Verwenden Sie niemals Vakuum über 1000 °C.

- Durchfluss: Überschreiten Sie niemals 200 SCCM Gasdurchfluss.

Zusammenfassung der Grenzwerte

| Parameter | Sichere Grenze | Das Risiko |

|---|---|---|

| Überdruck | < 0,2 bar (3 psi) | Explosiver Bruch des Rohres. |

| Vakuumtemperatur | < 1000 °C | Erweichung und Kollaps des Rohres. |

| Gasdurchflussrate | < 200 SCCM | Thermoschock (Rissbildung). |

Präzision erfordert die richtigen Werkzeuge

Das Verständnis dieser Grenzen ist die halbe Miete. Die andere Hälfte ist die Ausrüstung, die Ihnen hilft, sie zu respektieren.

Wenn Sie sich mit der Physik hoher Hitze und unsichtbaren Drücken befassen, gibt es keine Fehlertoleranz. Sie benötigen Verbrauchsmaterialien und Öfen, die mit präziser Gleichmäßigkeit hergestellt werden, um sicherzustellen, dass "typische Laborbedingungen" nicht zu katastrophalen Bedingungen werden.

KINTEK versteht die Nuancen der thermischen Verarbeitung. Wir verkaufen nicht nur Geräte; wir bieten die architektonische Stabilität, auf die Ihre Experimente angewiesen sind. Ob Sie CVD, Glühen oder eine empfindliche Atmosphärenkontrolle durchführen, unsere Systeme sind darauf ausgelegt, innerhalb dieser kritischen Grenzen sicher zu funktionieren.

Überlassen Sie Ihre Ergebnisse – oder Ihre Sicherheit – nicht dem Zufall.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1800℃ Muffelofen für Labor

Ähnliche Artikel

- Atmosphärenöfen: Umfassender Leitfaden für die kontrollierte Wärmebehandlung

- Öfen mit Wasserstoffatmosphäre: Anwendungen, Sicherheit und Wartung

- Warum Ihre Lötverbindungen immer wieder versagen: Der unsichtbare Saboteur in Ihrem Ofen

- Der stille Saboteur in Ihrem Ofen: Warum Ihre Wärmebehandlung fehlschlägt und wie Sie sie beheben können

- Ofen mit kontrollierter Atmosphäre: Umfassender Leitfaden für fortschrittliche Wärmebehandlung