Die Illusion der Stille

In der Labortechnik setzen wir Stabilität oft mit Präzision gleich. Wir legen eine Probe in einen Kammerofen, schließen die Tür und gehen davon aus, dass die Probe 1000 °C erfährt, wenn das Display 1000 °C anzeigt.

Aber Wärme ist kein statisches Objekt; sie ist Energie in Bewegung.

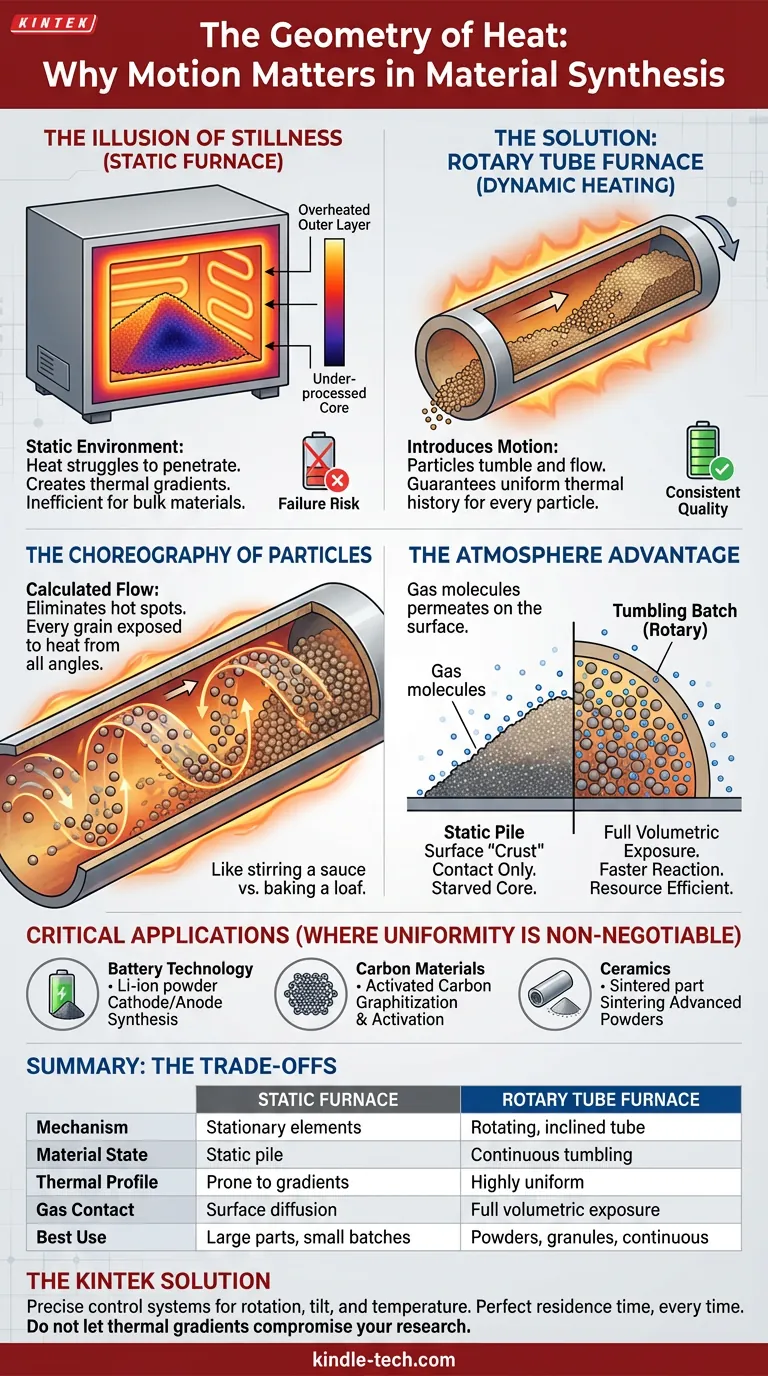

In einer statischen Umgebung fällt es der Wärme schwer, das Zentrum eines Materialhaufens zu durchdringen. Die äußere Schicht überhitzt, während der Kern unterverarbeitet bleibt. In risikoreichen Anwendungen wie der Synthese von Batteriematerialien ist dieser Gradient nicht nur ein Effizienzproblem – er ist ein Systemversagen.

Hier kommt der Drehrohrofen ins Spiel.

Er löst ein grundlegendes physikalisches Problem nicht durch Hinzufügen von mehr Wärme, sondern durch Hinzufügen von Bewegung. Durch die Akzeptanz der mechanischen Komplexität der Drehung erreicht er, was statische Öfen nicht können: die Garantie, dass jedes einzelne Partikel exakt die gleiche thermische Geschichte teilt.

Die Choreografie der Partikel

Der Drehrohrofen zeichnet sich durch einen täuschend einfachen Mechanismus aus: ein zylindrisches Rohr, ausgekleidet mit feuerfestem Material, das sich langsam und leicht geneigt dreht.

Es ist eine Konstruktion, die darauf ausgelegt ist, Schwerkraft und Stagnation zu bekämpfen.

Während sich das Rohr dreht, sitzt das Material darin nicht einfach nur; es taumelt. Es fällt über sich selbst und bewegt sich allmählich vom höheren Eintrittspunkt zum niedrigeren Austrittspunkt. Dies ist keine zufällige Bewegung. Es ist ein kalkulierter Fluss, der das Material aus jedem denkbaren Winkel der Wärmequelle aussetzt.

Warum dynamisches Erhitzen gewinnt

Der Unterschied zwischen statischem und dynamischem Erhitzen ist der Unterschied zwischen dem Backen eines Brotlaibs und dem Rühren einer Sauce.

- Statische Öfen: Verlassen sich auf Wärmeleitung durch das Material selbst. Dies ist langsam und oft ungleichmäßig.

- Drehrohröfen: Verlassen sich auf die individuelle Partikelexposition. Jedes Korn wird an die Oberfläche gebracht, erhitzt und dann wieder in die Masse eingearbeitet.

Diese "Taumel"-Aktion eliminiert Hotspots. Sie stellt sicher, dass das Partikel in der Mitte der Charge in Minute eins in Minute zwei an der Oberfläche ist.

Der Vorteil der Atmosphäre

Wärme ist selten die einzige Variable. In der fortschrittlichen Materialverarbeitung ist die Chemie entscheidend.

Viele Prozesse erfordern, dass das Material mit einer spezifischen Gasatmosphäre (wie Stickstoff, Wasserstoff oder Argon) interagiert. In einem statischen Haufen berührt Gas nur die Oberflächen-"Kruste". Das darunter liegende Material ist von der benötigten Reaktion abgeschnitten.

Der Drehrohrofen verändert die Gleichung der Oberfläche.

Da die Partikel ständig in der Luft sind oder herabfallen, durchdringt das Gas die gesamte Charge. Dies führt zu zwei kritischen Effizienzsteigerungen:

- Reaktionsgeschwindigkeit: Die chemische Umwandlung erfolgt schneller, da Diffusionsbarrieren beseitigt werden.

- Ressourceneffizienz: Sie benötigen oft weniger Prozessgas, um das gleiche Ergebnis zu erzielen.

Wo Gleichmäßigkeit nicht verhandelbar ist

Diese Technologie ist kein universelles Werkzeug für jedes Problem. Sie ist ein Skalpell, das für spezifische, körnige Materialien entwickelt wurde.

Der Drehrohrofen glänzt dort, wo Konsistenz die Leistung bestimmt.

Kritische Anwendungen

- Batterietechnologie: Synthese von Kathoden- und Anodenmaterialien (Li-Ionen-Batteriepulver). Selbst eine geringe Inkonsistenz hier führt zu einer verkürzten Batterielebensdauer.

- Kohlenstoffmaterialien: Graphitierungs- und Aktivierungsprozesse, bei denen die Oberflächenstruktur alles ist.

- Keramik: Sintern von fortschrittlichen Keramikpulvern.

Die Grenzen der Bewegung

Das Verständnis des Werkzeugs bedeutet, seine Grenzen zu verstehen. Der Drehrohrofen führt mechanische Komplexität ein – Antriebssysteme, Dichtungen und Motoren –, die statische Öfen vermeiden.

Er ist nicht geeignet für:

- Große, einzelne Komponenten.

- Zerbrechliche Strukturen, die dem Taumeln nicht standhalten können.

- Materialien, die bei hohen Temperaturen klebrig oder viskos werden.

Zusammenfassung: Die Kompromisse der Dynamik

Um zu entscheiden, ob diese Komplexität die Investition wert ist, vergleichen Sie die betrieblichen Realitäten.

| Merkmal | Statischer Ofen | Drehrohrofen |

|---|---|---|

| Mechanismus | Stationäre Heizelemente. | Drehendes, geneigtes Rohr. |

| Materialzustand | Statischer Haufen oder Einzelteil. | Kontinuierlicher Taumelfluss. |

| Temperaturprofil | Anfällig für Gradienten (außen heiß, innen kalt). | Sehr gleichmäßig; jedes Partikel wird gleich behandelt. |

| Gaskontakt | Nur Oberflächendiffusion. | Vollständige volumetrische Exposition. |

| Beste Verwendung | Große Teile, kleine Chargen. | Pulver, Granulate, kontinuierliche Produktion. |

Die KINTEK Lösung

Bei KINTEK verstehen wir, dass "gut genug" in der modernen Materialwissenschaft selten akzeptabel ist. Ob Sie Anoden für die nächste Batteriegeneration entwickeln oder Keramikpulver verfeinern, die Gleichmäßigkeit Ihrer Wärmebehandlung bestimmt die Qualität Ihres Endprodukts.

Wir sind spezialisiert auf hochpräzise Laborgeräte, die die Lücke zwischen Rohchemie und technischer Realität schließen.

Unsere Drehrohröfen sind mit präzisen Steuerungssystemen ausgestattet, um Drehgeschwindigkeit, Neigungswinkel und Temperaturprofile zu verwalten und sicherzustellen, dass Ihre Verweilzeit jedes Mal perfekt ist.

Lassen Sie nicht zu, dass thermische Gradienten Ihre Forschung beeinträchtigen.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen