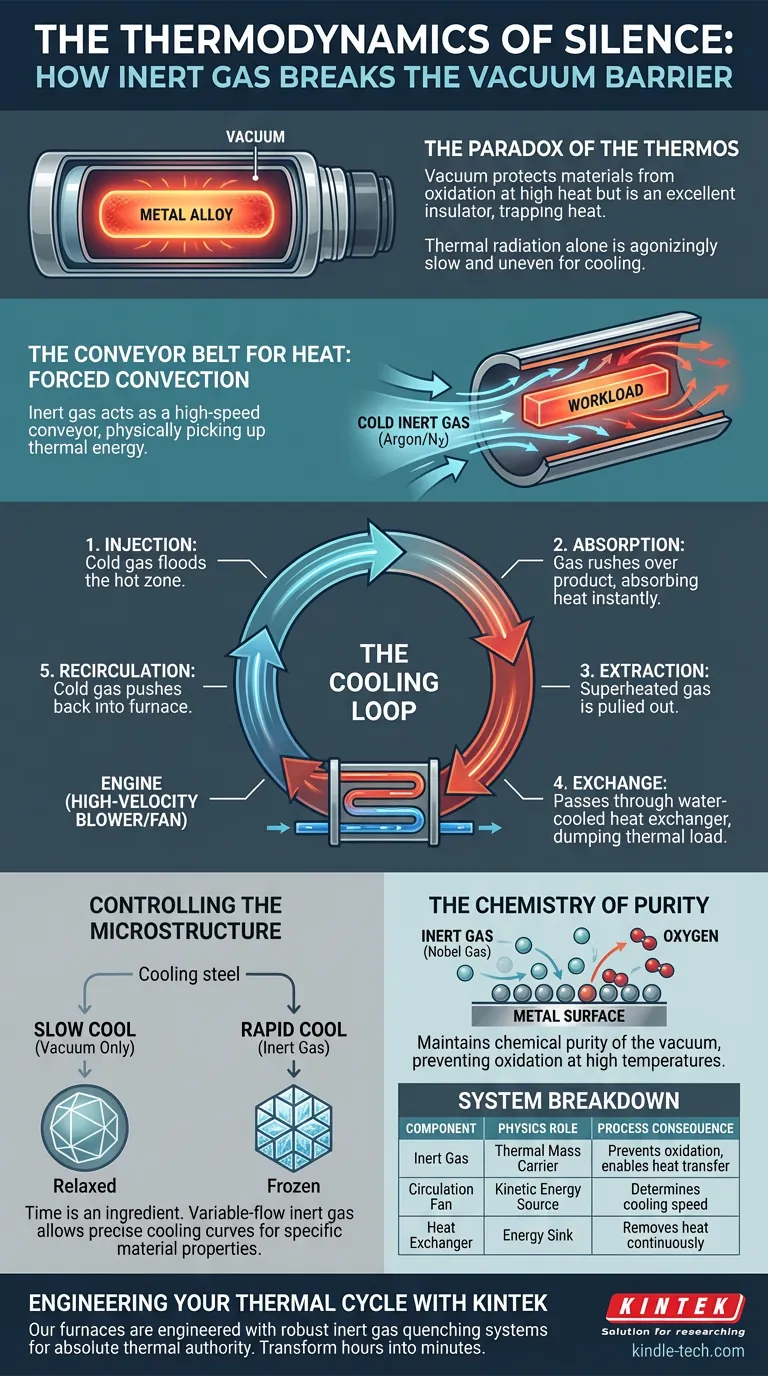

Das Paradoxon der Thermoskanne

In der Hochtemperaturverarbeitung gibt es einen grundlegenden Widerspruch.

Um fortschrittliche Materialien zu schützen, erhitzen wir sie im Vakuum. Indem wir die Luft entfernen, entfernen wir Sauerstoff und stellen sicher, dass das Metall nicht verbrennt oder anläuft. Wir schaffen eine perfekte, stille Leere.

Aber ein Vakuum ist auch der beste Isolator der Welt. Es ist eine Thermoskanne. Es ist dazu bestimmt, die Wärme drin zu halten.

Das schafft ein physikalisches Problem. Sobald Ihr Zyklus abgeschlossen ist und Ihre Legierung 1.200 °C erreicht hat, wie kühlen Sie sie ab?

Wenn Sie sich auf Wärmestrahlung verlassen – einfach darauf warten, dass die Wärme in der Leere entweicht –, ist der Prozess quälend langsam. Er ist auch ungleichmäßig. Die Ränder kühlen ab, während der Kern geschmolzen bleibt. Für empfindliche Metallurgie ist diese Schwankung katastrophal.

Um dies zu lösen, müssen Ingenieure das Vakuum brechen, ohne die Chemie zu beeinträchtigen.

Sie verwenden Inertgas-Technologie.

Der Fördergurt für Wärme

Wir denken bei Inertgasen (wie Argon oder Stickstoff) oft nur an Schutz – eine schützende Decke gegen Oxidation.

Aber in einem modernen Abschreckofen ist das Gas kein Schutz. Es ist ein Fahrzeug.

Das System basiert auf dem Prinzip der erzwungenen Konvektion. Da ein Vakuum keine Wärme leiten kann, führen wir ein Medium ein, das es kann. Das Gas wirkt wie ein Hochgeschwindigkeits-Förderband, das die Wärmeenergie physisch vom Werkstück aufnimmt und wegträgt.

Der Kühlkreislauf

Die Architektur dieses Systems ist zirkulär und aggressiv. Sie stützt sich auf drei mechanische Säulen:

- Das Medium: Hochreines Gas tritt in die Kammer ein. Es reagiert nicht mit dem Metall; es berührt es nur.

- Der Motor: Ein Hochgeschwindigkeitsgebläse oder Ventilator treibt das Gas an.

- Die Senke: Ein wassergekühlter Wärmetauscher entzieht dem Gas die Energie.

Der Zyklus geschieht in Sekunden:

- Einleitung: Kaltes Gas flutet die Heizzone.

- Absorption: Das Gas strömt über das feuerfeste Material und das Produkt und nimmt sofort Wärme auf.

- Extraktion: Das nun überhitzte Gas wird aus der Kammer abgeführt.

- Austausch: Es durchläuft den Wärmetauscher und gibt seine thermische Last an Kühlwasser ab.

- Rezirkulation: Das nun wieder kalte Gas wird zurück in den Ofen gedrückt, um die Arbeit zu wiederholen.

Kontrolle der Mikrostruktur

Warum dieser Aufwand? Warum ist "schnell" besser als "langsam"?

In der Metallurgie ist Zeit eine Zutat.

Die physikalischen Eigenschaften einer Legierung – ihre Härte, ihre Duktilität, ihre Festigkeit – werden oft während der Abkühlphase festgelegt. Dies wird als Abschrecken bezeichnet.

Wenn Sie Stahl langsam abkühlen, entspannt sich die Kristallstruktur. Er wird weich. Wenn Sie ihn schnell abkühlen, frieren Sie die Struktur in einem bestimmten Zustand ein und machen ihn hart.

Ein Vakuumofen ohne Inertgas-Kühlung ist ein stumpfes Werkzeug. Er kann nur heizen. Er kann den Abstieg nicht kontrollieren.

Mit einem Inertgas-System mit variablem Durchfluss kann ein Bediener die exakte Abkühlkurve einstellen, die das Rezept erfordert. Sie warten nicht mehr darauf, dass die Physik geschieht; Sie befehlen sie.

Die Chemie der Reinheit

Es gibt einen zweiten, ebenso wichtigen Grund für dieses geschlossene System: Oxidation.

Bei hohen Temperaturen sind Metalle chemisch bestrebt, sich mit Sauerstoff zu verbinden. Selbst ein Hauch von Luft, der während der Abkühlung eindringt, würde eine Charge Titan oder Luft- und Raumfahrt-Superlegierungen sofort ruinieren.

Durch die Verwendung von Edelgasen wie Argon erhalten wir die chemische Reinheit des Vakuums und gleichzeitig die Wärmeleitfähigkeit eines Fluids.

Systemaufschlüsselung

Hier ist, wie die Komponenten zu Prozessergebnissen führen:

| Komponente | Physikalische Rolle | Prozessfolge |

|---|---|---|

| Inertgas (Argon/N2) | Träger der thermischen Masse | Verhindert Oxidation; ermöglicht Wärmeübertragung im Vakuum. |

| Umluftgebläse | Quelle kinetischer Energie | Bestimmt die Geschwindigkeit der Kühlung (Abschreckrate). |

| Wärmetauscher | Energiesenke | Entzieht dem System kontinuierlich Wärme. |

Aktive vs. Passive Systeme

Es ist wichtig, dies von der Heizungssteuerung des Ofens zu unterscheiden.

Die Heizelemente halten eine "Halte"-Temperatur. Sie schalten sich ein und aus, um die Linie flach zu halten. Das ist Wartung.

Inertgas-Kühlung ist aktive Intervention. Sie erfordert schwere Hardware – massive Lüfter, komplexe Rohrleitungen und Wärmetauscher. Sie erhöht Kosten und Komplexität.

Sie verwandelt den Ofen jedoch von einem einfachen Ofen in ein präzises metallurgisches Instrument. Sie ermöglicht es Ihnen, stundenlange Kühlzeiten in Minuten umzuwandeln und den Produktionsdurchsatz zu verdoppeln oder zu verdreifachen, während Sie Materialspezifikationen erreichen, die mit passiver Kühlung einfach nicht möglich sind.

Gestaltung Ihres thermischen Zyklus

Die Entscheidung für die Implementierung der Inertgas-Technologie ist selten eine Frage der Vorliebe; es ist eine Entscheidung, die durch die Physik Ihres Materials diktiert wird.

Wenn Sie Geschwindigkeit brauchen, brauchen Sie Gas. Wenn Sie spezifische Härte brauchen, brauchen Sie kontrollierten Fluss. Wenn Sie Reinheit brauchen, brauchen Sie eine versiegelte Schleife.

Bei KINTEK verstehen wir, dass die Kühlphase genauso kritisch ist wie die Heizphase. Unsere Hochtemperatur-Vakuumöfen sind mit robusten Inertgas-Abschrecksystemen ausgestattet, die Ihnen die absolute Kontrolle über die thermische Umgebung ermöglichen.

Ob Sie neue Legierungen entwickeln oder die Produktion skalieren, Kontaktieren Sie unsere Experten, um zu besprechen, wie wir Ihre thermische Prozessstrategie verfeinern können.

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Rohröfen für Laboratorien

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Ähnliche Artikel

- Der stille Partner bei der Pyrolyse: Die perfekte thermische Grenze entwickeln

- Die Architektur der Hitze: Warum Präzision die einzige Variable ist, die zählt

- Hochdruck-Rohrofen: Anwendungen, Sicherheit und Wartung

- Die Ingenieurskunst der Leere: Wie Vakuumröhrenöfen Oxidation besiegen

- Vorstellung der Labor-Vakuum-Röhrenöfen