Die Entwicklung des isostatischen Pressverfahrens

Inhaltsverzeichnis

- Die Entwicklung des isostatischen Pressverfahrens

- Der Ursprung des isostatischen Pressverfahrens liegt in der Mitte der 1950er Jahre

- Übergang von einer Forschungskuriosität zu einem brauchbaren Produktionswerkzeug

- Breite Anwendung in der Industrie zur Konsolidierung von Pulvern oder zur Defektheilung von Gussteilen

- Wird für eine Reihe von Materialien verwendet, darunter Keramik, Metalle, Verbundwerkstoffe, Kunststoffe und Kohlenstoff

- Funktionsprinzip des isostatischen Pressens

- Arten des isostatischen Pressens

- Isostatisches Pressen in der Pharmaindustrie

- Funktionsmechanismus der isostatischen Presse

- Vorteile der isostatischen Presse

- Funktionsweise der isostatischen Presse

- Häufige Anwendungen der isostatischen Presse

Der Ursprung des isostatischen Pressverfahrens liegt in der Mitte der 1950er Jahre

Das isostatische Pressverfahren wurde Mitte der 1950er Jahre entwickelt und hat sich stetig von einer Forschungskuriosität zu einem praktikablen Produktionswerkzeug entwickelt.

Übergang von einer Forschungskuriosität zu einem brauchbaren Produktionswerkzeug

Viele Branchen wenden diese Technik zur Verfestigung von Pulvern oder zur Defektheilung von Gussteilen an. Das Verfahren wird für eine Reihe von Materialien eingesetzt, darunter Keramik, Metalle, Verbundwerkstoffe, Kunststoffe und Kohlenstoff.

Breite Anwendung in der Industrie zur Konsolidierung von Pulvern oder zur Defektheilung von Gussteilen

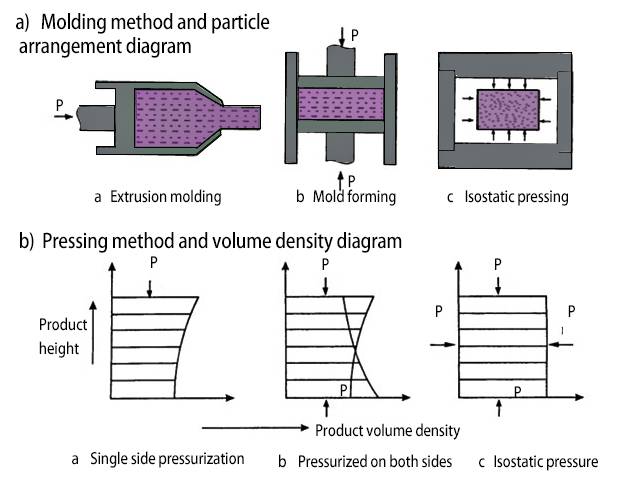

Beim isostatischen Pressen wird eine gleichmäßige Kraft auf das gesamte Produkt ausgeübt, unabhängig von Form oder Größe. Es bietet somit einzigartige Vorteile für Keramik- und Feuerfestanwendungen. Die Fähigkeit, Produktformen mit präzisen Toleranzen zu formen (wodurch kostspielige Bearbeitungen reduziert werden), war eine wichtige Triebkraft für die kommerzielle Entwicklung.

Wird für eine Reihe von Materialien verwendet, darunter Keramik, Metalle, Verbundwerkstoffe, Kunststoffe und Kohlenstoff

Das isostatische Pressverfahren wird für eine Reihe von Materialien verwendet, darunter Keramik, Metalle, Verbundwerkstoffe, Kunststoffe und Kohlenstoff. Es findet breite Anwendung in der Industrie zur Konsolidierung von Pulvern oder zur Defektheilung von Gussteilen. Dieses Verfahren bietet einzigartige Vorteile für Keramik- und Feuerfestanwendungen, da es die Bildung von Produktformen mit präzisen Toleranzen ermöglicht und den Bedarf an kostspieliger Bearbeitung reduziert.

Funktionsprinzip des isostatischen Pressens

Isostatisches Pressen ist ein Prozess, bei dem eine gleichmäßige Kraft auf das gesamte Produkt ausgeübt wird, unabhängig von seiner Form oder Größe. Diese Technik ist in verschiedenen Branchen weit verbreitet, darunter in der Keramik-, Metall-, Verbundwerkstoff-, Kunststoff- und Kohlenstoffindustrie.

Gleichmäßige, gleichmäßige Krafteinleitung über das gesamte Produkt

Isostatisches Pressen bietet einzigartige Vorteile für Keramik- und Feuerfestanwendungen. Durch die Ausübung des gleichen Drucks aus allen Richtungen wird sichergestellt, dass die Kraft gleichmäßig im gesamten Produkt verteilt wird. Diese gleichmäßige Krafteinwirkung trägt dazu bei, die Porosität zu reduzieren und eine hohe und gleichmäßige Dichte im Endprodukt zu erreichen.

Fähigkeit, Produktformen mit präzisen Toleranzen zu formen

Einer der Hauptvorteile des isostatischen Pressens ist die Fähigkeit, Produktformen mit präzisen Toleranzen zu formen. Im Gegensatz zu anderen Umformverfahren werden beim isostatischen Pressen viele der Einschränkungen beseitigt, die die Geometrie von Teilen einschränken, die in starren Formen unidirektional verdichtet werden. Dies reduziert den Bedarf an kostspieligen Bearbeitungsvorgängen, was zu Kosteneinsparungen und einer verbesserten Effizienz führt.

Vorwiegend für Keramik- und Feuerfestanwendungen verwendet

Isostatisches Pressen wird hauptsächlich in Keramik- und Feuerfestanwendungen eingesetzt. Das Verfahren ermöglicht die Konsolidierung von Pulvern und die Defektheilung von Gussteilen. Es eignet sich besonders für schwer zu verdichtende und teure Materialien wie Superlegierungen, Titan, Werkzeugstähle, Edelstahl und Beryllium. Isostatisches Pressen gewährleistet eine hocheffiziente Materialausnutzung und führt zu einer kostengünstigen Produktion.

Zusammenfassend lässt sich sagen, dass isostatisches Pressen ein vielseitiger Prozess ist, der eine gleichmäßige, gleichmäßige Kraft auf das gesamte Produkt ausübt und so die Herstellung von Materialien mit präzisen Toleranzen ermöglicht. Es ist zu einer unverzichtbaren Technik in Branchen geworden, die eine qualitativ hochwertige und kostengünstige Herstellung von Keramik- und Feuerfestprodukten erfordern.

Arten des isostatischen Pressens

Kaltisostatisches Pressen (CIP) zur Verfestigung von Keramik- oder Feuerfestpulvern

Kaltisostatisches Pressen (CIP) ist ein Pulververdichtungsverfahren zur Verfestigung von keramischen oder feuerfesten Pulvern. Bei diesem Verfahren werden die Pulver in Elastomerbeutel gefüllt und aus allen Richtungen dem gleichen Druck ausgesetzt. CIP wird hauptsächlich verwendet, um Teile zu erhalten, die theoretisch 60 bis 80 % dicht sind und zum Sintern bereit sind. Die durch CIP erzielte gute Grünfestigkeit ermöglicht eine Vorbearbeitung vor dem Sintern, ohne dass es zu Brüchen kommt.

Warmisostatisches Pressen (WIP), gepresst bei warmen Temperaturen bis zu 100 °C

Warmisostatisches Pressen (WIP) ist eine Variante des Kaltisostatischen Pressens (CIP), bei dem Formen bei warmen Temperaturen, typischerweise bis zu 100 °C, gepresst werden. WIP nutzt warmes Wasser oder ein ähnliches Medium, um aus allen Richtungen einen gleichmäßigen Druck auf pulverförmige Produkte auszuüben. Diese Spitzentechnologie ermöglicht das isostatische Pressen bei Temperaturen, die den Siedepunkt des flüssigen Mediums nicht überschreiten. Als Mantelform werden flexible Materialien verwendet und als Druckmedium wird hydraulischer Druck eingesetzt, um das Pulvermaterial zu formen und zu pressen.

Beim WIP-Prozess wird typischerweise zunächst das flüssige Medium erhitzt und anschließend über eine Booster-Quelle kontinuierlich in einen abgedichteten Presszylinder eingespritzt. Um eine präzise Temperaturkontrolle zu gewährleisten, ist der Presszylinder mit einem Heizelement ausgestattet.

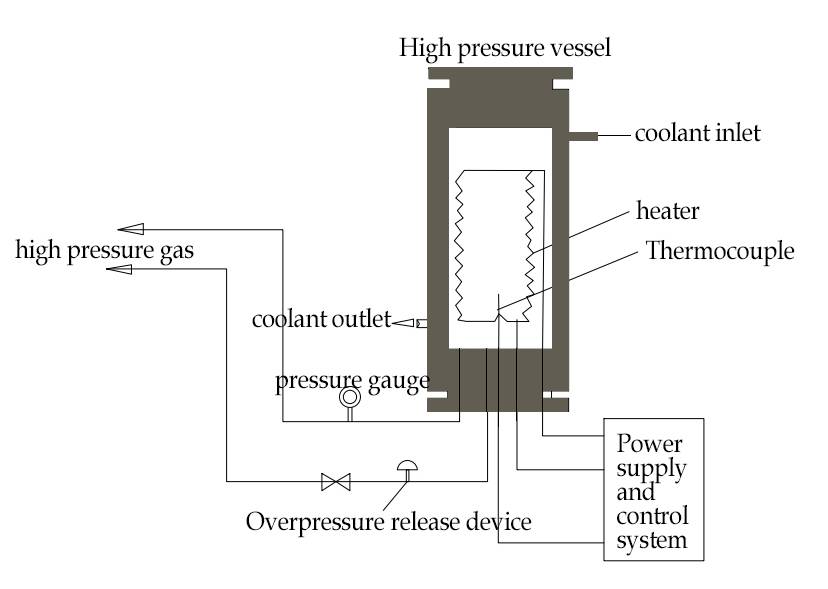

Heißisostatisches Pressen (HIP) zum Erhalten vollständig dichter Teile bei gleichzeitiger Anwendung von Temperatur und Druck

Heißisostatisches Pressen (HIP) ist ein Prozess, bei dem gleichzeitig hohe Temperaturen und hoher Druck angewendet werden, um vollständig dichte Teile zu erhalten. HIP wird hauptsächlich für technische Keramiken verwendet, die optimale Eigenschaften für Hochleistungsanwendungen erfordern. Beim HIP-Verfahren wird das Material in einem Inertgas, normalerweise Argon, erhitzt, das einen gleichmäßigen „isostatischen“ Druck in alle Richtungen ausübt. Dies führt dazu, dass Hohlräume unter dem Differenzdruck kollabieren, wodurch Defekte effektiv beseitigt werden und eine nahezu theoretische Dichte erreicht wird. HIP verbessert die mechanischen Eigenschaften der Teile, wie z. B. Feingussteile, durch die Beseitigung interner Mikroporosität.

Heißisostatische Pressanlagen bestehen aus einem Hochdruckbehälter, einem Heizofen, einem Kompressor, einer Vakuumpumpe, einem Lagertank, einem Kühlsystem und einem Computersteuerungssystem. Der Hochdruckbehälter ist das Herzstück der gesamten Anlage.

Isostatisches Pressen, sei es Kaltisostatisches Pressen (CIP), Warmisostatisches Pressen (WIP) oder Heißisostatisches Pressen (HIP), bietet einzigartige Vorteile für verschiedene Branchen. Es ermöglicht die Konsolidierung von Pulvern, die Defektheilung von Gussteilen und die Herstellung vollständig dichter Teile mit präzisen Toleranzen. Dieses Verfahren wird in Branchen wie Keramik, Metalle, Verbundwerkstoffe, Kunststoffe und Kohlenstoff eingesetzt. Isostatisches Pressen ist eine vielseitige und effektive Technik, die sich ständig weiterentwickelt und neue Anwendungen in Herstellungs- und Produktionsprozessen findet.

Isostatisches Pressen in der Pharmaindustrie

Isostatisches Pressen ist eine in der pharmazeutischen Industrie weit verbreitete Technik zum Komprimieren pharmazeutischer Partikel und Rohstoffe in vorgegebene Formen. Dieser Prozess sorgt für einen gleichmäßigen Verdichtungsdruck in der gesamten Pulvermasse und eine homogene Dichteverteilung im Endprodukt.

Verwendung zum Komprimieren von pharmazeutischen Partikeln und Rohstoffen in vorgegebene Formen

Das isostatische Pressen ist eine effektive Methode zur Formung pharmazeutischer Partikel und Rohstoffe. Es übt die gleiche Kraft auf das gesamte Produkt aus, unabhängig von Form oder Größe. Dieser gleichmäßige Verdichtungsdruck trägt dazu bei, eine hohe und gleichmäßige Dichte zu erreichen, ohne dass Schmiermittel erforderlich sind. Dadurch weist das Endprodukt eine gleichbleibende Qualität und Leistung auf.

Gewährleistet einen gleichmäßigen Verdichtungsdruck und eine homogene Dichteverteilung im Endprodukt

Einer der Vorteile des isostatischen Pressens ist seine Fähigkeit, einen gleichmäßigen Verdichtungsdruck und eine homogene Dichteverteilung im Endprodukt sicherzustellen. Dies wird dadurch erreicht, dass während des Pressvorgangs in alle Richtungen der gleiche Druck ausgeübt wird. Dadurch wird das Pulver gleichmäßig verdichtet, was zu einem Produkt mit durchgehend gleichmäßiger Dichte führt.

Das isostatische Pressen wird aufgrund seiner zahlreichen Vorteile in der pharmazeutischen Industrie häufig eingesetzt. Es ermöglicht die Verdichtung schwer zu verdichtender und teurer Materialien wie Superlegierungen, Titan, Werkzeugstähle, Edelstahl und Beryllium bei hocheffizienter Materialausnutzung. Darüber hinaus werden viele Einschränkungen beseitigt, die die Geometrie von Teilen einschränken, die in starren Formen unidirektional verdichtet werden.

Der Prozess des isostatischen Pressens umfasst drei Grundtypen: kaltisostatisches Pressen (CIP), warmisostatisches Pressen (WIP) und heißisostatisches Pressen (HIP). Diese Typen unterscheiden sich je nach Temperatur und Druck, die während des Pressvorgangs angewendet werden. Während CIP zur Konsolidierung von in Elastomerbeuteln gefüllten Keramik- oder Feuerfestpulvern eingesetzt wird, umfasst WIP das Pressen von Formen bei warmen Temperaturen. HIP hingegen wird für technische Keramiken verwendet, die optimale Eigenschaften für Hochleistungsanwendungen erfordern.

In der pharmazeutischen Industrie sind isostatische Pressen unerlässlich, um präzise Formen und Dichten in pharmazeutischen Produkten zu erreichen. Durch den Einsatz dieses Drucksystems können Hersteller einen gleichmäßigen Verdichtungsdruck in der gesamten Pulvermasse gewährleisten, was zu einem Endprodukt mit einer homogenen Dichteverteilung führt. Isostatische Pressen gehören zu den am weitesten verbreiteten pharmazeutischen Verarbeitungsmaschinen.

Insgesamt spielt das isostatische Pressen eine entscheidende Rolle in der Pharmaindustrie, da es eine zuverlässige und effiziente Methode zum Komprimieren pharmazeutischer Partikel und Rohstoffe in vorgegebene Formen bietet. Seine Fähigkeit, einen gleichmäßigen Verdichtungsdruck und eine homogene Dichteverteilung zu gewährleisten, macht es zu einem unverzichtbaren Werkzeug für die pharmazeutische Herstellung.

Funktionsmechanismus der isostatischen Presse

Herstellung verschiedenster Materialien aus Pulverpresslingen durch Reduzierung der Porosität

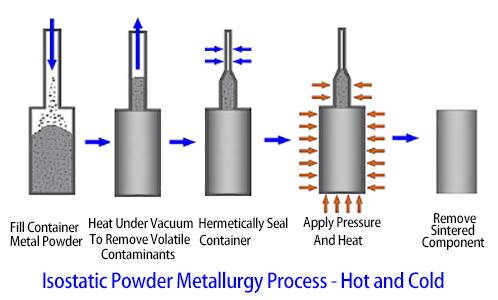

Isostatisches Pressen ist ein Verfahren, das die Herstellung verschiedener Arten von Materialien aus Pulverpresslingen durch Reduzierung ihrer Porosität ermöglicht. Bei diesem Verfahren wird aus allen Richtungen gleicher Druck auf das verdichtete Pulver ausgeübt, was zu einer optimalen Dichte und Gleichmäßigkeit der Mikrostruktur führt.

Die Pulvermischung wird zunächst durch isostatischen Druck verdichtet und verkapselt. Die Presse übt einen gleichmäßigen Druck aus allen Richtungen aus, wodurch die Porosität verringert und die Dichte des Pulverpresslings erhöht wird. Diese gleichmäßige Druckverteilung eliminiert auch die Reibung an der Matrizenwand, was zu gleichmäßigeren Dichten führt.

Einer der Vorteile des isostatischen Pressens ist die Möglichkeit, eine hohe und gleichmäßige Dichte zu erreichen, ohne dass Schmiermittel erforderlich sind. Dieses Verfahren eignet sich besonders für schwer zu verdichtende und teure Materialien wie Superlegierungen, Titan, Werkzeugstähle, Edelstahl und Beryllium. Isostatisches Pressen bietet eine effiziente Materialausnutzung und kann Teile mit komplexen Geometrien herstellen.

Verdichtung und Verkapselung von Pulvermischungen mittels isostatischem Druck

Beim isostatischen Pressen wird eine Pulvermischung durch isostatischen Druck verdichtet und verkapselt. Die Pulvermischung wird in eine flexible Membran oder einen hermetischen Behälter gegeben, der als Druckbarriere zwischen dem Pulver und dem Druckmedium fungiert.

Das Druckmedium kann je nach Anwendungsfall eine Flüssigkeit oder ein Gas sein. Der Druck wird aus allen Richtungen gleichmäßig ausgeübt und sorgt so für eine gleichmäßige Verdichtung der Pulvermischung. Dieser Prozess trägt dazu bei, die Porosität zu verringern und die Dichte des resultierenden Materials zu erhöhen.

Das isostatische Pressen bietet gegenüber anderen Verdichtungsmethoden mehrere Vorteile. Es ermöglicht die Herstellung von Teilen mit geringem Verzug und gleichmäßiger Schrumpfung beim Brennen. Es ermöglicht auch die Herstellung von Teilen ohne Trocknung und ermöglicht einen geringeren Bindemittelgehalt im Pulver. Darüber hinaus können durch isostatisches Pressen Teile mit Innenformen, Gewinden, Keilnuten, Verzahnungen und Verjüngungen hergestellt werden.

Verwendung einer flexiblen Membran oder eines hermetischen Behälters als Druckbarriere

Beim isostatischen Pressen wird eine flexible Membran oder ein hermetischer Behälter als Druckbarriere zwischen dem Pulver und dem Druckmedium verwendet. Diese Barriere verhindert das Austreten des Pulvers und gewährleistet eine gleichmäßige Druckeinwirkung aus allen Richtungen.

Die flexible Membran bzw. der hermetische Behälter ist so konzipiert, dass er dem beim Pressvorgang ausgeübten Druck standhält. Es fungiert als Barriere, die das Pulver vom umgebenden Druckmedium trennt, bei dem es sich um eine Flüssigkeit oder ein Gas handeln kann.

Durch die Verwendung einer flexiblen Membran oder eines hermetischen Behälters kann ein gleichmäßiger Druck auf den Pulverpressling ausgeübt werden, was zu einer gleichmäßigen Verdichtung und verbesserten Dichte führt. Dieser Mechanismus ist der Schlüssel zum Erfolg des isostatischen Pressens bei der Herstellung von Materialien mit optimalen Eigenschaften.

Insgesamt umfasst der Funktionsmechanismus der isostatischen Presse die Herstellung verschiedener Materialien aus Pulverpresslingen durch Reduzierung der Porosität durch Verdichtung und Einkapselung der Pulvermischung mithilfe isostatischen Drucks. Die Verwendung einer flexiblen Membran oder eines hermetischen Behälters gewährleistet die gleichmäßige Druckausübung aus allen Richtungen, was zu einer hohen und gleichmäßigen Dichte führt. Isostatisches Pressen bietet Vorteile wie die Möglichkeit, Teile mit komplexen Geometrien herzustellen und die effiziente Materialnutzung.

Vorteile der isostatischen Presse

Das isostatische Pressen bietet gegenüber anderen Herstellungsverfahren mehrere Vorteile. Werfen wir einen Blick auf einige der wichtigsten Vorteile:

Erzielung einer hohen und gleichmäßigen Dichte bei gleichem Druck in alle Richtungen

Einer der Hauptvorteile des isostatischen Pressens ist die Möglichkeit, eine hohe und gleichmäßige Dichte im verdichteten Stück zu erreichen. Dies bedeutet, dass die resultierende Komponente während des Sinterns oder heißisostatischen Pressens eine gleichmäßige Schrumpfung aufweist und sich nur wenig oder gar nicht verzieht. Das Pulver wird mit dem gleichen Druck in alle Richtungen verdichtet, wodurch eine hohe und gleichmäßige Dichte entsteht.

Anwendbar auf schwer zu verdichtende und teure Materialien

Das isostatische Pressen eignet sich besonders für schwer zu verdichtende und teure Materialien wie Superlegierungen, Titan, Werkzeugstähle, Edelstahl und Beryllium. Diese Materialien stellen häufig eine Herausforderung hinsichtlich der Erzielung einer hohen Dichte und Gleichmäßigkeit dar. Durch isostatisches Pressen können diese Materialien jedoch effizient verdichtet und genutzt werden, was zu hochwertigen Bauteilen führt.

Effiziente Materialausnutzung

Isostatisches Pressen ermöglicht eine hocheffiziente Materialausnutzung. Der Prozess beseitigt viele der Einschränkungen, die die Geometrie von Teilen einschränken, die in starren Formen unidirektional verdichtet werden. Dies bedeutet, dass durch isostatisches Pressen komplexe Formen und Abmessungen, die mit anderen Verfahren nur schwer oder gar nicht herstellbar sind, problemlos erreicht werden können. Dies führt letztlich zu weniger Materialverschwendung und erhöhter Wirtschaftlichkeit.

Isostatisches Pressen bietet eine Reihe von Vorteilen, darunter gleichmäßige Dichte, Formflexibilität, Anpassungsfähigkeit der Bauteilgröße, niedrige Werkzeugkosten, verbesserte Legierungsmöglichkeiten, kürzere Vorlaufzeiten und Kosteneinsparungen bei Material und Bearbeitung. Es handelt sich um eine vielseitige und effiziente Herstellungsmethode, die in verschiedenen Branchen Anwendung findet, darunter Pharmazeutika, Sprengstoffe, Chemikalien, Lebensmittel, Kernbrennstoffe und Ferrite.

Um die Funktionsweise der isostatischen Presse besser zu verstehen, werfen wir einen Blick auf die Funktionsweise des Prozesses.

Funktionsweise der isostatischen Presse

Isostatisches Pressen ist ein Verfahren zur Herstellung verschiedener Materialien aus Pulverpresslingen durch Reduzierung der Porosität der Pulvermischung. Die Pulvermischung wird durch isostatischen Druck verdichtet und eingekapselt, also durch gleichmäßigen Druck aus allen Richtungen. Dies wird erreicht, indem das Metallpulver in einer flexiblen Membran oder einem hermetischen Behälter eingeschlossen wird, der als Druckbarriere zwischen dem Pulver und dem Druckmedium, das eine Flüssigkeit oder ein Gas sein kann, fungiert.

Durch die Verwendung isostatischen Drucks kann eine hohe und gleichmäßige Dichte des verdichteten Pulvers erreicht werden. Da bei diesem Prozess kein Schmiermittel benötigt wird, ist die resultierende Dichte im gesamten Bauteil gleichbleibend. Dadurch ist das isostatische Pressen besonders effektiv bei der Erzielung hochwertiger Bauteile mit gleichmäßigen Eigenschaften.

Das isostatische Pressen ist eine vielseitige und effiziente Fertigungsmethode, die zahlreiche Vorteile bietet. Es ermöglicht die Erzielung einer hohen und gleichmäßigen Dichte, ermöglicht die Herstellung komplexer Formen und Abmessungen und ist auf schwer zu verdichtende und teure Materialien anwendbar. Aufgrund seiner effizienten Materialausnutzung und Kosteneffizienz ist isostatisches Pressen eine wertvolle Technik in verschiedenen Branchen.

Häufige Anwendungen der isostatischen Presse

Isostatisches Pressen ist ein vielseitiges Herstellungsverfahren, das in verschiedenen Branchen weit verbreitet ist. Es bietet mehrere Vorteile gegenüber herkömmlichen Verdichtungsmethoden und kann auf eine Reihe von Materialien angewendet werden. Lassen Sie uns einige der häufigsten Anwendungen der isostatischen Presse untersuchen.

Pharmaindustrie

In der pharmazeutischen Industrie wird isostatisches Pressen zur Herstellung von Tabletten und anderen festen Darreichungsformen eingesetzt. Das Verfahren ermöglicht die gleichmäßige Verdichtung pulverförmiger Arzneimittel und gewährleistet so eine gleichmäßige Arzneimittelfreisetzung und Wirksamkeit. Das isostatische Pressen eignet sich besonders zur Herstellung komplex geformter Tabletten und zur Erzielung einer hochdichten Verdichtung.

Sprengstoffe

Bei der Herstellung von Sprengstoffen spielt das isostatische Pressen eine entscheidende Rolle. Das Verfahren ermöglicht die präzise Formung und Verdichtung explosiver Materialien und sorgt so für Gleichmäßigkeit und Zuverlässigkeit. Isostatisch gepresste Sprengstoffe weisen verbesserte Leistungseigenschaften wie erhöhte Stabilität und verbesserte Detonationseigenschaften auf.

Chemikalien

Isostatisches Pressen wird in der chemischen Industrie zur Herstellung verschiedener chemischer Produkte und Komponenten eingesetzt. Das Verfahren ermöglicht die Herstellung komplex geformter Teile mit hoher Dichte und Gleichmäßigkeit. Isostatisch gepresste chemische Komponenten weisen verbesserte mechanische Eigenschaften und chemische Beständigkeit auf.

Nahrungsmittelindustrie

Isostatisches Pressen findet Anwendung in der Lebensmittelindustrie, insbesondere bei der Lebensmittelverarbeitung und -konservierung. Das Verfahren wird zur Pasteurisierung und Sterilisierung eingesetzt, wobei Lebensmittelprodukte einem gleichmäßigen Druck aus allen Richtungen ausgesetzt werden. Isostatisches Pressen bewahrt den Nährwert, die natürlichen Farbstoffe und Aromen von Lebensmitteln und deaktiviert gleichzeitig Mikroorganismen und Enzyme.

Kernbrennstoffferrite

Isostatisches Pressen wird bei der Herstellung von Kernbrennstoffferriten eingesetzt. Das Verfahren ermöglicht die Herstellung hochdichter und hochreiner Ferritmaterialien, die als Brennstoffpellets in Kernreaktoren verwendet werden. Isostatisch gepresste Kernbrennstoffferrite weisen hervorragende thermische und mechanische Eigenschaften auf und gewährleisten einen sicheren und effizienten Betrieb von Kernkraftwerken.

Auch andere Branchen wie Luft- und Raumfahrt, Automobil und Elektronik nutzen isostatisches Pressen für verschiedene Anwendungen. Das Verfahren ermöglicht die Herstellung komplex geformter Bauteile mit hoher Präzision und Materialeffizienz. Das isostatische Pressen bietet zahlreiche Vorteile, darunter eine gleichmäßige Verdichtung, eine effiziente Materialausnutzung und die Möglichkeit, schwer zu verdichtende Materialien wie Superlegierungen und Titan zu verarbeiten.

Beim isostatischen Pressen kommen sowohl kaltisostatische Pressen (CIP) als auch heißisostatische Pressen (HIP) zum Einsatz. CIP arbeitet bei Raumtemperatur, während HIP bei erhöhten Temperaturen funktioniert. Die Wahl der Presse hängt von den spezifischen Anforderungen der Anwendung ab.

Zusammenfassend lässt sich sagen, dass isostatisches Pressen ein vielseitiges Herstellungsverfahren mit einem breiten Anwendungsspektrum ist. Es bietet zahlreiche Vorteile gegenüber herkömmlichen Verdichtungsmethoden und wird in Branchen wie der Pharma-, Sprengstoff-, Chemie-, Lebensmittelverarbeitungs- und Kernbrennstoffproduktion eingesetzt. Isostatisches Pressen ermöglicht die Herstellung hochwertiger, komplex geformter Bauteile mit gleichmäßiger Dichte und Materialeffizienz.

Wenn Sie an diesem Produkt interessiert sind, können Sie unsere Unternehmenswebsite durchsuchen: https://kindle-tech.com/product-categories/isostatic-press . Als branchenführender Hersteller von Laborgeräten sind wir bestrebt, die fortschrittlichsten und fortschrittlichsten Produkte bereitzustellen hochwertige Lösungen für die Laborausstattung. Ob Sie in der wissenschaftlichen Forschung, Lehre oder industriellen Produktion tätig sind, unsere Produkte werden Ihren Anforderungen an präzise und zuverlässige Laborgeräte gerecht.

Ähnliche Produkte

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Ähnliche Artikel

- Wie isostatische Pressen zur Beseitigung von Materialfehlern beitragen

- Isostatische Presstechnik: Revolutionierung der Verdichtung von keramischen Werkstoffen

- Verfahren zur Herstellung von Zirkoniumdioxid-Keramikstäben: Isostatisches Pressen vs. Trockenpressen

- Das isostatische Pressverfahren und seine Arten verstehen

- Auswahl einer isostatischen Pressvorrichtung für das High-Density Molding