Im verarbeitenden Gewerbe, wie im Leben, sind wir oft von dem Weg des geringsten Widerstands verführt. Wir wollen ein fertiges Produkt in einem einzigen Schritt, eine perfekte Form direkt aus der Form.

Dieser Wunsch nach sofortiger Präzision kann eine Falle sein. Er führt uns dazu, die subtilen, unsichtbaren Fehler zu übersehen, die sich unter Druck bilden – Fehler, die sich erst später, katastrophal, offenbaren.

Stellen Sie sich eine Hochleistungs-Keramik-Turbinenschaufel vor, frisch aus dem Sinterofen. Sie sieht makellos aus. Aber unter Belastung erscheint ein Haarriss, geboren aus einer verborgenen Inkonsistenz tief im Material. Der Ausfall geschah nicht im Ofen; er wurde vom allerersten Pressvorgang in das Teil eingeschlossen.

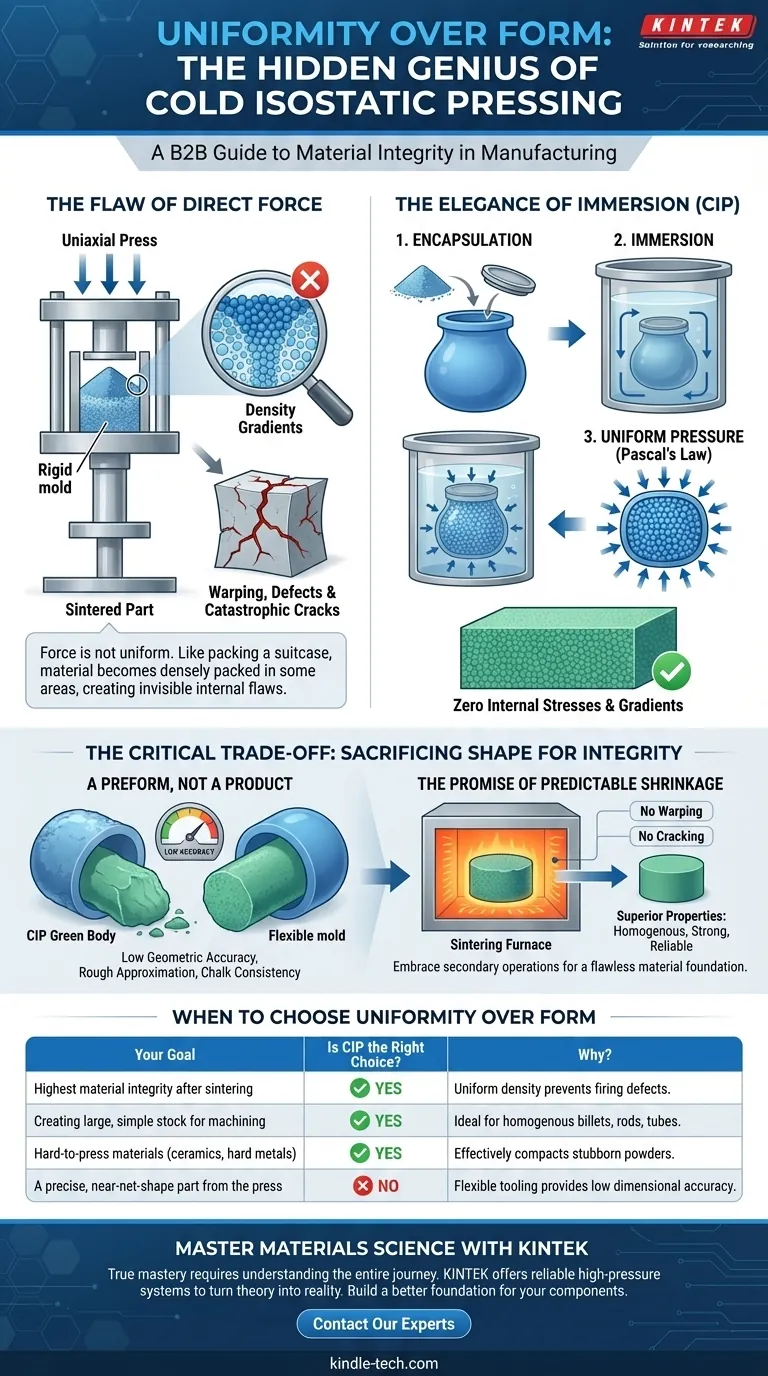

Der Fehler der direkten Kraft

Die meisten herkömmlichen Pressverfahren, wie das uniaxiale Pressen, sind intuitiv. Sie wenden immense Kraft aus einer oder zwei Richtungen an, um ein Pulver in eine gewünschte Form zu verdichten.

Das Problem ist, dass die Kraft nicht gleichmäßig ist. Wie beim Packen eines Koffers, indem man von oben drückt, wird das Material direkt unter der Presse dicht gepackt, während das Material in den Ecken und am Boden lockerer bleibt.

Dies erzeugt Dichtegradienten – unsichtbare innere Grenzen zwischen Regionen hoher und niedriger Dichte. Wenn dieser "Grünkörper" gebrannt wird, schrumpfen diese Regionen unterschiedlich schnell. Die resultierende Spannung ist das, was Verzug, Defekte und die katastrophalen Risse verursacht, die Hochleistungskomponenten plagen.

Die Eleganz des Eintauchens

Kaltisostatisches Pressen (CIP) bietet eine grundlegend andere, elegantere Philosophie. Anstatt die Kraft direkt anzuwenden, umgibt es das Material damit.

Der Prozess ist eine wunderschöne Anwendung eines grundlegenden physikalischen Prinzips.

- Verkapselung: Das Rohpulver wird zuerst in eine flexible, elastomerische Form versiegelt. Diese Form wirkt als Barriere, nicht als starre Grenze.

- Eintauchen: Die versiegelte Form wird in eine Flüssigkeit in einem Hochdruckbehälter eingetaucht.

- Gleichmäßiger Druck: Die Flüssigkeit wird dann unter Druck gesetzt, manchmal auf extreme Werte von über 100.000 psi. Entscheidend ist, dass eine Flüssigkeit den Druck in alle Richtungen gleichmäßig überträgt – ein Prinzip, das als Pascalsches Gesetz bekannt ist.

Der Druck presst die Form von jedem denkbaren Winkel gleichzeitig mit der exakt gleichen Kraft zusammen. Die Pulverpartikel im Inneren haben keine andere Wahl, als sich in einen Zustand bemerkenswert gleichmäßiger Dichte zu reorganisieren.

Das Ergebnis ist ein "Grünkörper" frei von inneren Spannungen und Gradienten, die durch gerichtete Kraft entstehen. Es ist eine perfekte Grundlage.

Der kritische Kompromiss: Form für Integrität opfern

Hier kommen wir zum zentralen Paradoxon von CIP. Das, was es so effektiv macht – die flexible Form – ist auch seine Haupteinschränkung.

Ein Vorformling, kein Produkt

Da sich die Form verformt, kann CIP keine Teile mit hoher geometrischer Genauigkeit oder feinen Details herstellen. Ein Teil, das aus einem CIP-Behälter kommt, ist keine fertige Komponente; es ist ein Vorformling. Es hat die Konsistenz von Kreide und eine Form, die eine grobe Annäherung an das endgültige Design darstellt.

Viele Ingenieure, die sich auf Near-Net-Shape-Fertigung konzentrieren, könnten dies als fatalen Fehler betrachten. Aber sie verfehlen den Punkt.

CIP tauscht bewusst sofortige Maßgenauigkeit gegen ultimative Materialintegrität.

Das Versprechen einer vorhersagbaren Schrumpfung

Der wahre Wert eines CIP-geformten Grünkörpers offenbart sich im Ofen. Da seine Dichte durchgehend gleichmäßig ist, schrumpft er beim Sintern vorhersagbar und gleichmäßig.

- Kein Verzug: Gleichmäßige Schrumpfung verhindert das Verdrehen und Verziehen, das bei uniaxial gepressten Teilen üblich ist.

- Kein Reißen: Das Fehlen innerer Dichtegradienten eliminiert die Spannungsspitzen, die zum Reißen führen.

- Überlegene Eigenschaften: Das fertige gesinterte Teil ist homogen, stark und zuverlässig.

Der Prozess akzeptiert die Notwendigkeit von Sekundärbearbeitungen. Er akzeptiert, dass der "unscharfe" Vorformling für enge Toleranzen endbearbeitet werden muss. Aber er garantiert, dass das zu bearbeitende Material so nah wie möglich am Perfekten ist.

Wann Gleichmäßigkeit über Form wählen

Die Entscheidung für CIP ist eine strategische, basierend auf Ihrer obersten Priorität.

| Ihr Ziel | Ist CIP die richtige Wahl? | Warum? |

|---|---|---|

| Höchste Materialintegrität nach dem Sintern | Ja | Gleichmäßige Dichte ist der wichtigste Faktor zur Vermeidung von Brenndefekten. |

| Herstellung großer, einfacher Rohlinge für die Bearbeitung | Ja | Ideal zur Herstellung homogener Barren, Stangen oder Rohre. |

| Schwer zu pressende Materialien (Keramik, harte Metalle) | Ja | Der isostatische Druck verdichtet hartnäckige Pulver effektiv. |

| Ein präzises Near-Net-Shape-Teil aus der Presse | Nein | Die flexible Werkzeugform bietet inhärent geringe Maßgenauigkeit. |

Wahre Meisterschaft in der Materialwissenschaft liegt im Verständnis der gesamten Reise einer Komponente, vom losen Pulver bis zum fertigen Teil. Durch die Konzentration auf die Schaffung einer makellosen Grundlage ermöglicht das Kaltisostatische Pressen ein Qualitätsniveau, das direkte Formgebungsverfahren einfach nicht erreichen können.

Das Erreichen dieses Niveaus an Materialintegrität erfordert nicht nur die richtige Philosophie, sondern auch die richtige Ausrüstung. Für Labore, die an der Spitze der Materialwissenschaft arbeiten, sind zuverlässige Hochdrucksysteme wie die von KINTEK entscheidend, um Theorie in die Realität umzusetzen. Wenn Sie bereit sind, eine bessere Grundlage für Ihre Komponenten zu schaffen, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

Ähnliche Artikel

- Wie isostatische Pressen die Effizienz der Materialverarbeitung verbessern

- Isostatische Presstechnik: Revolutionierung der Verdichtung von keramischen Werkstoffen

- Kaltisostatisches Pressen und seine Arten verstehen

- Kaltisostatisches Pressen (CIP): Ein bewährtes Verfahren für die Herstellung von Hochleistungsteilen

- Aufgeteilte Arbeitsschritte beim isostatischen Pressen