Einführung in den Vakuum-Induktionsschmelzofen

Hochtemperatur-Schmelzfähigkeiten

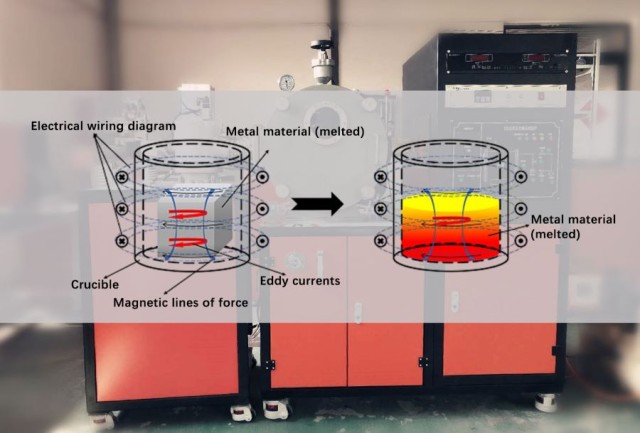

Der Vakuum-Induktionsschmelzofen zeichnet sich durch seine außergewöhnliche Fähigkeit aus, Heiztemperaturen von bis zu 1700°C zu erreichen. Diese Fähigkeit ist für verschiedene Schmelz- und Gießprozesse unter Hochvakuum oder Schutzatmosphäre von entscheidender Bedeutung. Durch den Betrieb des Ofens unter diesen Bedingungen wird das Risiko der Oxidation und der Bildung von Einschlüssen im geschmolzenen Metall wirksam verringert. Dadurch wird sichergestellt, dass das Endprodukt ein hohes Maß an Reinheit und struktureller Integrität aufweist.

Genauer gesagt sind die Hochtemperaturschmelzfähigkeiten des Ofens nicht nur eine technische Meisterleistung, sondern eine Notwendigkeit für die Verarbeitung einer breiten Palette von Materialien, von Hochtemperaturlegierungen bis hin zu Seltenerdmetallen. Die Hochvakuumumgebung in Verbindung mit der Fähigkeit des Ofens, solche extremen Temperaturen aufrechtzuerhalten, ermöglicht eine präzise Steuerung der Legierungszusammensetzung und die Reinigung von Materialien. Dies ist besonders wichtig in Branchen, in denen die Materialreinheit nicht verhandelbar ist, wie in der Luft- und Raumfahrt und der Halbleiterherstellung.

Darüber hinaus verfügt der Ofen über fortschrittliche Funktionen wie elektromagnetisches Rühren und Hochvakuum-Entgasung, die seine Fähigkeit zur Herstellung hochwertiger Legierungen weiter verbessern. Diese Merkmale tragen nicht nur zur Homogenisierung des geschmolzenen Metalls bei, sondern auch zur Entfernung von Restgasen, die die Eigenschaften des Materials beeinträchtigen könnten. Dieser zweigleisige Ansatz stellt sicher, dass das Endprodukt die Industriestandards für Reinheit und Konsistenz nicht nur erfüllt, sondern übertrifft.

Zusammenfassend lässt sich sagen, dass die Hochtemperatur-Schmelzkapazitäten des Vakuum-Induktionsschmelzofens ein Eckpfeiler für seine Effektivität in der Materialforschung und -produktion sind. Durch die Möglichkeit des Schmelzens und Gießens unter Hochvakuum oder Schutzatmosphäre wird sichergestellt, dass die verarbeiteten Materialien frei von Oxidation und Einschlüssen sind und somit ihre Integrität und Reinheit erhalten bleibt.

Kontrolle und Reinigung der Legierungszusammensetzung

Der Vakuum-Induktionsschmelzofen verfügt über fortschrittliche Technologien wie elektromagnetisches Rühren und Hochvakuum-Entgasung, die für die präzise Kontrolle der Legierungszusammensetzung und die Gewährleistung der Materialreinheit von entscheidender Bedeutung sind. Elektromagnetisches Rühren erleichtert die gleichmäßige Durchmischung des geschmolzenen Metalls, verhindert die Entmischung von Elementen und fördert eine homogene Verteilung der Legierungsbestandteile. Dieser Prozess ist entscheidend für die Herstellung von Legierungen mit gleichbleibenden Eigenschaften, was sowohl für die Forschung als auch für industrielle Anwendungen unerlässlich ist.

Die Hochvakuum-Entgasung hingegen entfernt gelöste Gase und Verunreinigungen aus der Metallschmelze und verbessert so deren Gesamtqualität. Dieser Reinigungsprozess ist besonders wichtig für Materialien, die empfindlich auf Oxidation und Verunreinigungen reagieren, wie z. B. Hochtemperaturlegierungen und Seltenerdmetalle. Durch den Betrieb des Ofens in einer Hochvakuumumgebung wird das Risiko von Einschlüssen und anderen Defekten wirksam minimiert, wodurch die Integrität und Leistung des Endprodukts verbessert wird.

Diese Merkmale ermöglichen nicht nur die Herstellung hochreiner Legierungen, sondern unterstützen auch die Entwicklung fortschrittlicher Werkstoffe mit maßgeschneiderten Eigenschaften und machen den Vakuum-Induktionsschmelzofen zu einem unverzichtbaren Werkzeug in der Materialforschung und -produktion.

Anwendungen in der Materialforschung und -produktion

Experimentelle Ausrüstung für die Materialforschung

Der Vakuum-Induktionsschmelzofen ist ein unverzichtbares Werkzeug in der Materialforschung, insbesondere für das Schmelzen und Reinigen von Hochtemperaturlegierungen, Seltenerdmetallen, Nanomaterialien und anderen Spezialmaterialien. Durch den Betrieb in einer Hochvakuumumgebung wird die Oxidation wirksam gemindert und damit die Reinheit der Endprodukte erhöht. Dies ist besonders wichtig für oxidationsanfällige Materialien wie Titan- und Zirkoniumlegierungen, die eine inerte Atmosphäre benötigen, um ihre strukturelle Integrität und mechanischen Eigenschaften zu erhalten.

Der Vakuum-Induktionsschmelzofen verhindert nicht nur die Oxidation, sondern setzt auch fortschrittliche Techniken ein, um die Homogenität und Reinheit der geschmolzenen Materialien zu gewährleisten. So sorgt beispielsweise elektromagnetisches Rühren für eine gleichmäßige Durchmischung der Legierungsbestandteile, während die Hochvakuum-Entgasung alle Restgase entfernt, die die Qualität des Materials beeinträchtigen könnten. Diese Verfahren sind unerlässlich, um präzise Legierungszusammensetzungen zu erzielen und die Werkstoffe zu reinigen, was den Ofen sowohl in der Forschung als auch in der Produktion zu einem unschätzbaren Vorteil macht.

Die Vielseitigkeit des Vakuum-Induktionsschmelzofens erstreckt sich auf die Verarbeitung einer breiten Palette von Materialien, von hochschmelzenden Metallen wie Wolfram und Molybdän bis hin zu Edelmetallen wie Gold und Platin. Diese Anpassungsfähigkeit in Verbindung mit seinen Hochtemperatur- und Hochvakuumfähigkeiten ermöglicht es Forschern und Herstellern, neue Materialzusammensetzungen und -eigenschaften zu erforschen und die Grenzen des Möglichen in der Materialwissenschaft zu erweitern.

Vorteile bei der Materialverarbeitung

Der Vakuum-Induktionsschmelzofen bietet eine Reihe von fortschrittlichen Funktionen, die die Möglichkeiten der Materialverarbeitung erheblich verbessern. Zu diesen Merkmalen gehörenhohe Temperaturen Umgebungen,Hochvakuum Bedingungen,hohe Leistungsdichteundschnelle Heiz-/Kühlzyklen. Diese Eigenschaften zusammen ermöglichen dem Ofen ein schnelles Schmelzen und gründliches Mischen der Materialien, wodurch eine homogene Legierungszusammensetzung gewährleistet wird.

Hauptmerkmale und Vorteile

-

Hohe Temperaturfähigkeiten: Der Ofen kann bei Temperaturen von über 1700 °C betrieben werden und ermöglicht das Schmelzen einer Vielzahl von Materialien, von Hochtemperaturlegierungen bis hin zu Seltenerdmetallen, ohne das Risiko der Oxidation.

-

Hochvakuum-Bedingungen: Durch die Aufrechterhaltung eines hohen Vakuums verhindert der Ofen das Einbringen von Verunreinigungen und Einschlüssen, wodurch die Reinheit und Qualität des Endprodukts verbessert wird.

-

Hohe Leistungsdichte: Die hohe Leistungsdichte gewährleistet eine effiziente Energieübertragung und ermöglicht schnelle Heiz- und Kühlzyklen. Dies ist entscheidend für Prozesse, die eine präzise Temperaturkontrolle und schnelle Übergänge erfordern.

-

Schnelle Erwärmung/Kühlung: Die Fähigkeit, Materialien schnell zu erwärmen und abzukühlen, ermöglicht eine präzise Steuerung der Legierungszusammensetzung und der Mikrostruktur und ist somit ideal für Forschungs- und Produktionsumgebungen.

Diese Eigenschaften rationalisieren nicht nur den Arbeitsablauf bei der Materialverarbeitung, sondern bieten auch Anpassungsfähigkeit an verschiedene Forschungs- und Produktionsanforderungen, was den Vakuum-Induktionsschmelzofen zu einem vielseitigen Werkzeug im Bereich der Materialwissenschaft und der industriellen Anwendungen macht.

Spezifische Anwendungen und Anpassungen

Schmelzen und Reinigen von Spezialmetallen

Der Vakuum-Induktionsschmelzofen eignet sich hervorragend für das Schmelzen und Reinigen von Sondermetallen, einschließlich Refraktärmetallen, Edelmetallen und Kupferlegierungen. Dieses Verfahren ist besonders effektiv aufgrund der verfügbaren Anpassungsoptionen, wie z. B. der Mittelfrequenz-Stromversorgung, die Hochfrequenzoperationen ermöglicht. Diese Hochfrequenzfähigkeit sorgt für eine schnelle Erwärmung, wodurch die für Schmelz- und Reinigungsprozesse benötigte Zeit erheblich reduziert wird.

Darüber hinaus ermöglicht die hohe Grenztemperatur des Ofens eine präzise Steuerung des Schmelzpunkts, was für die Erhaltung der Integrität und Reinheit dieser Spezialmetalle entscheidend ist. Die Kombination aus Hochfrequenzerwärmung und hoher Grenztemperatur beschleunigt nicht nur den Schmelzprozess, sondern verbessert auch die Gesamtqualität des Endprodukts, indem sie Verunreinigungen minimiert und eine gleichmäßige Legierungszusammensetzung gewährleistet.

Zusammenfassend lässt sich sagen, dass die kundenspezifischen Merkmale des Vakuum-Induktionsschmelzofens, insbesondere die Mittelfrequenz-Stromversorgung, eine entscheidende Rolle beim effizienten Schmelzen und Reinigen von Sondermetallen spielen und damit die strengen Anforderungen der Materialforschung und -produktion erfüllen.

Betriebseffizienz und Design

Die Konstruktion des Vakuum-Induktionsschmelzofens wurde sorgfältig ausgearbeitet, um sowohl die Betriebseffizienz als auch die langfristige Stabilität zu gewährleisten. Eines der herausragenden Merkmale ist die Verwendung eines geräuscharmen, hocheffizienten Netzteils, das nicht nur die Betriebsgeräusche reduziert, sondern auch die Energieeffizienz deutlich erhöht. Diese Konstruktionsentscheidung ist von entscheidender Bedeutung für die Aufrechterhaltung einer ruhigen Arbeitsumgebung bei gleichzeitiger Minimierung des Energieverbrauchs, wodurch sich die Betriebskosten im Laufe der Zeit verringern.

Darüber hinaus verfügt der Ofen über eine koaxiale Elektrodenbeheizung, eine Technologie, die eine gleichmäßige und schnelle Beheizung der gesamten Schmelzkammer gewährleistet. Diese Beheizungsmethode ist besonders vorteilhaft, da sie eine präzise Temperaturregelung ermöglicht, die für die Aufrechterhaltung der Integrität und Gleichmäßigkeit der geschmolzenen Materialien entscheidend ist. Die koaxiale Elektrodenanordnung trägt auch zur allgemeinen Langlebigkeit und Zuverlässigkeit des Ofens bei und gewährleistet, dass er längere Betriebszeiten ohne Leistungseinbußen überstehen kann.

Diese Konstruktionselemente tragen gemeinsam dazu bei, dass der Ofen über lange Zeiträume hinweg nahtlos arbeiten kann, was ihn zu einer idealen Wahl sowohl für Forschungs- als auch für Industrieanwendungen macht, bei denen eine dauerhafte, hochwertige Leistung von größter Bedeutung ist.

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

Ähnliche Artikel

- Wie das Vakuum-Induktionsschmelzen unübertroffene Zuverlässigkeit in kritischen Industrien gewährleistet

- Wie das Vakuum-Induktionsschmelzen katastrophale Materialausfälle in kritischen Komponenten verhindert

- Wie das Vakuum-Induktionsschmelzen herkömmliche Verfahren bei der Herstellung moderner Legierungen übertrifft

- Schmelzverfahren und Wartung eines Vakuum-Induktionsschmelzofens

- Vakuum-Schmelzofen: Ein umfassender Leitfaden zum Vakuum-Induktionsschmelzen