Einführung

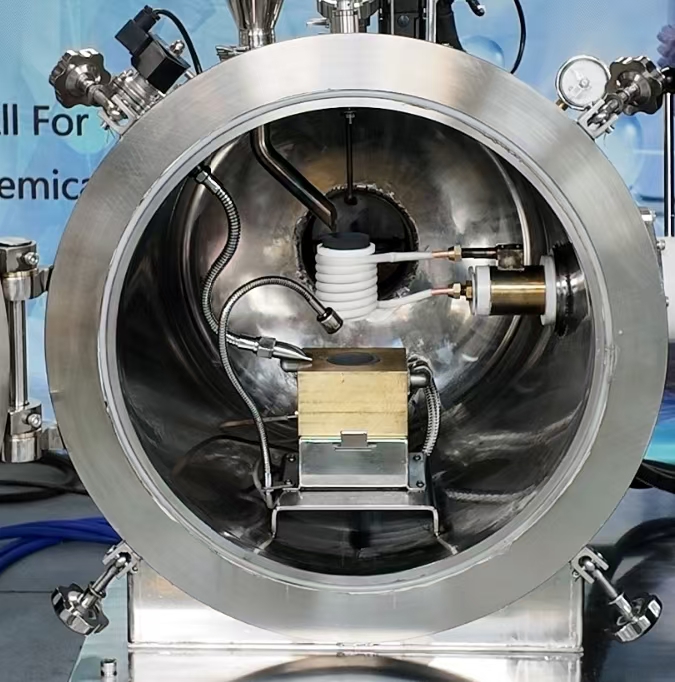

In Branchen, in denen Materialreinheit und Leistung nicht verhandelbar sind - wie in der Luft- und Raumfahrt, in der Medizintechnik und im Energiesektor - hat sich das Vakuum-Induktionsschmelzen (VIM) als Goldstandard etabliert. Im Gegensatz zu herkömmlichen Schmelzverfahren kombiniert VIM Präzision, Effizienz und die Einhaltung gesetzlicher Vorschriften, um unübertroffene metallurgische Ergebnisse zu erzielen. In diesem Artikel werden die technische Überlegenheit von VIM, seine wirtschaftlichen Auswirkungen bei hochwichtigen Anwendungen und Beispiele aus der Praxis für sein transformatives Potenzial untersucht.

Wie VIM die traditionellen Schmelztechnologien übertrifft

Präzision und Reinheit: Die wichtigsten Vorteile

VIM arbeitet in einer Vakuumumgebung, wodurch Verunreinigungen durch Gase wie Sauerstoff und Stickstoff ausgeschlossen werden. Das Ergebnis sind:

- 99,99 % reine Legierungen die für Komponenten der Luft- und Raumfahrt und chirurgische Implantate entscheidend sind.

- Hervorragende Homogenität Verringerung von Schwachstellen in Materialien.

Herkömmliche Verfahren, wie z. B. Lichtbogenöfen, erreichen diese Werte nicht, da sie der Umgebungsluft ausgesetzt sind. Haben Sie sich jemals gefragt, wie eine einzige Verunreinigung eine Turbinenschaufel eines Düsentriebwerks beeinträchtigen kann? Das geschlossene System von VIM verhindert solche Risiken.

Geschwindigkeit und Energieeffizienz

- Schnellere Schmelzzyklen: Die elektromagnetische Induktion des VIM erwärmt Metalle direkt und verkürzt die Verarbeitungszeit im Vergleich zu gasbeheizten Öfen um 40 %.

- Weniger Energieverschwendung: Keine Notwendigkeit für Flussmittel oder Reinigung nach der Schmelze, was die Betriebskosten senkt.

Kosten-Leistungs-Verhältnis in der Luft- und Raumfahrt und in der medizinischen Fertigung

Luft- und Raumfahrt: Wo Versagen keine Option ist

Die von VIM hergestellten Superlegierungen auf Nickelbasis sind das Rückgrat moderner Düsentriebwerke. Zu den wichtigsten ROI-Metriken gehören:

- 300 % längere Lebensdauer der Turbinenschaufeln (validiert durch OEM-Belastungstests).

- 20 % weniger verschrottete Teile aufgrund unzureichender Reinheit.

Medizintechnik: Biokompatibilität in großem Maßstab

Für Titanimplantate gewährleistet VIM:

- Keine toxische Auslaugung Erfüllung der FDA- und EU-MDR-Normen.

- Höhere Ermüdungsbeständigkeit Reduzierung von Revisionseingriffen.

Präziser Fall : Ein führender Hersteller von orthopädischen Implantaten hat nach der Umstellung auf VIM-geschmolzenes Titan die Komplikationen nach der Implantation um 60 % reduziert.

Fallstudie: Die Rolle von VIM bei der Verlängerung der Lebensdauer von Turbinenschaufeln um 300 %

Das Problem

Gasturbinenschaufeln sind extremen Temperaturen (>1.400°C) und mechanischen Belastungen ausgesetzt. Herkömmliche Gussverfahren führten zu vorzeitiger Rissbildung aufgrund von Oxideinschlüssen.

Die VIM-Lösung

- Materialwissenschaftlicher Durchbruch: VIM-aktivierte einkristalline Superlegierungen mit ausgerichteten Korngrenzen.

-

Ergebnisse:

- Dreifache Betriebslebensdauer in Turbinen von Siemens Energy.

- Jährliche Einsparungen von 12 Millionen Dollar pro Kraftwerk bei den Wartungskosten.

Vorteile von VIM bei der Einhaltung von Umweltvorschriften und gesetzlichen Bestimmungen

Mühelose Einhaltung globaler Standards

- Null Feuerungsemissionen: Das Vakuumsystem fängt flüchtige Stoffe auf und entspricht damit den EPA- und REACH-Vorschriften.

- Wiederverwertbarkeit: VIM-Schlacke kann im Gegensatz zu Flussmittelabfällen aus herkömmlichen Verfahren wiederverwendet werden.

Zukunftssicherheit für Ihren Betrieb

Angesichts steigender Kohlenstoffsteuern mindert das energieeffiziente Profil von VIM die Risiken der Einhaltung von Vorschriften. So konnte beispielsweise ein europäischer Luft- und Raumfahrtzulieferer seinen CO2-Ausstoß nach der Einführung von VIM um 18 % senken.

Schlussfolgerung: Warum VIM die intelligente Wahl für kritische Anwendungen ist

Vakuum-Induktionsschmelzen ist nicht nur eine Schmelztechnologie - es ist ein strategischer Vorteil für Branchen, die Wert auf Qualität, Kosteneffizienz und Nachhaltigkeit legen. Durch die Wahl von VIM-fähigen Anlagen wie den Laborlösungen von Kintek profitieren Hersteller von folgenden Vorteilen

- Höhere Ausbeuteraten mit weniger Materialfehlern.

- Gesetzliche Sicherheit in einer Zeit strengerer Umweltgesetze.

Nächster Schritt: Bewerten Sie Ihren derzeitigen Schmelzprozess. Könnte VIM das Upgrade sein, das Ihre Lieferkette braucht?

Produkte, nach denen Sie vielleicht suchen:

https://kindle-tech.com/products/vacuum-induction-melting-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/2200-graphite-vacuum-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

https://kindle-tech.com/products/600t-vacuum-induction-hot-press-furnace

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Hochdruck-Rohröfen für Laboratorien

Ähnliche Artikel

- Vakuum-Induktionsschmelzofen: Prinzip, Vorteile und Anwendungen

- Wie das Vakuum-Induktionsschmelzen katastrophale Materialausfälle in kritischen Komponenten verhindert

- Anwendung der Technologie des heißisostatischen Pressens beim Gießen von Hochtemperaturlegierungen auf Nickelbasis

- Wie das Vakuum-Induktionsschmelzen (VIM) die Produktion von Hochleistungslegierungen verändert

- Schmelzverfahren und Wartung eines Vakuum-Induktionsschmelzofens