Die Verführung der Extreme

Im Ingenieurwesen gibt es einen natürlichen menschlichen Instinkt, die Grenzen des Machbaren auszuloten. Wir wollen den schnellsten Prozessor, den stärksten Stahl, die tiefste See.

In der Welt der thermischen Verarbeitung äußert sich dieser Instinkt im Wunsch nach dem höchstmöglichen Vakuum. Die Logik erscheint schlüssig: Wenn Luft der Feind ist – sie bringt Oxidation und Kontamination mit sich –, dann ist die völlige Abwesenheit von Luft sicherlich die ultimative Lösung.

Aber in der Physik der Materialien ist „mehr“ nicht immer „besser“. Manchmal ist „mehr“ zerstörerisch.

Die entscheidende Erkenntnis bei der Auswahl eines Vakuumofens ist nicht, die größtmögliche Leere anzustreben. Es geht darum, die präzise Umgebung zu verstehen, die Ihr Material benötigt, um zu gedeihen.

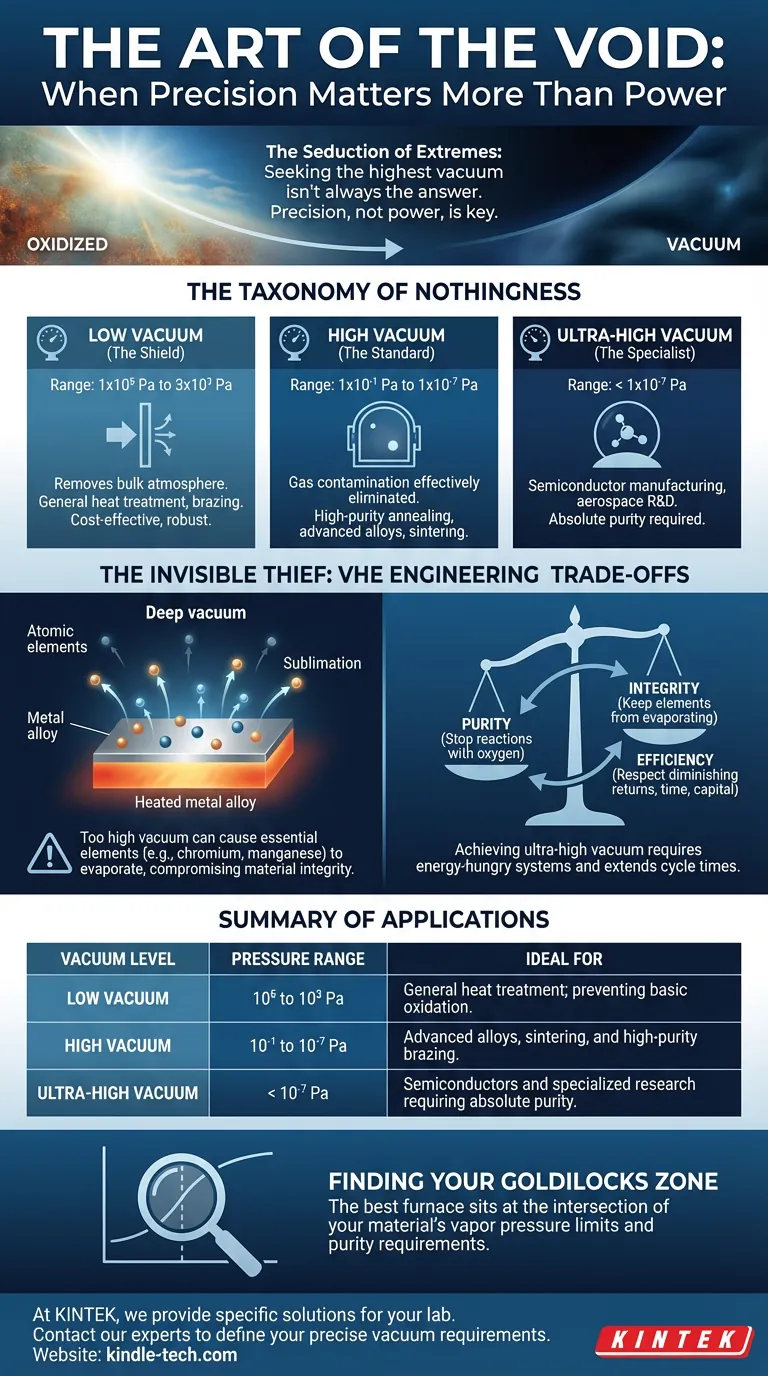

Die Taxonomie der Nichtigkeit

Um das Werkzeug zu verstehen, müssen wir zuerst die Leere messen.

Ein Vakuumofen wird nicht durch seine Temperatur definiert, sondern durch den minimalen Druck, den er zuverlässig aufrechterhalten kann. Wir kategorisieren diese Systeme in drei verschiedene Stufen, gemessen in Pascal (Pa). Jede Stufe repräsentiert ein anderes Maß an technologischer Komplexität und eine andere Philosophie des Schutzes.

1. Niedriges Vakuum (Der Schild)

Bereich: 1×10⁵ Pa bis 3×10³ Pa

Betrachten Sie ein niedriges Vakuum nicht als Leere, sondern als Reinraum. Es entfernt den Großteil der Atmosphäre.

Diese Öfen sind die Arbeitspferde für allgemeine Wärmebehandlung und Hartlöten. Wenn Ihr Ziel einfach darin besteht, starke Oxidation bei Standardmaterialien zu verhindern, ist dies Ihre Lösung. Es ist kostengünstig, robust und ausreichend.

2. Hochvakuum (Der Standard)

Bereich: 1×10⁻¹ Pa bis 1×10⁻⁷ Pa

Hier lebt die überwiegende Mehrheit der modernen Metallurgie. Auf diesem Niveau wird Gasverunreinigung effektiv eliminiert.

Hochvakuumsysteme sind unerlässlich für:

- Hochreines Glühen.

- Vakuumlöten von Hochleistungslegierungen.

- Sintern empfindlicher Materialien.

3. Ultrahochvakuum (Der Spezialist)

Bereich: < 1×10⁻⁷ Pa

Dies ist das Reich der Halbleiterfertigung und der F&E in der Luft- und Raumfahrt. Hier ist selbst ein zufälliges Molekül eine Bedrohung. Diese Systeme sind Wunderwerke der Technik, entwickelt für Materialien, bei denen Reinheit die einzige relevante Metrik ist.

Der unsichtbare Dieb: Dampfdruck

Warum nicht einfach einen Ultrahochvakuumofen für alles kaufen, nur um sicherzugehen?

Wegen eines physikalischen Phänomens namens Dampfdruck.

Jedes Element hat einen Kipppunkt. Wenn Sie ein Material erhitzen, schwingen seine Atome mit zunehmender Energie. Wenn der Druck, der dieses Material umgibt, zu niedrig wird (das Vakuum wird zu tief), lassen die Atome an der Oberfläche einfach los.

Sie schmelzen nicht. Sie sublimieren. Sie verwandeln sich direkt von fest in gasförmig und verschwinden in der Vakuumpumpe.

Wenn Sie eine komplexe Legierung in einem Vakuum platzieren, das für ihre spezifische Chemie zu hoch ist, können Sie zwar erfolgreich Oxidation verhindern, aber Sie könnten auch wesentliche Legierungselemente wie Chrom oder Mangan verdampfen lassen.

Das Ergebnis ist ein Teil, das äußerlich perfekt aussieht, aber innerlich chemisch ausgehöhlt wurde. Seine mechanischen Eigenschaften sind ruiniert, nicht durch Kontamination, sondern durch Überverarbeitung.

Die technischen Kompromisse

Die Auswahl eines Vakuumofens ist ein Balanceakt zwischen drei konkurrierenden Kräften:

- Reinheit: Sie benötigen ein ausreichend tiefes Vakuum, um Reaktionen mit Sauerstoff zu stoppen.

- Integrität: Sie benötigen genügend Druck, um zu verhindern, dass die Elemente Ihrer Legierung verdampfen.

- Effizienz: Sie müssen die Gesetze der abnehmenden Erträge respektieren.

Das Erreichen von Hoch- oder Ultrahochvakuum erfordert hochentwickelte, energieintensive Mehrstufen-Pumpensysteme (wie Turbomolekularpumpen). Es verlängert die Zykluszeiten erheblich, da das System kämpft, um diese letzten paar Moleküle zu entfernen.

Wenn Ihr Prozess dies nicht erfordert, zahlen Sie einen Aufschlag an Zeit und Kapital, um Ihr eigenes Produkt potenziell zu beschädigen.

Zusammenfassung der Anwendungen

Hier ist eine schnelle Anleitung, um die Leere an den Wert anzupassen:

| Vakuumstufe | Druckbereich | Ideal für |

|---|---|---|

| Niedriges Vakuum | 10⁵ bis 10³ Pa | Allgemeine Wärmebehandlung; Verhinderung grundlegender Oxidation. |

| Hochvakuum | 10⁻¹ bis 10⁻⁷ Pa | Hochleistungslegierungen, Sintern und Hochrein-Hartlöten. |

| Ultrahochvakuum | < 10⁻⁷ Pa | Halbleiter und spezialisierte Forschung, die absolute Reinheit erfordert. |

Finden Sie Ihre Goldilocks-Zone

Der „beste“ Ofen ist nicht der mit dem beeindruckendsten Datenblatt. Es ist derjenige, der genau an der Schnittstelle der Dampfdruckgrenzen Ihres Materials und Ihrer Reinheitsanforderungen liegt.

Es ist eine Entscheidung, die ein Phasendiagramm erfordert, nicht nur ein Preisschild.

Bei KINTEK verstehen wir, dass Laborgeräte nicht auf generische Leistung ausgelegt sind, sondern auf spezifische Lösungen. Wir sind darauf spezialisiert, diese Kompromisse zu meistern. Ob Sie mit robustem Stahl oder empfindlichen Superlegierungen arbeiten, wir helfen Ihnen, die Geräte zu identifizieren, die Reinheit gewährleisten, ohne die Integrität zu beeinträchtigen.

Überlassen Sie Ihre Materialwissenschaft nicht dem Zufall. Kontaktieren Sie unsere Experten, um noch heute die genauen Vakuumanforderungen für Ihr Labor zu definieren.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Ähnliche Artikel

- Die Ingenieurskunst der Nichtigkeit: Warum Vakuumöfen die Materialintegrität definieren

- Ihr Vakuumofen erreicht die richtige Temperatur, aber Ihr Prozess schlägt trotzdem fehl. Hier ist der Grund.

- Warum Ihre Lötverbindungen inkonsistent sind – und die Lösung liegt nicht im Ofen

- Die Architektur der Leere: Metallurgische Perfektion im Vakuum erzielen

- Das Löten im Vakuumofen beherrschen: Techniken, Anwendungen und Vorteile