Sie haben recherchiert. Sie haben in einen Hochtemperatur-Ofen mit beeindruckenden technischen Daten investiert, der 1700 °C oder sogar 1800 °C erreichen kann. Doch anstatt ein zuverlässiges Arbeitspferd zu sein, ist er zu einer ständigen Frustrationsquelle geworden. Ihre Materialproben werden oxidiert, die Prozesszeiten sind quälend langsam, und schlimmer noch, Sie mussten dieses Jahr bereits zum zweiten Mal einen Satz gerissener Heizelemente ersetzen.

Der Ofen erreicht die Zieltemperatur, warum also scheitert der Prozess selbst immer wieder? Sie sind mit dieser Frage nicht allein.

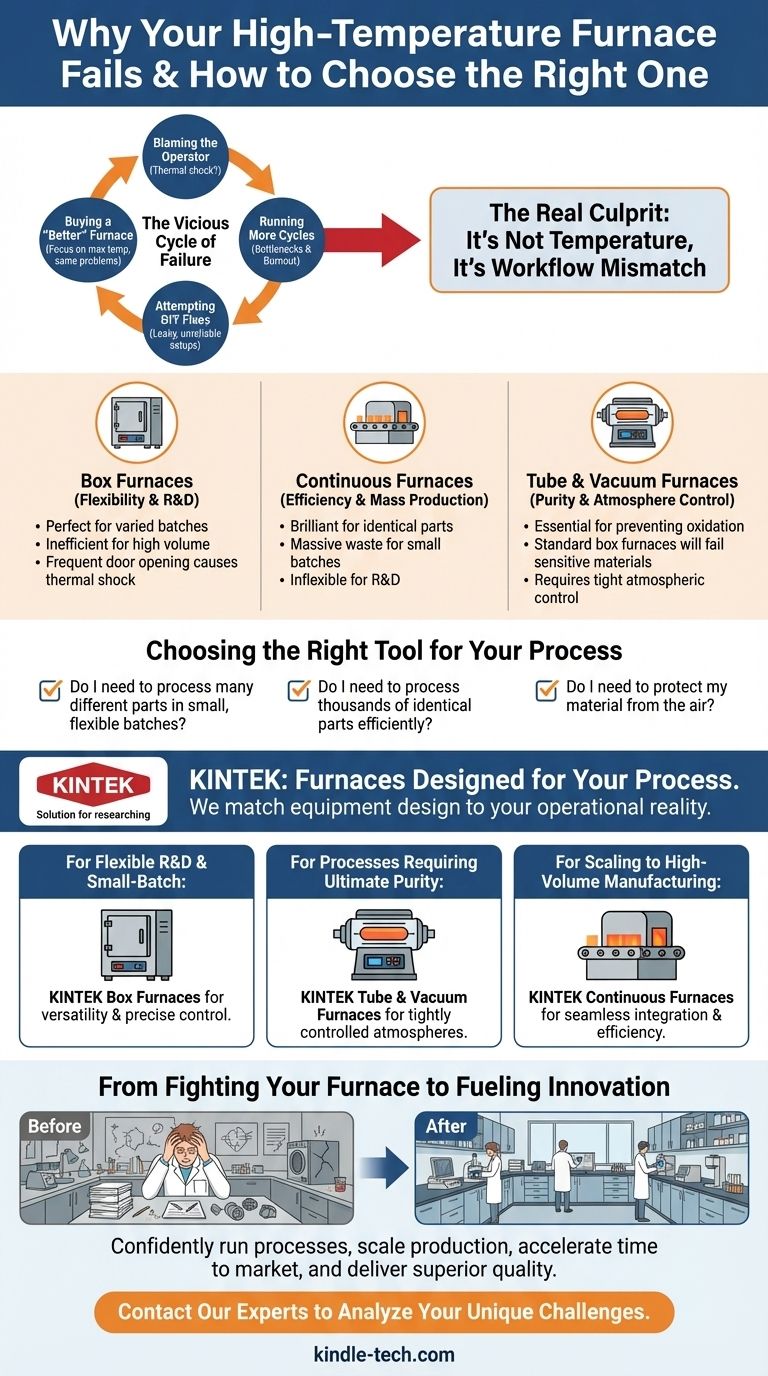

Der Teufelskreis: Warum "mehr Anstrengung" nicht funktioniert

In unzähligen Laboren und Produktionsstätten ist die Geschichte dieselbe. Wenn ein Hochtemperaturprozess inkonsistente Ergebnisse liefert, verfallen Teams oft in ein vorhersehbares Muster der Fehlerbehebung:

- Dem Bediener die Schuld geben: "Hat jemand die Tür zu schnell geöffnet? Das muss ein thermischer Schock sein."

- Mehr Zyklen durchführen: Um die Durchsatzanforderungen zu erfüllen, betreiben Teams ihren Chargenofen im Dauerbetrieb, was zu logistischen Engpässen und Burnout der Bediener führt.

- DIY-Reparaturen versuchen: Sie versuchen vielleicht, einen Standard-Boxofen mit Inertgas zu spülen, um Oxidation zu reduzieren, nur um festzustellen, dass es sich um eine unzuverlässige, undichte Konstruktion handelt.

- Einen "besseren" Ofen kaufen: Sie ersetzen das alte Modell durch ein neues einer anderen Marke und konzentrieren sich erneut auf die maximale Temperaturangabe – nur um sechs Monate später mit denselben Problemen konfrontiert zu werden.

Diese Bemühungen, obwohl gut gemeint, gehen nicht auf das eigentliche Problem ein. Die kommerziellen Folgen sind gravierend: F&E-Projekte stocken, und wochenlange Arbeit gehen durch einen einzigen fehlgeschlagenen Durchlauf verloren. Produktionsziele werden verfehlt, Lieferungen verzögern sich und das Vertrauen der Kunden wird beschädigt. Und das Budget für Wartung und Reparaturen steigt ins Unermessliche und frisst die Gewinne auf.

Der wahre Schuldige: Es ist nicht die Temperatur, es ist der Arbeitsablauf

Hier ist der Wendepunkt. Die anhaltenden Ausfälle, die gesprungene Keramik, die ruinierten Proben – sie sind keine Symptome eines schlechten Ofens. Sie sind Symptome einer grundlegenden Fehlanpassung zwischen dem physischen Design des Ofens und Ihrem operativen Arbeitsablauf.

Der Fokus der Industrie auf die Maximaltemperatur hat viele dazu verleitet zu glauben, dass ein Ofen funktionieren sollte, solange er heiß genug wird. Dies ist eine kostspielige Fehlannahme. Die weitaus wichtigere Frage ist: Wie müssen Sie mit dieser Hitze arbeiten?

Charge vs. Kontinuierlich: Die Fehlanpassung, die Ihren Prozess zum Scheitern bringt

Der Kern des Problems liegt im physischen Unterschied zwischen den Ofentypen, die für spezifische Arbeitsabläufe konzipiert sind:

-

Boxöfen sind für Flexibilität ausgelegt. Ihre frontseitige Tür ist perfekt für F&E, wo Sie an einem Tag eine einzigartige Keramik sintern und am nächsten eine Metalllegierung testen könnten. Einen Boxofen in eine volumenintensive, repetitive Rolle zu zwingen, ist jedoch wie die Verwendung eines Präzisionsschraubendrehers als Vorschlaghammer. Es ist ineffizient, verursacht übermäßigen Verschleiß und lädt zu "thermischen Schocks" ein, da der Arbeitsablauf häufiges Öffnen und Schließen erfordert.

-

Durchlauföfen sind für Effizienz ausgelegt. Ein Förderband bewegt identische Teile durch eine stabile Heizzone. Sie sind brillant für die Massenproduktion. Aber sie für abwechslungsreiche F&E-Arbeiten in Kleinserien zu verwenden, ist wie das Hochfahren einer gesamten Automobilmontagelinie, um einen einzigen Go-Kart zu bauen. Es ist eine massive Energieverschwendung und völlig unflexibel.

-

Röhren- und Vakuumöfen sind für Reinheit ausgelegt. Ihre abgedichteten Kammern sind unerlässlich, um Oxidation oder Kontamination beim Arbeiten mit empfindlichen Materialien zu verhindern. Wenn Ihr Prozess diese Art von atmosphärischer Kontrolle erfordert und Sie einen Standard-Boxofen verwenden, wird Ihr Material versagen – egal wie präzise die Temperatur ist.

Die "gängigen Lösungen" aus dem vorherigen Abschnitt scheitern, weil sie versuchen, die Symptome (z. B. geringer Durchsatz) zu behandeln, ohne die Krankheit zu heilen (Verwendung eines Chargenofens für einen kontinuierlichen Arbeitsablauf).

Das richtige Werkzeug für den Job auswählen, nicht nur die Hitze

Um dieses Problem wirklich zu lösen, müssen Sie aufhören zu fragen: "Wie heiß kann es werden?" und stattdessen fragen: "Was verlangt mein Prozess?"

- Muss ich viele verschiedene Teile in kleinen, flexiblen Chargen bearbeiten?

- Muss ich Tausende identischer Teile effizient bearbeiten?

- Muss ich mein Material vor der Luft schützen?

Die Beantwortung dieser Fragen verdeutlicht, dass die Lösung nicht ein generell "besserer" Ofen ist, sondern der korrekt konstruierte Ofen. Hier macht der richtige Ausrüstungspartner den entscheidenden Unterschied.

KINTEK: Öfen, die für Ihren Prozess entwickelt wurden

Bei KINTEK wird unsere Ausrüstung auf der Grundlage eines tiefen Verständnisses dieser Arbeitsablaufprinzipien entwickelt. Wir verkaufen nicht nur eine Box, die heiß wird; wir bieten eine Lösung, die mit Ihrer Arbeitsweise übereinstimmt.

- Für flexible F&E und Kleinserienfertigung bieten unsere Boxöfen die Vielseitigkeit und präzise Kontrolle, die für Experimente und Tests erforderlich sind.

- Für Prozesse, die höchste Reinheit erfordern, liefern unsere Röhren- und Vakuumöfen die streng kontrollierte Atmosphäre, die notwendig ist, um Oxidation und Kontamination zu verhindern und die Materialintegrität zu gewährleisten.

- Für die Skalierung auf die Großserienfertigung sind unsere Durchlauföfen für die nahtlose Integration in Produktionslinien konzipiert und liefern eine konsistente und effiziente thermische Verarbeitung.

Unser Ansatz besteht darin, Ihnen zuerst bei der Diagnose Ihres Arbeitsablaufs zu helfen. Indem wir das Design der Ausrüstung an Ihre betriebliche Realität anpassen, helfen wir Ihnen, die Grundursache des Versagens von Anfang an zu beseitigen.

Vom Kampf mit Ihrem Ofen zur Förderung von Innovationen

Wenn Sie den richtigen Ofen für Ihren Arbeitsablauf haben, ist die Transformation unmittelbar. Die Energie, die einst für Fehlerbehebung, Reparaturen und Schadenskontrolle aufgewendet wurde, steht nun für das zur Verfügung, was wirklich zählt.

Stellen Sie sich ein Labor vor, in dem Sie bedenkenlos einen wochenlangen Sinterprozess durchführen können, ohne sich Sorgen über Geräteausfälle machen zu müssen. Stellen Sie sich eine Produktionslinie vor, auf der Sie nahtlos von 100 Einheiten pro Tag auf 1.000 skalieren können, in dem Wissen, dass Ihr thermischer Prozess stabil und wiederholbar ist. Dies ist die neue Realität, wenn Ihr Ofen kein Hindernis mehr ist, sondern ein zuverlässiger Partner bei Ihrer Arbeit. Sie können ehrgeizigere Projekte in Angriff nehmen, Ihre Markteinführungszeit beschleunigen und eine Qualität liefern, die zuvor unerreichbar war.

Ihre Arbeit ist zu wichtig, um durch eine falsche Werkzeug-Aufgaben-Kombination untergraben zu werden. Wenn Sie es leid sind, mit Ihrer Ausrüstung zu kämpfen, und bereit sind, einen zuverlässigeren und effizienteren thermischen Prozess aufzubauen, steht Ihnen unser Team zur Verfügung, um Ihre einzigartigen Herausforderungen zu analysieren. Lassen Sie uns Ihr Projekt besprechen und den Ofen finden, der wirklich für Ihren Erfolg gebaut ist. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Muffelofen für Labor

Ähnliche Artikel

- Warum Ihr Hochtemperatur-Ofen ausgefallen ist – und wie Sie verhindern, dass dies wieder geschieht

- Hochdruck-Rohrofen: Anwendungen, Sicherheit und Wartung

- Rissige Rohre, kontaminierte Proben? Ihr Ofenrohr ist der versteckte Schuldige

- Die Architektur der Isolation: Anatomie eines Rohrofens

- Die gläserne Decke: Die wahren thermischen Grenzen von Quarzrohröfen navigieren