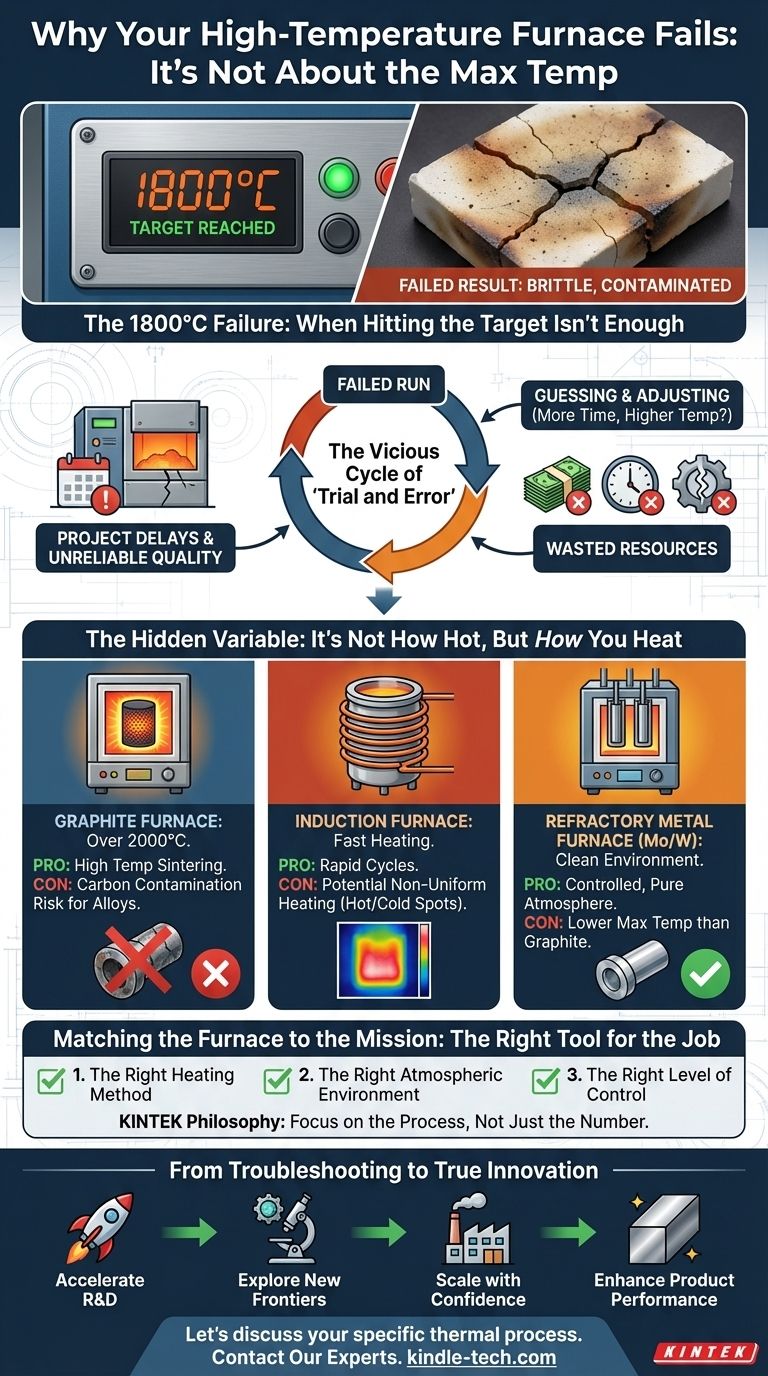

Das 1800°C-Versagen: Wenn das Erreichen des Ziels nicht ausreicht

Stellen Sie sich Folgendes vor: Wochen der Arbeit, teure Rohstoffe und eine kritische Projektfrist hängen alle von Ihrem nächsten Vakuumofenlauf ab. Sie haben den Zyklus für ein neues fortschrittliches Material programmiert und zielen auf eine Spitzentemperatur von 1800°C – weit innerhalb der angegebenen Fähigkeiten Ihres Ofens. Sie warten hoffnungsvoll.

Doch als Sie die Kammer öffnen, ist das Ergebnis eine Katastrophe. Das Material ist spröde, kontaminiert oder hat sich einfach nicht richtig gesintert. Das Ofendisplay bestätigte, dass es 1800°C erreicht hat. Was also ist schiefgelaufen? Sie sind gerade auf eines der frustrierendsten und am missverstandensten Probleme in der Materialwissenschaft gestoßen: Das Erreichen der Zieltemperatur ist nicht dasselbe wie das Erreichen des gewünschten Ergebnisses.

Der Teufelskreis aus "Versuch und Irrtum"

Wenn Ihnen dieses Szenario bekannt vorkommt, sind Sie nicht allein. In unzähligen F&E-Laboren und Produktionsstätten stecken Teams in einer kostspieligen Schleife der Fehlersuche bei ihren thermischen Prozessen fest. Die übliche Reaktion auf einen fehlgeschlagenen Lauf ist, zu raten:

- "Lassen Sie uns es noch einmal versuchen, vielleicht war es ein Zufall."

- "Vielleicht war das Rohmaterialpulver kontaminiert."

- "Versuchen wir, die Haltezeit um eine Stunde zu verlängern."

- "Vielleicht sollten wir die Temperatur auf 1850°C erhöhen?"

Jeder dieser Versuche ist ein Schuss ins Blaue. Das ist nicht nur eine wissenschaftliche Frustration, sondern ein erhebliches Geschäftsproblem. Jeder fehlgeschlagene Zyklus führt direkt zu:

- Verschwendete Budgets: Teure Rohstoffe werden verbraucht, Energiekosten steigen und wertvolle Arbeitsstunden werden für wiederholte Arbeiten aufgewendet, anstatt Projekte voranzutreiben.

- Projektverzögerungen: Kritische F&E-Meilensteine werden verpasst und Produktionspläne verschieben sich, was die Markteinführungszeit für neue Produkte verzögert.

- Unzuverlässige Qualität: Inkonsistente Materialeigenschaften können zum Versagen von Komponenten führen und den Ruf und die Glaubwürdigkeit Ihres Unternehmens schädigen.

Diese wiederholten Fehler geschehen, weil sich die Bemühungen zur Fehlerbehebung auf die Symptome und nicht auf die zugrunde liegende Krankheit konzentrieren.

Die versteckte Variable: Es ist nicht, wie heiß, sondern *wie* Sie heizen

Der Hauptgrund für diese Fehler liegt in einem weit verbreiteten Missverständnis: dass die wichtigste Spezifikation eines Vakuumofens seine Maximaltemperatur ist. Das ist, als würde man die Fähigkeit eines Kochs nur danach beurteilen, wie heiß sein Ofen werden kann.

Die Wahrheit ist, dass die Endprodukteigenschaften eines Materials durch ein empfindliches Zusammenspiel von Faktoren bestimmt werden, wobei die Spitzentemperatur nur einer davon ist. Die eigentliche Grundursache für das Versagen ist oft eine grundlegende Diskrepanz zwischen der Heiztechnologie des Ofens und den spezifischen Verarbeitungsanforderungen des Materials.

Das bedeutet in der Praxis:

Nicht jede Wärme ist gleich geschaffen

Die Art und Weise, wie ein Ofen Wärme erzeugt und speichert, ist entscheidend. Die Materialien, aus denen er konstruiert ist, definieren seine Fähigkeiten und Grenzen.

- Ein Graphitofen kann extrem hohe Temperaturen (über 2000°C) erreichen und eignet sich daher hervorragend zum Sintern bestimmter Keramiken. Bei diesen Temperaturen kann er jedoch Kohlenstoff in die Atmosphäre einbringen, der empfindliche Metalllegierungen kontaminieren und diese ruinieren kann.

- Ein Induktionsofen heizt unglaublich schnell, indem er einen elektrischen Strom direkt im Metall induziert. Diese Methode kann jedoch manchmal zu einer ungleichmäßigen Erwärmung führen und bei komplexen Teilen heiße und kalte Stellen erzeugen.

- Ein Standard-Refraktärmetallofen (mit Molybdän- oder Wolframheizelementen) bietet eine sehr saubere, kontrollierte Umgebung, arbeitet aber typischerweise bei einer niedrigeren Maximaltemperatur als ein Graphitofen.

Das Streben nach der höchsten Temperaturangabe, ohne diese Kompromisse zu verstehen, ist der Grund, warum ein für 2200°C ausgelegter Ofen bei einem Prozess versagen kann, bei dem ein 1300°C-Ofen erfolgreich wäre. Sie haben das Symptom (Temperatur) behandelt und dabei die Ursache (Ofenumgebung und Heizmethode) ignoriert.

Den Ofen auf die Mission abstimmen: Das richtige Werkzeug für den Job

Um den Kreislauf aus Versuch und Irrtum dauerhaft zu durchbrechen, brauchen Sie keinen Ofen, der einfach nur "heißer" wird. Sie brauchen ein Ofensystem, das Folgendes bietet:

- Die richtige Heizmethode für Ihr spezifisches Material.

- Die richtige atmosphärische Umgebung, um Kontaminationen zu verhindern.

- Das richtige Maß an Kontrolle über den gesamten thermischen Zyklus – vom Aufheizen über das Halten bis zum Abkühlen.

Genau das ist die Philosophie hinter KINTEKs Ansatz für Laborgeräte. Wir verstehen, dass ein Vakuumofen kein Standardofen ist; er ist ein Präzisionsinstrument. Er ist ein Werkzeug, das entwickelt wurde, um eine spezifische wissenschaftliche oder technische Herausforderung zu lösen.

Unsere Palette an Vakuumöfen ist nicht darauf ausgelegt, einen "Max-Temperatur"-Wettbewerb zu gewinnen. Sie ist darauf ausgelegt, die richtige Lösung für verschiedene Anwendungen zu bieten:

- Unsere Standard-Vakuumöfen eignen sich perfekt für saubere, präzise Prozesse wie das Hartlöten und Glühen von Stählen bis 1300°C, bei denen Kontrolle und Konsistenz entscheidend sind.

- Unsere spezialisierten Vakuum-Graphit- und Induktionsöfen sind für diejenigen konzipiert, die mit fortschrittlichen Keramiken oder Refraktärmetallen an die Grenzen gehen, wo Temperaturen von 2000°C und mehr erreicht werden müssen und das System so konstruiert ist, dass es die einzigartigen Herausforderungen bei diesen Extremen bewältigt.

Indem wir uns zuerst auf den Prozess konzentrieren, stellen wir sicher, dass der von Ihnen gewählte Ofen nicht nur eine Zahl erreichen kann, sondern grundlegend dafür ausgelegt ist, die Materialtransformation zu erzeugen, die Sie benötigen.

Von der Fehlerbehebung zur echten Innovation

Wenn Sie aufhören, gegen Ihre Werkzeuge zu kämpfen, und anfangen, das richtige zu benutzen, verschiebt sich der Fokus. Die Zeit, das Budget und die mentale Energie, die zuvor für die Fehlerbehebung verschwendet wurden, stehen nun für das zur Verfügung, was wirklich zählt: Innovation.

Mit einem Ofen, der richtig auf Ihren Prozess abgestimmt ist, können Sie:

- F&E beschleunigen: Gehen Sie schneller als je zuvor von der Idee zum validierten Material, da Sie wissen, dass Ihre Ergebnisse wiederholbar und zuverlässig sind.

- Neue Grenzen erkunden: Experimentieren Sie zuversichtlich mit neuartigen Legierungen, fortschrittlichen Verbundwerkstoffen und Keramiken der nächsten Generation, deren Verarbeitung bisher zu riskant oder schwierig war.

- Mit Zuversicht skalieren: Überführen Sie einen erfolgreichen Laborprozess nahtlos in die Pilotproduktion mit vorhersehbaren, hochwertigen Ergebnissen.

- Produktleistung verbessern: Erstellen Sie Materialien mit überlegener Festigkeit, Reinheit und spezifischen Eigenschaften, die Ihrem Endprodukt einen Wettbewerbsvorteil auf dem Markt verschaffen.

Letztendlich geht es bei der Lösung des Ofenproblems nicht nur darum, bessere Daten zu erhalten, sondern darum, das volle Potenzial Ihres Labors für Erfindung, Verbesserung und Führung freizusetzen.

Ihre Materialien haben einzigartige Anforderungen, und Ihre Projekte haben ehrgeizige Ziele. Lassen Sie nicht zu, dass ein falsch abgestimmter Ofen Ihre Grenzen bestimmt. Lassen Sie uns den spezifischen thermischen Prozess besprechen, den Sie meistern müssen, und rüsten Sie Ihr Labor für den Erfolg aus. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Ähnliche Artikel

- Die Kunst der Leere: Wenn Präzision wichtiger ist als Kraft

- Warum Ihre Lötverbindungen versagen: Die Wahrheit über die Ofentemperatur und wie Sie sie meistern

- Materialwissenschaft mit dem Labor-Vakuumofen

- Vakuum-Induktionsschmelzofen: Prinzip, Vorteile und Anwendungen

- Die Ingenieurskunst der Nichtigkeit: Warum Vakuumöfen die Materialintegrität definieren