Sie haben alles richtig gemacht. Das Material ist spezifiziert, das Design ist makellos und das Temperaturprofil ist bis ins kleinste Detail programmiert. Sie öffnen den Ofen und erwarten, eine perfekte, leistungsstarke Komponente zu sehen. Stattdessen werden Sie von einer matten, verfärbten Oberfläche begrüßt. Ein schneller Test bestätigt Ihre schlimmste Befürchtung: Das Teil ist spröde, seine Eigenschaften sind beeinträchtigt und wochenlange Arbeit ist gerade verloren gegangen.

Wenn Ihnen dieses Szenario schmerzlich bekannt vorkommt, sind Sie nicht allein.

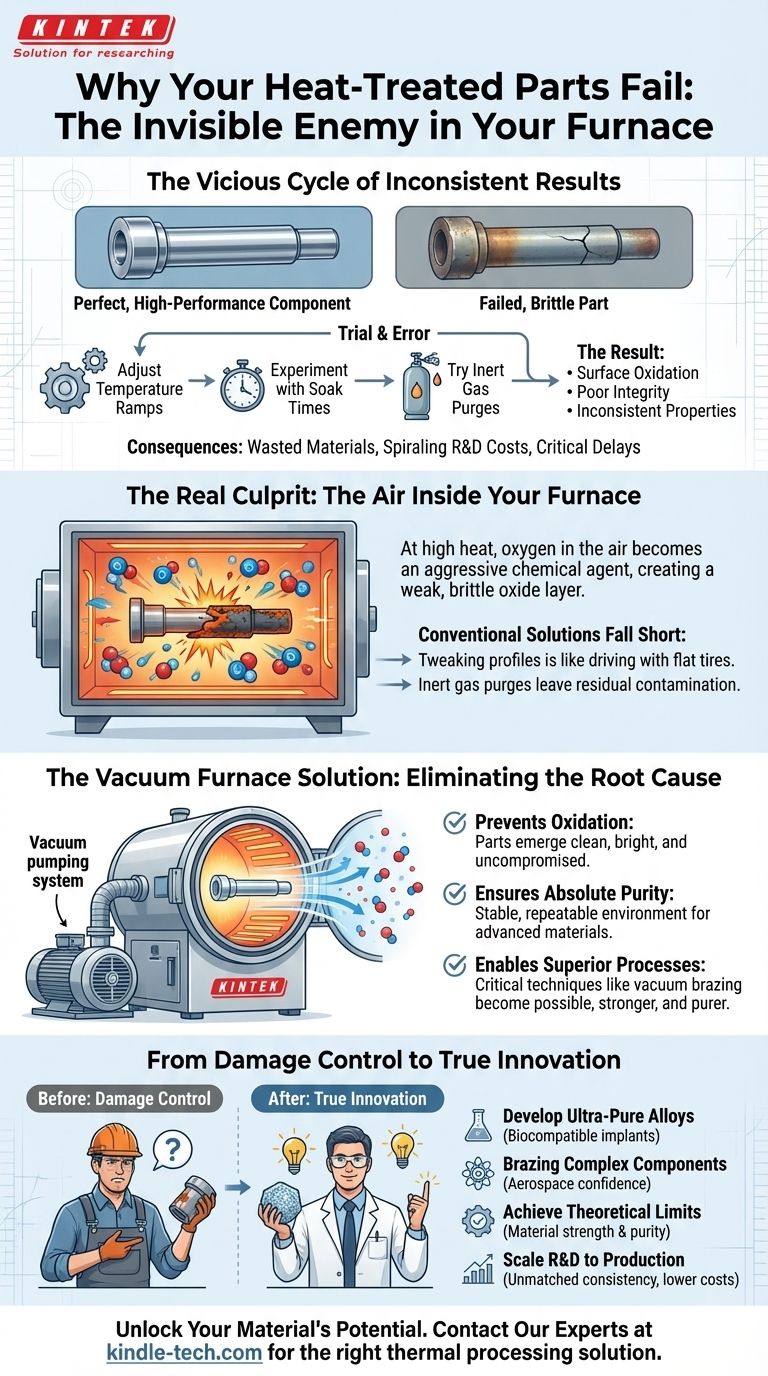

Der Teufelskreis inkonsistenter Ergebnisse

Für Ingenieure und Forscher, die mit fortschrittlichen Materialien arbeiten, kann die Erzielung einer gleichbleibenden Qualität bei der Hochtemperaturverarbeitung wie ein ständiger Kampf erscheinen. Wenn ein Teil versagt, ist der natürliche Instinkt, den Heizprozess selbst zu beschuldigen.

So beginnt der Kreislauf von Versuch und Irrtum:

- Sie passen die Temperaturrampenraten sorgfältig an.

- Sie experimentieren mit längeren Haltezeiten und verschiedenen Abkühlprofilen.

- Sie versuchen vielleicht sogar, die Kammer mit einem Inertgas zu spülen, in der Hoffnung, die "schlechte Luft" hinauszudrücken.

Manchmal erzielen Sie ein anständiges Ergebnis. Aber der Erfolg ist selten wiederholbar. Die nächste Charge liefert die gleichen alten Probleme: Oberflächenoxidation, schlechte strukturelle Integrität und inkonsistente Materialeigenschaften.

Dies ist nicht nur eine technische Frustration; es hat schwerwiegende geschäftliche Konsequenzen. Jede fehlgeschlagene Charge bedeutet verschwendete Materialien, explodierende F&E-Kosten und kritische Projektverzögerungen. In Branchen wie der Luft- und Raumfahrt, der Medizintechnik oder der Elektronik ist der Versand einer Komponente, die nur "gut genug" ist, keine Option. Es ist eine direkte Bedrohung für die Zuverlässigkeit und Sicherheit des Produkts.

Es ist nicht die Hitze, es ist die Atmosphäre: Der wahre Schuldige

Hier ist die frustrierende Wahrheit: Die meisten dieser Bemühungen sind zum Scheitern verurteilt, weil sie sich auf das falsche Problem konzentrieren. Die Ursache Ihres Versagens ist nicht die Hitze; es ist die Luft in Ihrem Ofen.

Bei Raumtemperatur ist die Luft um uns herum harmlos. Aber bei den hohen Temperaturen, die für das Glühen, Löten oder Sintern erforderlich sind, wird normale Luft – insbesondere ihr Sauerstoffgehalt – zu einem hochaggressiven chemischen Mittel. Sie greift die Oberfläche Ihrer Materialien heftig an und bildet eine schwache, spröde Oxidschicht.

Deshalb reichen Ihre herkömmlichen Lösungen nicht aus:

- Das Anpassen von Temperaturprofilen ist, als würden Sie Ihre Fahrtechnik perfektionieren, während Ihr Auto platte Reifen hat. Sie optimieren die falsche Variable.

- Inertgasspülungen sind oft unvollständig und hinterlassen Rest-Sauerstoff und Feuchtigkeit, die bei kritischen Temperaturen immer noch Verunreinigungen verursachen.

Sie versuchen, die Symptome – inkonsistente Ergebnisse – zu behandeln, ohne die zugrunde liegende Krankheit anzugehen: eine reaktive, unkontrollierte Atmosphäre.

Bekämpfen Sie die Ursache, nicht das Symptom: Wie ein Vakuum Perfektion schafft

Um jedes Mal perfekte, wiederholbare Ergebnisse zu erzielen, brauchen Sie keinen Ofen, der einfach nur besser heizt. Sie brauchen ein Werkzeug, das entwickelt wurde, um die Ursache des Problems zu beseitigen – die Atmosphäre selbst.

Dies ist der gesamte Zweck eines Vakuumofens. Es ist nicht nur eine Kiste, die heiß wird. Seine primäre, wichtigste Funktion ist es, eine makellose, nicht reaktive Umgebung zu schaffen, indem die Luft systematisch entfernt wird, bevor der Heizprozess überhaupt beginnt.

Ein leistungsstarkes Pumpensystem erzeugt ein tiefes Vakuum und reduziert den Druck auf einen Punkt, an dem praktisch keine Sauerstoff- oder Wassermoleküle mehr vorhanden sind, um Ihre Teile zu verunreinigen.

So löst ein KINTEK Vakuumofen direkt das Kernproblem:

- Er verhindert Oxidation: Durch die Entfernung des Sauerstoffs wird Oxidation unmöglich. Ihre Teile kommen mit sauberen, glänzenden und unversehrten Oberflächen aus dem Ofen, genau wie vorgesehen.

- Er gewährleistet absolute Reinheit: Die Vakuumumgebung ist stabil und perfekt wiederholbar. Dies ist unerlässlich für das Sintern von fortschrittlichen Materialien oder das Züchten von Kristallen für Halbleiter, wo selbst mikroskopische Verunreinigungen zu einem Totalausfall führen können.

- Er ermöglicht überlegene Prozesse: Kritische Techniken wie Vakuumlöten werden möglich. Ohne Luft können Sie komplexe Baugruppen mit einem Füllmetall verbinden, das sauber in die Verbindung fließt und eine Bindung schafft, die stärker, reiner und frei von korrosiven Flussmittelrückständen ist.

Von der Schadenskontrolle zur echten Innovation: Was ist in einer perfekten Umgebung möglich?

Wenn Sie sich keine Sorgen mehr machen müssen, dass die Atmosphäre Ihre Arbeit sabotiert, tritt eine grundlegende Veränderung ein. Ihr Fokus verschiebt sich von der Schadenskontrolle hin zur echten Innovation. Die Frage ist nicht mehr: "Wie verhindere ich, dass dieses Teil versagt?", sondern vielmehr: "Welches bahnbrechende Material kann ich als Nächstes entwickeln?"

Wenn die atmosphärische Variable vollständig eliminiert ist, erschließen Sie neues Potenzial:

- Entwickeln Sie ultrareine Legierungen für medizinische Implantate, die biokompatibel und zuverlässig sind.

- Löten Sie komplexe, missionskritische Luft- und Raumfahrtkomponenten mit absoluter Zuversicht in jede Verbindung.

- Erreichen Sie die theoretischen Grenzen von Materialfestigkeit und Reinheit in Ihrer Forschung.

- Skalieren Sie von F&E zur Produktion mit unübertroffener Konsistenz, wodurch die Ausbeute dramatisch verbessert und die Kosten gesenkt werden.

Kurz gesagt, Sie hören auf, mit Ihrer Ausrüstung zu kämpfen, und beginnen, die Zukunft Ihres Fachgebiets zu gestalten.

Der Erfolg Ihres Projekts sollte kein Glücksspiel sein. Wenn Sie genug von inkonsistenten Ergebnissen haben und das volle Potenzial Ihrer Materialien ausschöpfen möchten, hilft Ihnen unser Team, die richtige thermische Prozesslösung zu entwickeln. Lassen Sie uns die einzigartigen Herausforderungen Ihres nächsten Projekts besprechen. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Ähnliche Artikel

- Ihr Vakuumofen erreicht die richtige Temperatur, aber Ihr Prozess schlägt trotzdem fehl. Hier ist der Grund.

- Jenseits der Hitze: Materialreinheit im kontrollierten Vakuum eines Vakuumofens meistern

- Die Ingenieurskunst der Nichtigkeit: Warum Vakuumöfen die Materialintegrität definieren

- Die Architektur der Leere: Metallurgische Perfektion im Vakuum erzielen

- Warum Ihre Hochtemperaturprozesse fehlschlagen: Der verborgene Feind in Ihrem Vakuumofen