Sie haben in einen hochmodernen Induktionsofen investiert. Er sollte der Schlüssel zu schnelleren, saubereren und konsistenteren Schmelzvorgängen sein. Stattdessen ist er zu einer Quelle ständiger Frustration geworden.

Eine Charge kommt perfekt heraus. Die nächste ist kontaminiert. Ihre Energiekosten sind höher als prognostiziert, und Ihr Team verbringt mehr Zeit mit der Fehlersuche am Ofen als mit der Produktion. Sie stecken in einem Kreislauf fest, in dem Sie die Rohmaterialien, die Bediener oder das Stromnetz beschuldigen, aber nichts scheint das Problem dauerhaft zu lösen.

Wenn Ihnen dieses Szenario unangenehm vertraut vorkommt, sind Sie nicht allein. Und die Wurzel des Problems ist wahrscheinlich etwas, das Sie noch nicht in Betracht gezogen haben: Sie verwenden möglicherweise grundlegend das falsche Werkzeug für die Aufgabe.

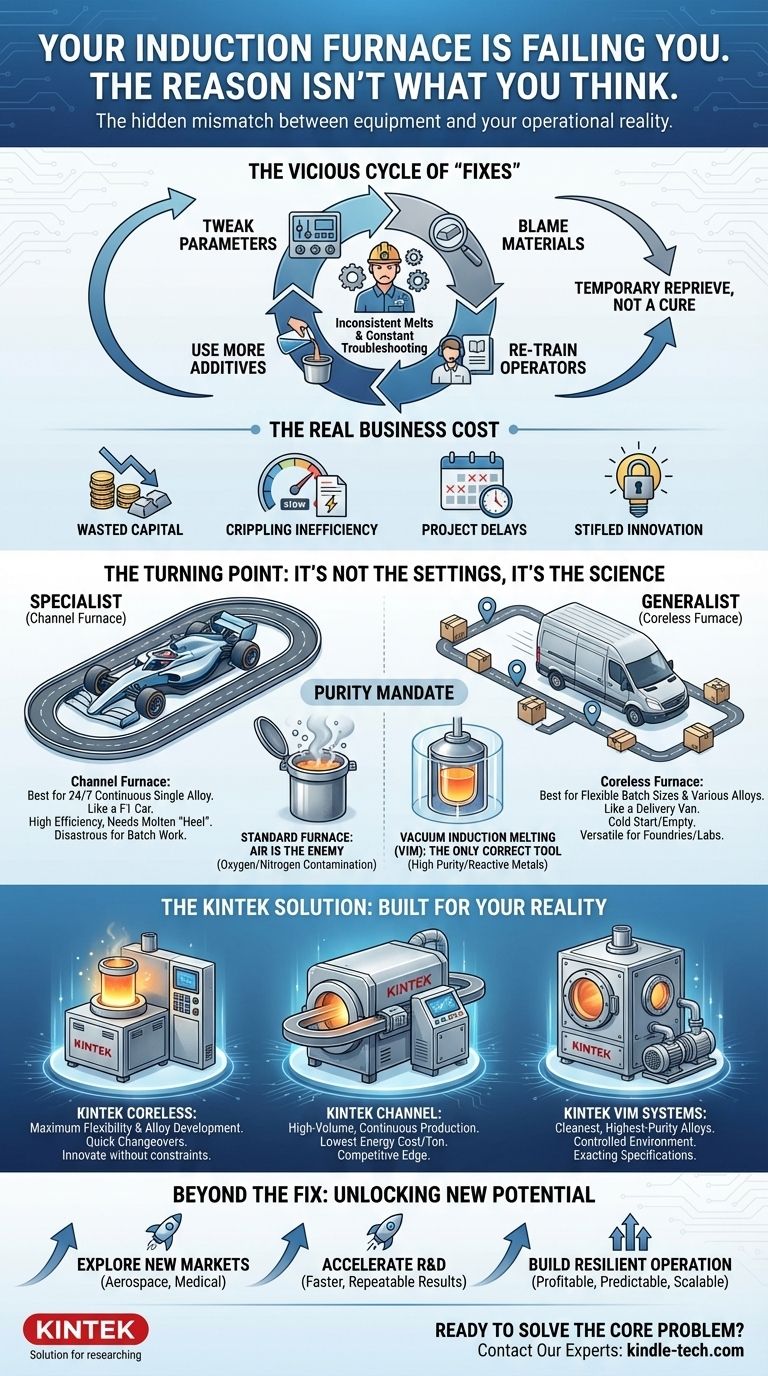

Der Teufelskreis der "Reparaturen", die nie funktionieren

Wenn sie mit inkonsistenten Schmelzergebnissen konfrontiert werden, verfallen Labore und Gießereien typischerweise in ein vorhersehbares Muster der Fehlerbehebung. Sie könnten:

- Die Parameter anpassen: Ändern der Leistungszyklen, Haltezeiten und Temperatureinstellungen in der Hoffnung, eine magische Kombination zu finden.

- Die Materialien beschuldigen: Infragestellen der Qualität des Schrotts oder Barrens, was zu kostspieligen Änderungen der Lieferanten führt.

- Bediener neu schulen: Annahme, dass das Problem menschliches Versagen ist, was zu Frustration und keiner Verbesserung der Ergebnisse führt.

- Mehr Zusatzstoffe verwenden: Versuch, Kontaminationen mit mehr Flussmitteln oder Desoxidationsmitteln zu beheben, was Kosten und Komplexität erhöht.

Auch wenn diese Maßnahmen eine vorübergehende Erleichterung verschaffen mögen, kehrt die Inkonsistenz immer wieder zurück. Das liegt daran, dass dies Versuche sind, die Symptome zu behandeln, nicht die zugrunde liegende Krankheit.

Die wahren Geschäftskosten eines unpassenden Werkzeugs

Dies ist nicht nur ein technisches Problem, sondern eine erhebliche geschäftliche Belastung. Ein unpassender Ofen führt direkt zu:

- Verschwendetes Kapital: Tausende von Dollar an hochwertigen Legierungen können durch eine einzige kontaminierte Schmelze unbrauchbar werden.

- Lähmende Ineffizienz: Übermäßiger Energieverbrauch durch die Verwendung eines ineffizienten Ofens für Ihren Prozess schmälert Ihre Gewinnmargen direkt.

- Projektverzögerungen: Die Unfähigkeit, konsistentes, hochwertiges Material zu produzieren, verschiebt Produktionszeitpläne und schädigt Ihren Ruf bei Kunden.

- Erstickte Innovation: Sie können nicht zuversichtlich neue Produkte entwickeln oder mit empfindlichen neuen Legierungen arbeiten, wenn Sie Ihrem grundlegendsten Prozess nicht vertrauen können.

Das Problem ist nicht, dass Ihr Ofen "schlecht" ist. Das Problem ist, dass sein Kerndesign möglicherweise grundlegend im Widerspruch zu Ihren operativen Zielen steht.

Der Wendepunkt: Es sind nicht die Einstellungen, es ist die Wissenschaft

Das Geheimnis zur Lösung dieses Problems liegt im Verständnis, dass nicht alle Induktionsofen gleich sind. Die Wahl zwischen den beiden Haupttypen – kernlos und Kanal – ist die wichtigste Entscheidung, die Sie treffen können, da sie alles über Ihren Prozess bestimmt.

Der Spezialist vs. Der Generalist: Kanal- vs. Kernlose Öfen

Stellen Sie sich das wie die Wahl eines Fahrzeugs vor. Sie würden keinen Formel-1-Wagen (einen hocheffizienten Spezialisten) für eine mehrstufige Lieferroute verwenden. Und Sie würden keinen Lieferwagen (einen flexiblen Generalisten) verwenden, um ein Rennen zu gewinnen.

-

Der Kanalofen ist der Spezialist: Er funktioniert wie ein Transformator und nutzt einen Eisenkern, um eine kontinuierliche, geschlossene Schleife von geschmolzenem Metall zu erhitzen. Er ist extrem energieeffizient für das Schmelzen großer Mengen einer einzigen Legierung, 24/7. Er muss jedoch immer einen "Rest" an geschmolzenem Metall aufrechterhalten, um zu funktionieren. Der Versuch, ihn für verschiedene Legierungen oder kleine Chargen zu verwenden, ist katastrophal ineffizient und unpraktisch. Wenn Sie mit einem Kanalofen Chargenarbeit leisten, kämpfen Sie gegen seine eigentliche Natur.

-

Der kernlose Ofen ist der Generalist: Er funktioniert, indem das Metall direkt in einen Tiegel gelegt und durch ein Magnetfeld von innen erwärmt wird. Er kann kalt gestartet und vollständig entleert werden. Dies macht ihn unglaublich flexibel für das Schmelzen verschiedener Legierungen und das Durchführen unterschiedlicher Chargengrößen. Er ist das perfekte Werkzeug für Gießereien und Labore, die Vielseitigkeit benötigen. Für einen 24/7-Betrieb mit einer einzigen Legierung kann er jedoch weniger energieeffizient sein als ein Kanalofen.

Die üblichen "Reparaturen" scheitern, weil Sie einen Kanalofen nicht so einstellen können, dass er sich wie ein kernloser verhält, oder umgekehrt. Ihre physikalischen Prinzipien sind unterschiedlich.

Das Reinheitsgebot: Wenn Luft der Feind ist

Ein ähnlicher Konflikt tritt auf, wenn mit hochreinen oder reaktiven Metallen wie Titan oder Superlegierungen gearbeitet wird. Wenn Ihr Endprodukt absolute Reinheit erfordert, Sie aber einen Standardofen verwenden, der in offener Luft schmilzt, kämpfen Sie einen aussichtslosen Kampf gegen Sauerstoff- und Stickstoffkontamination. Kein Flussmittel kann dies lösen. Für diese Anwendungen ist ein Vakuum-Induktionsschmelzofen (VIM), der Material im Vakuum schmilzt, kein Luxus – er ist das einzig richtige Werkzeug.

Die Lösung verkörpert: Ein Ofen, der für Ihre Realität gebaut ist

Wahrer Erfolg kommt von der Ausrichtung des Kerndesigns Ihrer Ausrüstung an Ihrer operativen Realität. Die Lösung ist keine weitere "Reparatur", sondern eine strategische Entscheidung, die auf einer korrekten Diagnose des Problems basiert.

Hier beginnt die Philosophie von KINTEK. Wir verstehen, dass ein Ofen nicht nur ein Stück Hardware ist; er ist das Herzstück Ihres metallurgischen Prozesses. Unsere Ausrüstung ist nicht als Einheitslösung konzipiert, sondern als präzise Antwort auf eine spezifische operative Herausforderung.

- Für maximale Flexibilität und Legierungsentwicklung sind unsere kernlosen Induktionsofen so konzipiert, dass sie schnell entleert, gereinigt und umgerüstet werden können, was Ihrem Labor ermöglicht, ohne Einschränkungen zu innovieren.

- Für die volumenstarke, kontinuierliche Produktion, bei der Effizienz oberste Priorität hat, bieten unsere Kanal-Induktionsofen die niedrigsten Energiekosten pro Tonne und verschaffen Ihnen einen entscheidenden Wettbewerbsvorteil.

- Für die Herstellung der saubersten, reinsten Legierungen für Luft- und Raumfahrt oder medizinische Zwecke bieten unsere Vakuum-Induktionsschmelzsysteme (VIM) die notwendige kontrollierte Umgebung, um Kontaminationen zu beseitigen und exakte Spezifikationen zu erreichen.

Wir verkaufen nicht nur Ausrüstung; wir bieten die Expertise, um sicherzustellen, dass das von Ihnen gewählte Werkzeug perfekt für die anstehende Aufgabe geeignet ist.

Jenseits der Reparatur: Neues Potenzial erschließen

Wenn Sie aufhören, gegen Ihre Ausrüstung zu kämpfen, und anfangen, das richtige Werkzeug zu verwenden, geschieht etwas Bemerkenswertes. Die Energie, die Sie einst für die Fehlerbehebung aufgewendet haben, wird wieder in Innovation gesteckt.

- Neue Märkte erkunden: Mit dem richtigen Ofen können Sie zuversichtlich Projekte mit anspruchsvollen neuen Legierungen annehmen oder sich für hochwertige Aufträge in anspruchsvollen Sektoren wie Luft- und Raumfahrt und Medizin qualifizieren.

- F&E beschleunigen: Ihr F&E-Team kann zuverlässige, wiederholbare Ergebnisse erzielen, was den Entwicklungszyklus für neue Materialien und Produkte drastisch verkürzt.

- Eine widerstandsfähige Operation aufbauen: Mit einem vorhersehbaren, effizienten und zuverlässigen Schmelzprozess wird Ihre gesamte Operation profitabler, vorhersehbarer und skalierbarer.

Ihre Herausforderung besteht nicht nur darin, Metall zu schmelzen, sondern eine widerstandsfähigere, innovativere und profitablere Operation aufzubauen. Die Reise beginnt mit der Wahl des richtigen Fundaments. Wenn Sie bereit sind, Symptome zu behandeln und endlich das Kernproblem zu lösen, steht Ihnen unser Expertenteam zur Seite, um Ihre Bedürfnisse zu diagnostizieren und eine passende Lösung zu entwickeln. Lassen Sie uns besprechen, wie die richtige Ausrüstung nicht nur Ihre unmittelbaren technischen Probleme lösen, sondern auch das volle Potenzial Ihres Teams erschließen kann. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1800℃ Muffelofen für Labor

Ähnliche Artikel

- Der ultimative Leitfaden zum Vakuum-Drucksinterofen: Vorteile, Anwendungen und Arbeitsprinzip

- Vakuum-Heißpressofen: Ein umfassender Leitfaden

- Materialwissenschaft mit dem Labor-Vakuumofen

- Wie das Vakuum-Induktionsschmelzen unübertroffene Zuverlässigkeit in kritischen Industrien gewährleistet

- Wie das Vakuum-Induktionsschmelzen herkömmliche Verfahren bei der Herstellung moderner Legierungen übertrifft