Ja, es gibt mehrere unterschiedliche Arten des Glühens. Obwohl sie alle dem gleichen Grundprinzip des Erhitzens und kontrollierten Abkühlens folgen, ist jede Art eine präzise Variation, die darauf abzielt, ein bestimmtes Ergebnis zu erzielen. Diese Prozesse werden eingesetzt, um Metalle weicher zu machen, ihre Bearbeitbarkeit zu verbessern und innere Spannungen abzubauen, die während Herstellungsprozessen wie Umformen, Biegen oder Schweißen entstanden sind.

Der Hauptunterschied zwischen den Glüharten liegt nicht im Prozess selbst, sondern in der Zieltemperatur und der Abkühlrate. Diese Variablen werden sorgfältig gesteuert, um die innere Kristallstruktur des Metalls zu manipulieren und die gewünschten mechanischen Eigenschaften zu erzeugen.

Die Grundlage: Was das Glühen tatsächlich bewirkt

Glühen ist ein Wärmebehandlungsverfahren, das die Mikrostruktur eines Materials verändert. Diese Veränderung modifiziert seine mechanischen Eigenschaften und macht es für nachfolgende Fertigungsschritte oder für seine Endanwendung nützlicher.

Der Zweck des Glühens

Die Hauptziele sind die Erhöhung der Duktilität (die Fähigkeit, ohne Bruch zu Draht gezogen oder verformt zu werden) und die Reduzierung der Härte. Dies geschieht oft, um die Auswirkungen der Kaltverfestigung umzukehren, einem Zustand, in dem Metall nach dem Formen oder Biegen bei Kälte spröde und hart wird.

Eine weitere wichtige Anwendung ist die Beseitigung von inneren Spannungen, die sich während Prozessen wie Schweißen oder Gießen aufbauen können, um vorzeitiges Versagen oder Verformung zu verhindern.

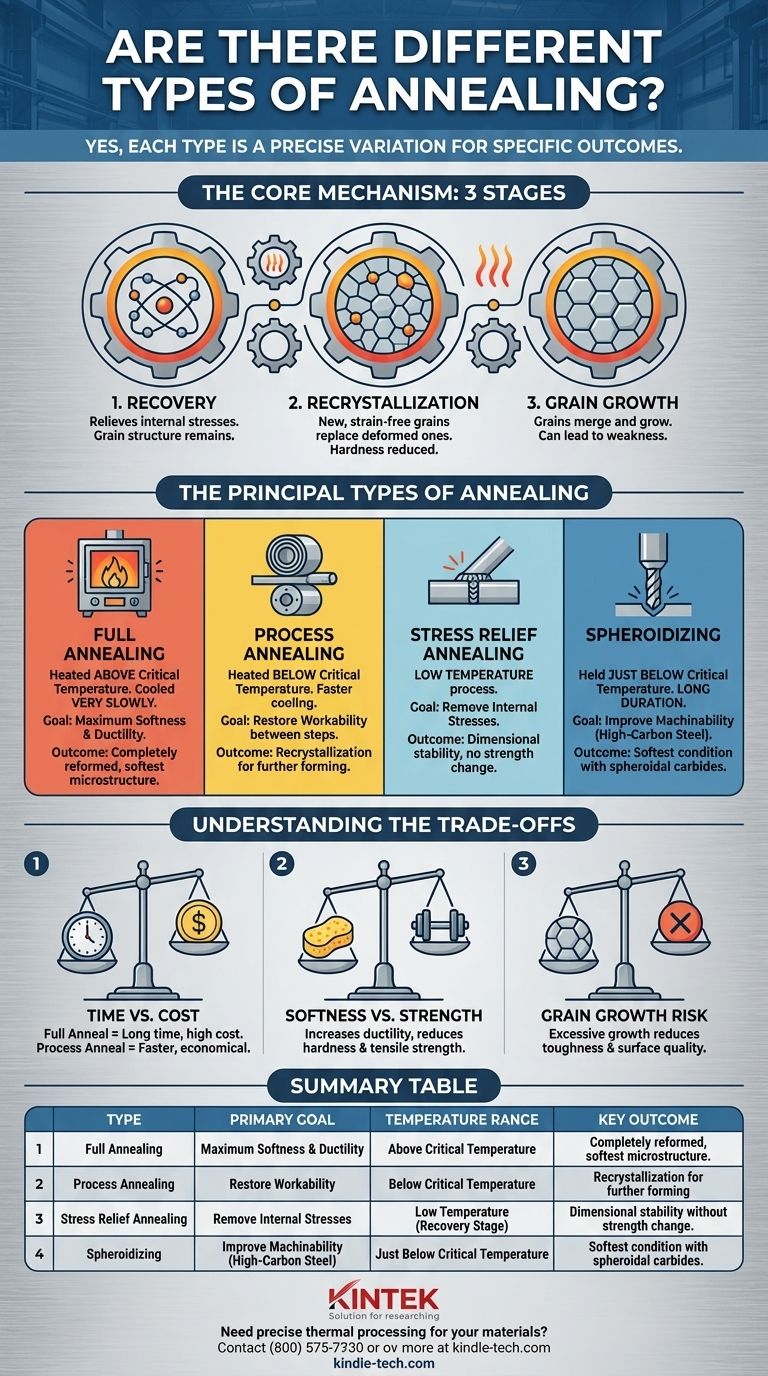

Der Kernmechanismus: Drei Stufen

Wenn die Temperatur des Materials während des Glühprozesses steigt, durchläuft seine innere Struktur drei verschiedene Stufen. Die verschiedenen Glüharten sind im Wesentlichen Methoden zur Steuerung, wie weit ein Material durch diese Stufen fortschreitet.

- Erholung (Recovery): Bei niedrigeren Temperaturen beginnt das Material, innere Spannungen abzubauen. Die Atome im Kristallgitter bewegen sich in stabilere Positionen, aber die Korngrößenstruktur bleibt weitgehend unverändert.

- Rekristallisation: Wenn die Temperatur weiter ansteigt, beginnen neue, spannungsfreie Körner zu entstehen und ersetzen die alten, verformten Körner, die durch Kaltverfestigung entstanden sind. In dieser Phase wird die Härte des Materials erheblich reduziert und seine Duktilität wiederhergestellt.

- Kornwachstum (Grain Growth): Wird das Material zu lange bei hoher Temperatur gehalten, beginnen die neuen, spannungsfreien Körner zu verschmelzen und größer zu werden. Dies kann das Material weiter erweichen, kann aber unerwünscht sein, wenn es das Endprodukt zu schwach oder spröde macht.

Die Hauptarten des Glühens

Durch das Anzielen spezifischer Temperaturen und die Verwendung unterschiedlicher Abkühlraten können wir bestimmte Phasen des Glühprozesses hervorheben, um ein gewünschtes Ergebnis zu erzielen.

Vollglühen (Full Annealing)

Dieser Prozess beinhaltet das Erhitzen des Metalls über seine kritische Temperatur (bei der eine Phasenänderung seiner Kristallstruktur auftritt) und das anschließende sehr langsame Abkühlen, oft durch Belassen im Ofen. Dadurch kann sich die Mikrostruktur vollständig in ihren weichsten, duktilsten Zustand umformen. Es ist die "vollständigste" Form des Glühens.

Prozessglühen (Process Annealing)

Auch als subkritisches Glühen bekannt, ist dies eine gängigere und wirtschaftlichere Methode, die zwischen verschiedenen Kaltarbeitsstufen angewendet wird. Das Material wird auf eine Temperatur unterhalb seines kritischen Punktes erhitzt – gerade genug, um eine Rekristallisation zu ermöglichen. Dies stellt genügend Duktilität für weitere Umformungen wieder her, ohne den Zeit- und Kostenaufwand eines Vollglühens.

Spannungsarmglühen (Stress Relief Annealing)

Dies ist ein Niedertemperaturprozess, der ausschließlich darauf abzielt, innere Spannungen zu beseitigen, ohne die Gesamtfestigkeit oder Struktur des Materials wesentlich zu verändern. Die Temperatur ist hoch genug für die Erholungsphase, aber zu niedrig für die Rekristallisation. Dies ist entscheidend für die Stabilisierung von Bauteilen nach dem Schweißen, Gießen oder schweren Bearbeiten.

Sphärodisieren (Spheroidizing)

Dies ist ein spezialisierter, lang andauernder Glühprozess für hochkohlenstoffhaltige Stähle, um deren Bearbeitbarkeit zu verbessern. Dabei wird der Stahl über einen längeren Zeitraum knapp unterhalb seiner kritischen Temperatur gehalten, wodurch die harten Karbidstrukturen dazu neigen, sich zu kleinen, runden Sphäroiden innerhalb des weicheren Grundmetalls zu formen. Dies führt zum weichstmöglichen Zustand für hochkohlenstoffhaltigen Stahl.

Die Abwägungen verstehen

Die Wahl eines Glühverfahrens erfordert eine Abwägung zwischen den gewünschten Eigenschaften und praktischen Einschränkungen. Es gibt keine einzige „beste“ Methode; die richtige Wahl hängt vollständig vom Ziel ab.

Zeit vs. Kosten

Der bedeutendste Kompromiss ist oft die Zeit. Ein Vollglühen mit seiner extrem langsamen Abkühlrate kann viele Stunden oder sogar Tage dauern, was wertvolle Ofenzeit beansprucht und Energiekosten erhöht. Schnellere Methoden wie das Prozessglühen sind für Zwischenfertigungsschritte weitaus wirtschaftlicher.

Weichheit vs. Festigkeit

Glühen ist im Grunde ein Erweichungsprozess. Während es die Duktilität und Verarbeitbarkeit erhöht, reduziert es gleichzeitig die Zugfestigkeit und Härte des Materials. Sie sollten nur so weit glühen, wie es für den nächsten Schritt notwendig ist, da eine übermäßige Erweichung des Materials seine Endleistung beeinträchtigen kann.

Das Risiko übermäßigen Kornwachstums

Wenn ein Material bei zu hoher Temperatur oder zu langer Dauer gehalten wird, können die Körner übermäßig groß werden. Obwohl dies ein sehr weiches Material ergibt, kann es auch zu einer verminderten Zähigkeit, einem schlechten Oberflächenfinish nach dem Umformen und einem Phänomen führen, das als „Orangenhaut“ auf der Oberfläche bekannt ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des korrekten Glühverfahrens erfordert ein klares Verständnis Ihres Materials und dessen, was Sie als Nächstes damit tun müssen.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Duktilität für starke Umformungen liegt: Vollglühen ist die effektivste Wahl, um die Mikrostruktur des Materials vollständig zurückzusetzen.

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung der Bearbeitbarkeit zwischen Fertigungsschritten liegt: Prozessglühen bietet eine schnelle und kostengünstige Möglichkeit, die Duktilität ohne einen vollständigen Wärmebehandlungszyklus wiederzuerlangen.

- Wenn Ihr Hauptaugenmerk auf der Beseitigung innerer Spannungen nach dem Schweißen oder Bearbeiten liegt: Spannungsarmglühen ist der korrekte Niedertemperaturprozess, um die Dimensionsstabilität zu gewährleisten, ohne die Festigkeit des Materials zu verändern.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit von hochkohlenstoffhaltigem Stahl liegt: Sphärodisieren ist der spezialisierte, zeitaufwändige Prozess, der erforderlich ist, um die notwendige Weichheit zu erreichen.

Das Verständnis dieser Glühvarianten ermöglicht es Ihnen, die Materialeigenschaften präzise zu steuern, um Ihre spezifischen technischen Anforderungen zu erfüllen.

Zusammenfassungstabelle:

| Art des Glühens | Hauptziel | Typischer Temperaturbereich | Wichtigstes Ergebnis |

|---|---|---|---|

| Vollglühen | Maximale Weichheit & Duktilität | Über der kritischen Temperatur | Vollständig umgeformte, weichste Mikrostruktur |

| Prozessglühen | Wiederherstellung der Bearbeitbarkeit | Unterhalb der kritischen Temperatur | Rekristallisation für weitere Umformung |

| Spannungsarmglühen | Entfernung innerer Spannungen | Niedrige Temperatur (Erholungsphase) | Dimensionsstabilität ohne Festigkeitsänderung |

| Sphärodisieren | Verbesserung der Bearbeitbarkeit (hochkohlenstoffhaltiger Stahl) | Knapp unterhalb der kritischen Temperatur | Weichster Zustand mit sphäroidischen Karbiden |

Benötigen Sie präzise thermische Verarbeitung für Ihre Materialien?

Der richtige Glühprozess ist entscheidend, um die genauen Materialeigenschaften zu erzielen, die Ihr Projekt erfordert – sei es maximale Duktilität für das Umformen, Spannungsentlastung nach dem Schweißen oder verbesserte Bearbeitbarkeit.

Bei KINTEK sind wir darauf spezialisiert, Ihnen die fortschrittlichen Laborgeräte und die fachkundige Unterstützung zu bieten, die Sie benötigen, um Ihre Wärmebehandlungsprozesse zu perfektionieren. Von Öfen mit präziser Temperaturregelung bis hin zu Verbrauchsmaterialien, die konsistente Ergebnisse gewährleisten – wir helfen Laboren, zuverlässige und reproduzierbare Ergebnisse zu erzielen.

Lassen Sie uns Ihre spezifischen Glüh-Anforderungen besprechen. Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um die ideale Lösung für die Herausforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was ist der Prozess des Vakuumlötens? Erzielung hochreiner, starker Metallverbindungen

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen

- Warum sollte man Löten statt Schweißen? Erhalt der Materialintegrität und Verbindung ungleicher Metalle