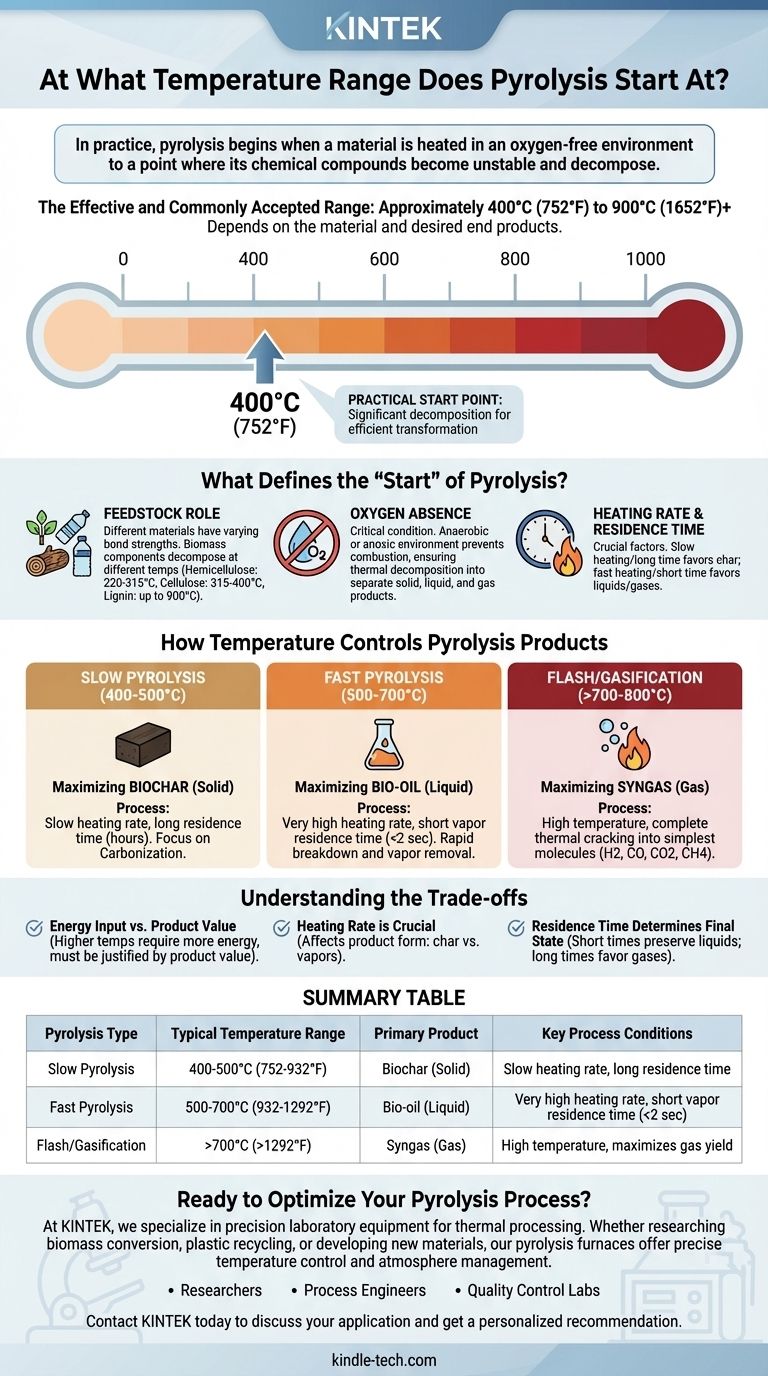

In der Praxis beginnt die Pyrolyse, wenn ein Material in einer sauerstofffreien Umgebung bis zu einem Punkt erhitzt wird, an dem seine chemischen Verbindungen instabil werden und sich zersetzen. Während eine geringfügige thermische Zersetzung bei niedrigeren Temperaturen auftreten kann, beginnt der effektive und allgemein anerkannte Bereich für die Pyrolyse bei etwa 400 °C (752 °F) und kann je nach verarbeitetem Material und gewünschten Endprodukten bis zu 900 °C (1652 °F) oder höher reichen.

Die Frage ist nicht nur "bei welcher Temperatur beginnt die Pyrolyse", sondern vielmehr "welche Temperatur benötige ich für mein gewünschtes Ergebnis?" Die spezifische Temperatur ist ein Steuerhebel, der bestimmt, ob der Prozess hauptsächlich feste Biokohle, flüssiges Bioöl oder brennbares Synthesegas liefert.

Was definiert den "Start" der Pyrolyse?

Pyrolyse ist kein einfacher Ein-/Ausschalter, der bei einer einzigen Temperatur aktiviert wird. Es ist ein komplexer Prozess der thermischen Zersetzung, und ihr "Start" hängt sowohl vom Material als auch vom Ziel des Prozesses ab.

Thermische Zersetzung vs. Praktische Anwendung

Technisch gesehen können die schwächsten chemischen Bindungen in einem Material bereits bei Temperaturen von 200-300 °C zu brechen beginnen. Im industriellen oder Labor-Kontext bezieht sich "Pyrolyse" jedoch auf eine signifikantere und schnellere Umwandlung.

Dieser praktische Bereich, beginnend bei etwa 400 °C, ist der Punkt, an dem die Zersetzungsrate ausreichend hoch wird, um den Großteil des Materials effizient in neue Produkte umzuwandeln.

Die entscheidende Rolle des Ausgangsmaterials

Verschiedene Materialien bestehen aus unterschiedlichen Molekülen mit variierenden Bindungsstärken. Dies ist der wichtigste Faktor, der die erforderliche Temperatur beeinflusst.

Zum Beispiel zersetzt sich in Biomasse zuerst Hemicellulose (220-315 °C), gefolgt von Cellulose (315-400 °C) und schließlich Lignin, das für einen vollständigen Abbau höhere Temperaturen (bis zu 900 °C) erfordert. Kunststoffe haben ihre eigenen spezifischen Zersetzungsprofile, basierend auf ihrer Polymerstruktur.

Die Abwesenheit von Sauerstoff

Es ist entscheidend zu verstehen, dass Pyrolyse durch Erhitzen in einer anaeroben (sauerstofffreien) oder anoxischen (sauerstoffarmen) Umgebung definiert ist. Wäre signifikanter Sauerstoff vorhanden, würde das Material einfach verbrennen (verbrennen), anstatt sich thermisch in separate feste, flüssige und gasförmige Produkte zu zersetzen.

Wie die Temperatur die Pyrolyseprodukte steuert

Die von Ihnen gewählte Endtemperatur ist das primäre Werkzeug, um die chemischen Reaktionen auf eine bestimmte Ausbeute auszurichten. Dies wird oft in drei Haupttypen der Pyrolyse eingeteilt.

Langsame Pyrolyse (niedrige Temperatur): Maximierung der Biokohle

Der Betrieb bei niedrigeren Temperaturen, typischerweise 400-500 °C, mit einer langsamen Heizrate und langer Verweilzeit (Stunden), begünstigt die Produktion eines festen, kohlenstoffreichen Produkts.

Dieser Prozess, bekannt als Verkohlung, minimiert die Bildung von Flüssigkeiten und Gasen und ist somit ideal für die Herstellung von Biokohle für die Landwirtschaft oder Aktivkohle.

Schnelle Pyrolyse (mittlere Temperatur): Maximierung des Bioöls

Um die maximale Menge an flüssigem Produkt (Bioöl) zu erzeugen, wird ein mittlerer Temperaturbereich von etwa 500-700 °C verwendet.

Entscheidend ist, dass dieser Prozess eine sehr hohe Heizrate und eine kurze Dampfverweilzeit (typischerweise weniger als 2 Sekunden) erfordert. Dies zersetzt das Material schnell und entfernt die Dämpfe aus der heißen Zone, bevor sie sich weiter zu Gas zersetzen können.

Blitzpyrolyse & Vergasung (hohe Temperatur): Maximierung des Synthesegases

Bei sehr hohen Temperaturen, im Allgemeinen über 700-800 °C, begünstigt der Prozess den Abbau aller Komponenten in die einfachsten möglichen Moleküle.

Dies maximiert die Ausbeute an nicht kondensierbaren Gasen, die zusammenfassend als Synthesegas (eine Mischung aus Wasserstoff, Kohlenmonoxid, Kohlendioxid und Methan) bezeichnet werden. Dieses Gas kann als Brennstoff oder als chemischer Vorläufer verwendet werden.

Die Kompromisse verstehen

Die Wahl einer Temperatur ist eine technische Entscheidung mit klaren Konsequenzen. Sie müssen mehr als nur die Endtemperatur selbst berücksichtigen.

Die Heizrate ist entscheidend

Wie schnell das Material die Zieltemperatur erreicht, ist genauso wichtig wie die Temperatur selbst. Eine langsame Heizrate ermöglicht die Bildung von Kohle, während eine sehr schnelle Heizrate Moleküle in Dämpfe aufspaltet, was die Produktion von Flüssigkeiten und Gasen begünstigt.

Die Verweilzeit bestimmt den Endzustand

Die Verweilzeit – wie lange das Material oder seine resultierenden Dämpfe bei der Spitzentemperatur gehalten werden – ist die andere Schlüsselvariable. Kurze Verweilzeiten bewahren flüssige Zwischenprodukte, während lange Verweilzeiten es diesen Flüssigkeiten ermöglichen, sich weiter zu Gasen abzubauen.

Energieeinsatz vs. Produktwert

Höhere Temperaturen erfordern einen deutlich höheren Energieeinsatz. Ein Prozess, der für den Betrieb bei 900 °C ausgelegt ist, ist weitaus energieintensiver als einer bei 450 °C. Diese Betriebskosten müssen durch den höheren Wert oder die spezifische Anwendung des resultierenden Synthesegases im Vergleich zu Biokohle oder Bioöl gerechtfertigt sein.

Die richtige Temperatur für Ihr Ziel auswählen

Um dieses Wissen effektiv anzuwenden, müssen Sie zunächst Ihr Ziel definieren. Die optimale Temperatur ist eine direkte Funktion des Produkts, das Sie herstellen möchten.

- Wenn Ihr Hauptaugenmerk auf der Produktion von fester Biokohle liegt: Arbeiten Sie im unteren Bereich (400-500 °C) mit einer langsamen Heizrate und einer langen Verweilzeit, um die feste Ausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf flüssigem Bioöl liegt: Verwenden Sie die schnelle Pyrolyse im mittleren Bereich (500-700 °C) mit sehr schnellem Erhitzen und kurzen Dampfverweilzeiten.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Synthesegas liegt: Arbeiten Sie bei hohen Temperaturen (über 700 °C), um die vollständige thermische Spaltung aller Komponenten in gasförmige Produkte zu gewährleisten.

Letztendlich wird die korrekte Pyrolysetemperatur nicht durch eine Lehrbuchdefinition bestimmt, sondern durch das spezifische Ergebnis, das Sie erzielen müssen.

Zusammenfassungstabelle:

| Pyrolysetyp | Typischer Temperaturbereich | Primärprodukt | Wichtige Prozessbedingungen |

|---|---|---|---|

| Langsame Pyrolyse | 400-500 °C (752-932 °F) | Biokohle (fest) | Langsame Heizrate, lange Verweilzeit |

| Schnelle Pyrolyse | 500-700 °C (932-1292 °F) | Bioöl (flüssig) | Sehr hohe Heizrate, kurze Dampfverweilzeit (<2 Sek.) |

| Blitz-/Vergasung | >700 °C (>1292 °F) | Synthesegas (Gas) | Hohe Temperatur, maximiert die Gasausbeute |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Bei KINTEK sind wir Spezialisten für Präzisionslaborgeräte zur thermischen Verarbeitung. Ob Sie die Biomasseumwandlung, das Kunststoffrecycling erforschen oder neue Materialien entwickeln, unsere Pyrolyseöfen bieten die präzise Temperaturregelung und Atmosphärenkontrolle, die Sie benötigen, um Ihre Zielausbeuten zu erreichen.

Wir bieten Lösungen für:

- Forscher, die reproduzierbare Ergebnisse für die Biokohle-, Bioöl- oder Synthesegasproduktion benötigen.

- Prozessingenieure, die von Labor- auf Pilotanlagenmaßstab skalieren.

- Qualitätskontrolllabore, die das Verhalten von Ausgangsmaterialien analysieren.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung für Ihre spezifischen Temperatur- und Ausbeuteziele helfen. Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und eine personalisierte Empfehlung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Mehrzonen-Labortiegelofen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Technische Keramik Aluminiumoxid Al2O3 Tiegel mit Deckel Zylindrischer Labor-Tiegel

Andere fragen auch

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg