Grundsätzlich rostet eine PVD-Beschichtung selbst nicht. Die bei der Physikalischen Gasphasenabscheidung (PVD) verwendeten keramischen Materialien, wie Titannitrid oder Zirkoniumnitrid, sind chemisch inert und unterliegen nicht dem Oxidationsprozess, den wir als Rost bezeichnen. Dies ist jedoch nicht die vollständige Antwort. Rost kann dennoch auf einem PVD-beschichteten Objekt auftreten, wenn das zugrunde liegende Basismetall oder Substrat den Elementen ausgesetzt wird.

Die Frage ist nicht, ob die PVD-Beschichtung rostet, sondern wie effektiv sie das darunter liegende Metall abdichtet. Eine ordnungsgemäß aufgebrachte PVD-Beschichtung bildet eine dichte, nicht reaktive Barriere, aber jede Beschädigung – durch Beschädigung, Defekte oder unvollständige Abdeckung – legt das Substrat frei und ermöglicht dessen Korrosion.

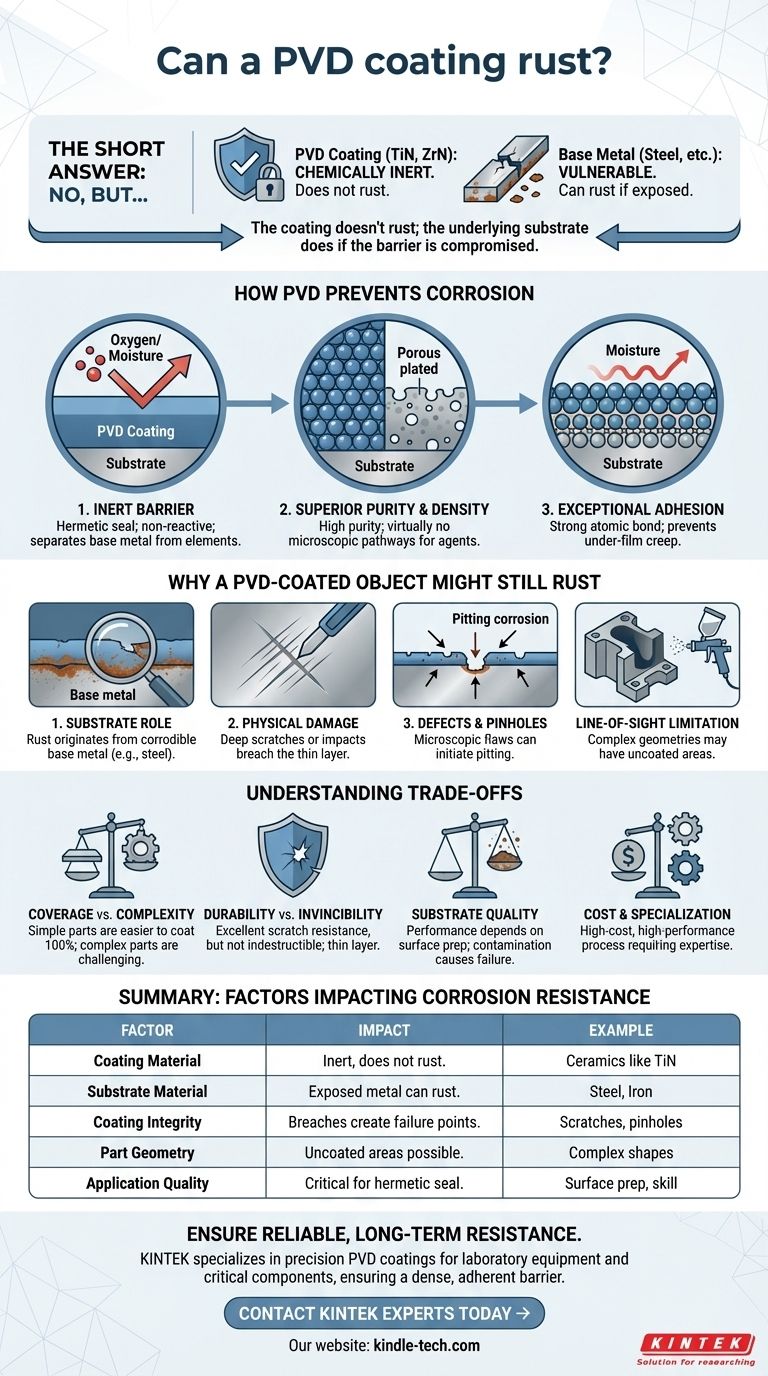

Wie PVD-Beschichtungen Korrosion verhindern

Die außergewöhnliche Korrosionsbeständigkeit einer PVD-Beschichtung ist kein einzelnes Merkmal, sondern das Ergebnis mehrerer integrierter Eigenschaften, die als System zusammenwirken.

Das Prinzip der inerten Barriere

Eine PVD-Beschichtung funktioniert, indem sie eine hermetische Versiegelung über dem Substratmaterial bildet. Diese dünne, dichte Schicht ist chemisch stabil und nicht reaktiv und trennt das Basismetall physisch von korrosiven Elementen wie Sauerstoff und Feuchtigkeit.

Überlegene Reinheit und Dichte

Der PVD-Prozess erzeugt Beschichtungen von außergewöhnlich hoher Reinheit und Dichte. Im Gegensatz zur Galvanisierung, die inhärente Porosität aufweisen kann, hinterlässt eine gut aufgebrachte PVD-Schicht praktisch keine mikroskopischen Wege für korrosive Mittel, um in das Substrat einzudringen.

Außergewöhnliche Haftung

PVD-Beschichtungen bilden eine sehr starke Bindung auf atomarer Ebene mit dem Substrat. Diese ausgezeichnete Haftung ist entscheidend, da sie verhindert, dass Feuchtigkeit unter den Rand der Beschichtung kriecht und Delaminierung oder Blasenbildung verursacht, selbst wenn ein kleiner Bereich durchbrochen wird.

Warum ein PVD-beschichtetes Objekt trotzdem rosten kann

Wenn Sie Rost auf einem PVD-beschichteten Teil sehen, entsteht die Korrosion fast immer durch das darunter liegende Basismetall und nicht durch die Beschichtung selbst. Dies geschieht aus einigen Hauptgründen.

Die Rolle des Substrats

Der meiste Rost, der auf PVD-beschichteten Gegenständen sichtbar ist, stammt von einem korrodierbaren Substrat, wie z. B. Stahl. Die PVD-Beschichtung ist ein Schild, aber das Material, das sie schützt, bleibt anfällig, wenn es freigelegt wird.

Versagen durch physische Beschädigung

Obwohl PVD-Beschichtungen extrem hart und abriebfest sind, sind sie nicht unbesiegbar. Ein tiefer Kratzer oder ein signifikanter Aufprall kann die dünne Beschichtungsschicht durchdringen und eine Öffnung schaffen, die das Substrat der Umgebung aussetzt und die Korrosion einleitet.

Defekte und Pinholes

Selbst hochwertige PVD-Beschichtungen können mikroskopische Pinholes oder Defekte aufweisen. Diese winzigen Unvollkommenheiten können als Brennpunkte für „Lochfraßkorrosion“ dienen, bei der der Rost in einem sehr kleinen Bereich beginnt und sich dann unter der Beschichtung ausbreiten kann.

Die „Sichtlinien“-Beschränkung

Der PVD-Prozess ist eine „Sichtlinien“-Technik, was bedeutet, dass das Beschichtungsmaterial nur auf Oberflächen abgeschieden werden kann, die es von der Quelle „sehen“ kann. Komplexe Teile mit tiefen Aussparungen, internen Kanälen oder Hinterschneidungen erhalten möglicherweise keine vollständige Abdeckung, wodurch unbeschichtete Bereiche anfällig für Rost bleiben.

Die Kompromisse verstehen

PVD bietet erstklassigen Schutz, aber der Erfolg hängt davon ab, seine Betriebsgrenzen zu verstehen. Die Anerkennung dieser Kompromisse ist entscheidend für die richtige Anwendung.

Abdeckung vs. Komplexität

Die überlegene Barriere von PVD ist bei Teilen mit einfacher Geometrie am effektivsten. Bei hochkomplexen Teilen ist die Gewährleistung einer 100%igen Abdeckung eine erhebliche Herausforderung und erfordert möglicherweise spezielle Vorrichtungen und Rotation in der Kammer.

Haltbarkeit ist keine Unverwundbarkeit

Die Härte von PVD bietet eine ausgezeichnete Kratzfestigkeit gegen alltägliche Abnutzung. Die Beschichtung ist jedoch sehr dünn. Sie kann durch scharfe, harte Gegenstände oder in industriellen Umgebungen mit hoher Beanspruchung durchbrochen werden, wodurch ihre Schutzfunktion beeinträchtigt wird.

Die Bedeutung der Substratqualität

Die Leistung der PVD-Beschichtung hängt direkt von der Oberfläche ab, auf die sie aufgebracht wird. Ein schlecht vorbereitetes, kontaminiertes oder inhärent poröses Substrat führt zu schlechter Haftung und vorzeitigem Versagen, unabhängig von der Qualität der Beschichtung.

Kosten und Spezialisierung

PVD ist ein kostenintensiver Hochleistungsprozess, der qualifizierte Bediener und teure Ausrüstung erfordert. Es ist eine Investition in die Oberflächentechnik, keine einfache, kostengünstige Veredelung.

Die richtige Wahl für Ihre Anwendung treffen

Um PVD effektiv zu nutzen, müssen Sie die Fähigkeiten der Technologie mit Ihrem Hauptziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf maximaler Korrosionsbeständigkeit für ein kritisches Teil liegt: Stellen Sie sicher, dass das Design eine 100%ige Beschichtungsabdeckung ermöglicht, und arbeiten Sie eng mit Ihrem PVD-Anbieter zusammen, um dies zu überprüfen.

- Wenn Ihr Hauptaugenmerk auf einer dekorativen Oberfläche mit verbesserter Haltbarkeit liegt: PVD ist eine ausgezeichnete Wahl, aber bedenken Sie, dass tiefe Kratzer an Gegenständen wie Armaturen oder Uhren letztendlich zur lokalen Korrosion des Basismetalls führen können.

- Wenn Sie geometrisch komplexe Teile beschichten: Sie müssen die Beseitigung von Sichtlinienbeschränkungen zu einer obersten Priorität machen, möglicherweise durch den Einsatz von mehrachsiger Rotation oder durch die Akzeptanz, dass einige Innenbereiche unbeschichtet bleiben können.

Letztendlich ist die Betrachtung von PVD nicht als einfache rostfreie Farbe, sondern als integriertes Oberflächentechniksystem der Schlüssel zur Erzielung einer zuverlässigen, langfristigen Leistung.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Korrosionsbeständigkeit |

|---|---|

| Beschichtungsmaterial | Keramiken wie TiN sind inert und rosten nicht. |

| Substratmaterial | Freigelegter Stahl oder Eisen darunter kann rosten. |

| Beschichtungsintegrität | Kratzer, Pinholes oder schlechte Haftung schaffen Fehlerstellen. |

| Teilegeometrie | Komplexe Formen können aufgrund der Sichtlinienabscheidung unbeschichtete Bereiche aufweisen. |

| Anwendungsqualität | Die richtige Oberflächenvorbereitung und fachkundige Anwendung sind entscheidend für eine hermetische Abdichtung. |

Stellen Sie sicher, dass Ihre Komponenten eine zuverlässige, langfristige Korrosionsbeständigkeit aufweisen. Die Leistung einer PVD-Beschichtung ist ein integriertes System, das stark von der fachkundigen Anwendung und der hochwertigen Substratvorbereitung abhängt. Bei KINTEK sind wir auf Präzisions-PVD-Beschichtungen für Laborgeräte und kritische Komponenten spezialisiert. Unsere Expertise gewährleistet eine dichte, haftende Barriere, die den Schutz für Ihre spezifische Anwendung maximiert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Haltbarkeit und Leistung Ihrer Teile verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Platin-Hilfselektrode für Laboranwendungen

Andere fragen auch

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung