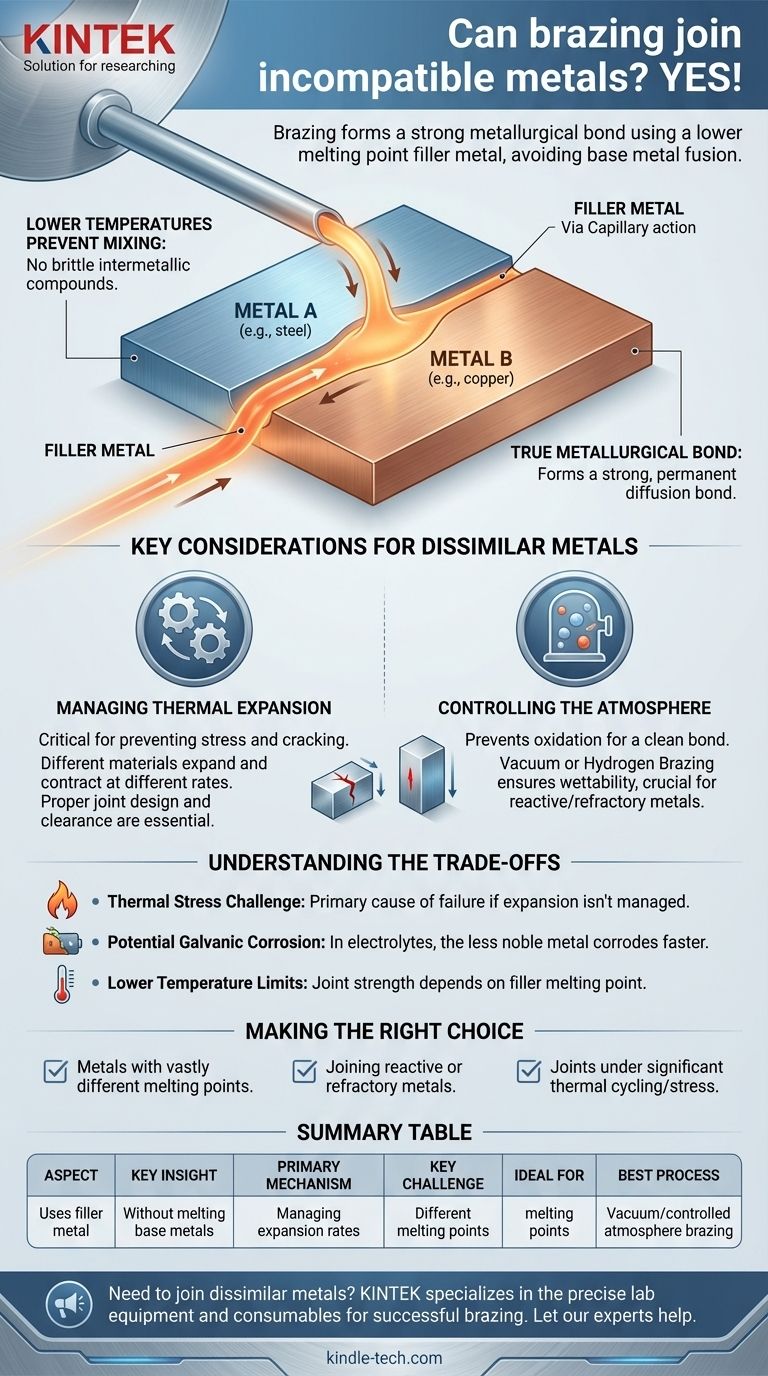

Ja, Löten ist eine der effektivsten und am weitesten verbreiteten Methoden, um inkompatible oder ungleiche Metalle zu verbinden. Im Gegensatz zum Schweißen, bei dem die Grundmetalle miteinander verschmolzen werden, verwendet das Löten ein Füllmetall mit einem niedrigeren Schmelzpunkt, das zwischen die Teile fließt und eine starke metallurgische Verbindung bildet. Dieser grundlegende Unterschied ermöglicht es, Materialien erfolgreich zu verbinden, die direkt nicht verschmolzen werden könnten.

Das Löten zeichnet sich durch die Verbindung ungleicher Metalle aus, da es die Probleme vermeidet, die durch das Schmelzen und Mischen inkompatibler Materialien entstehen. Der Erfolg ist jedoch nicht automatisch; er hängt vollständig von der Steuerung der unterschiedlichen Wärmeausdehnungskoeffizienten der zu verbindenden Metalle ab.

Warum Löten bei ungleichen Metallen funktioniert

Die Wirksamkeit des Lötens liegt in seinem Prozess, der die primären Herausforderungen beim Verbinden unterschiedlicher Metalle umgeht.

Die Rolle des Füllmetalls

Das Lot ist der kritische Vermittler in der Verbindung. Diese Legierung wird speziell so ausgewählt, dass sie einen niedrigeren Schmelzpunkt als beide Grundmetalle aufweist.

Das Füllmetall wird auch aufgrund seiner Fähigkeit ausgewählt, beide Materialien zu "benetzen" und zu verbinden, wodurch es als kompatible Brücke zwischen ihnen fungiert.

Niedrigere Temperaturen verhindern häufige Fehler

Das Schweißen ungleicher Metalle erzeugt oft spröde intermetallische Verbindungen, wo sich die geschmolzenen Materialien mischen und wieder verfestigen, was zu schwachen und unzuverlässigen Verbindungen führt.

Da das Löten bei einer niedrigeren Temperatur ohne Schmelzen der Grundmetalle erfolgt, wird diese schädliche Mischung vollständig vermieden, wodurch die ursprünglichen Eigenschaften der Materialien erhalten bleiben.

Eine echte metallurgische Verbindung

Löten ist kein einfacher Klebeprozess. Wenn das Füllmetall durch Kapillarwirkung in die Verbindung fließt, bildet es eine Diffusionsbindung mit der Oberfläche jedes Grundmetalls.

Dies schafft eine starke, dauerhafte und oft hermetische Abdichtung zwischen den beiden unterschiedlichen Materialien.

Wichtige Überlegungen beim Löten ungleicher Metalle

Obwohl das Löten sehr leistungsfähig ist, erfordert die Verbindung ungleicher Metalle eine sorgfältige Konstruktion, um die wirkenden physikalischen Kräfte zu steuern.

Wärmeausdehnung steuern

Dies ist der wichtigste Faktor. Fast alle Materialien dehnen sich beim Erhitzen aus und ziehen sich beim Abkühlen zusammen, aber sie tun dies mit unterschiedlichen Geschwindigkeiten (Wärmeausdehnungskoeffizienten).

Wenn zwei ungleiche Metalle gelötet und dann abgekühlt werden, schrumpft das eine mehr als das andere. Diese Differenz kann enorme Spannungen erzeugen, die möglicherweise das Füllmetall oder eines der Grundmaterialien reißen lassen.

Eine geeignete Fugengestaltung, wie die Anpassung des Spiels bei Raumtemperatur, ist unerlässlich, um diese Bewegung aufzunehmen und eine spannungsfreie Verbindung am Ende des Prozesses zu gewährleisten.

Kontrolle der Lötatmosphäre

Viele Metalle, insbesondere reaktive, bilden beim Erhitzen Oxide auf ihrer Oberfläche. Diese Oxidschichten verhindern, dass das Füllmetall die Oberfläche benetzt und eine starke Verbindung bildet.

Verfahren wie das Vakuumlöten oder Wasserstofflöten verwenden eine kontrollierte Atmosphäre, um Oxidation zu verhindern und sicherzustellen, dass die Verbindungsflächen für die Bindung perfekt sauber bleiben. Dies ist entscheidend beim Verbinden von Materialien wie hochschmelzenden Metallen mit reaktiven Metallen.

Die Kompromisse verstehen

Das Löten bietet eine leistungsstarke Lösung, aber es ist wichtig, seine Grenzen zu erkennen.

Thermische Spannung ist die größte Herausforderung

Auch hier ist das Versäumnis, unterschiedliche Ausdehnungsraten zu berücksichtigen, der häufigste Grund für das Versagen beim Löten ungleicher Metalle. Eine Verbindung, die im heißen Zustand perfekt aussieht, kann sich beim Abkühlen auseinanderreißen, wenn sie nicht richtig konstruiert wurde.

Potenzial für galvanische Korrosion

Das Verbinden zweier unterschiedlicher Metalle kann in Gegenwart eines Elektrolyten (wie Feuchtigkeit) eine galvanische Zelle bilden. Dies kann dazu führen, dass das unedlere Metall beschleunigt korrodiert.

Das Design muss die Einsatzumgebung berücksichtigen und gegebenenfalls die Verbindung vor korrosiven Elementen schützen.

Niedrigere Temperaturgrenzen

Die Festigkeit einer Lötverbindung hängt vom Füllmetall ab, das naturgemäß einen niedrigeren Schmelzpunkt als die Grundmetalle hat. Dies bedeutet, dass gelötete Bauteile nicht für den Einsatz bei Temperaturen geeignet sind, die sich dem Schmelzpunkt des Füllmetalls nähern.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie diese Prinzipien als Leitfaden für Ihre Entscheidungsfindung, wenn Sie das Löten für Ihr Projekt in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Metallen mit sehr unterschiedlichen Schmelzpunkten liegt (z. B. Kupfer mit Stahl): Löten ist eine ideale Lösung, da es die Materialien verbindet, ohne das höher schmelzende Grundmetall zu schmelzen.

- Wenn Sie reaktive oder hochschmelzende Metalle verbinden: Sie müssen ein Verfahren mit kontrollierter Atmosphäre, wie z. B. Vakuumlöten, verwenden, um zu verhindern, dass Oberflächenoxide die Verbindung ruinieren.

- Wenn die Verbindung erheblichen thermischen Zyklen oder Belastungen ausgesetzt ist: Sie müssen den Fugenabstand sorgfältig konstruieren, um die unterschiedlichen Wärmeausdehnungskoeffizienten der Materialien zu berücksichtigen.

Durch die Steuerung der Wärmeausdehnung und die Auswahl des richtigen Verfahrens bietet das Löten eine zuverlässige und leistungsstarke Methode zur Konstruktion komplexer, mehrmetallischer Komponenten.

Zusammenfassungstabelle:

| Aspekt | Wichtige Erkenntnis |

|---|---|

| Primärer Mechanismus | Verwendet ein Füllmetall, um Materialien zu verbinden, ohne die Grundmetalle zu schmelzen. |

| Hauptproblem | Steuerung unterschiedlicher Wärmeausdehnungskoeffizienten zur Vermeidung von Verbindungsspannungen. |

| Ideal für | Verbinden von Metallen mit unterschiedlichen Schmelzpunkten (z. B. Kupfer mit Stahl). |

| Bestes Verfahren | Vakuum- oder atmosphärenkontrolliertes Löten für reaktive/hochschmelzende Metalle. |

Müssen Sie ungleiche Metalle für eine anspruchsvolle Anwendung verbinden?

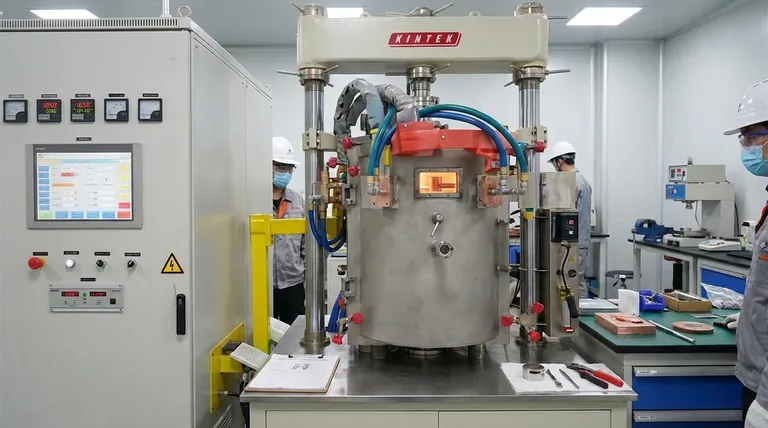

Löten ist ein komplexer Prozess, der die richtige Ausrüstung und Expertise erfordert, um die Wärmeausdehnung zu steuern und eine starke, zuverlässige Verbindung zu gewährleisten. KINTEK ist spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien, die für erfolgreiche Lötprozesse benötigt werden, einschließlich Ofensystemen für das Löten unter kontrollierter Atmosphäre.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Lösung für die einzigartigen Herausforderungen Ihrer Laborwerkstoffverbindungen unterstützen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und zu erfahren, wie wir Ihre Fähigkeiten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

Andere fragen auch

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Was sind die Nachteile des Warmpressens? Wichtige Einschränkungen für Ihren Herstellungsprozess

- Warum ist Presskraft beim Sintern wichtig? Erzielen Sie dichtere, stärkere Materialien schneller

- Was ist die Hauptfunktion des Warmpressens? Erreichen Sie überlegene Festigkeit und Präzision in der Fertigung

- Was ist druckunterstütztes Sintern? Erreichen Sie dichtere, stärkere Materialien schneller