Ja, aber der Begriff „Massenproduktion“ erfordert in diesem Zusammenhang eine sorgfältige Definition. Kohlenstoffnanoröhren (CNTs) werden tatsächlich im industriellen Maßstab hergestellt, wobei die weltweite Kapazität Tausende von Tonnen pro Jahr erreicht. Diese Produktion wird von einem Verfahren namens Chemical Vapor Deposition (CVD) dominiert, das sich als weitaus skalierbarer erwiesen hat als die ursprünglichen Labormethoden der Lichtbogenentladung und Laserablation.

Obwohl die Fähigkeit zur Herstellung von Tonnen von Kohlenstoffnanoröhren besteht, besteht die zentrale Herausforderung für die Industrie nicht mehr darin, ob sie in Massenproduktion hergestellt werden können, sondern wie sie mit der konsistenten Qualität, Reinheit und den niedrigen Kosten hergestellt werden können, die für die Erschließung ihrer transformativsten Anwendungen erforderlich sind.

Die Entwicklung der CNT-Produktion: Vom Labor zur Fabrik

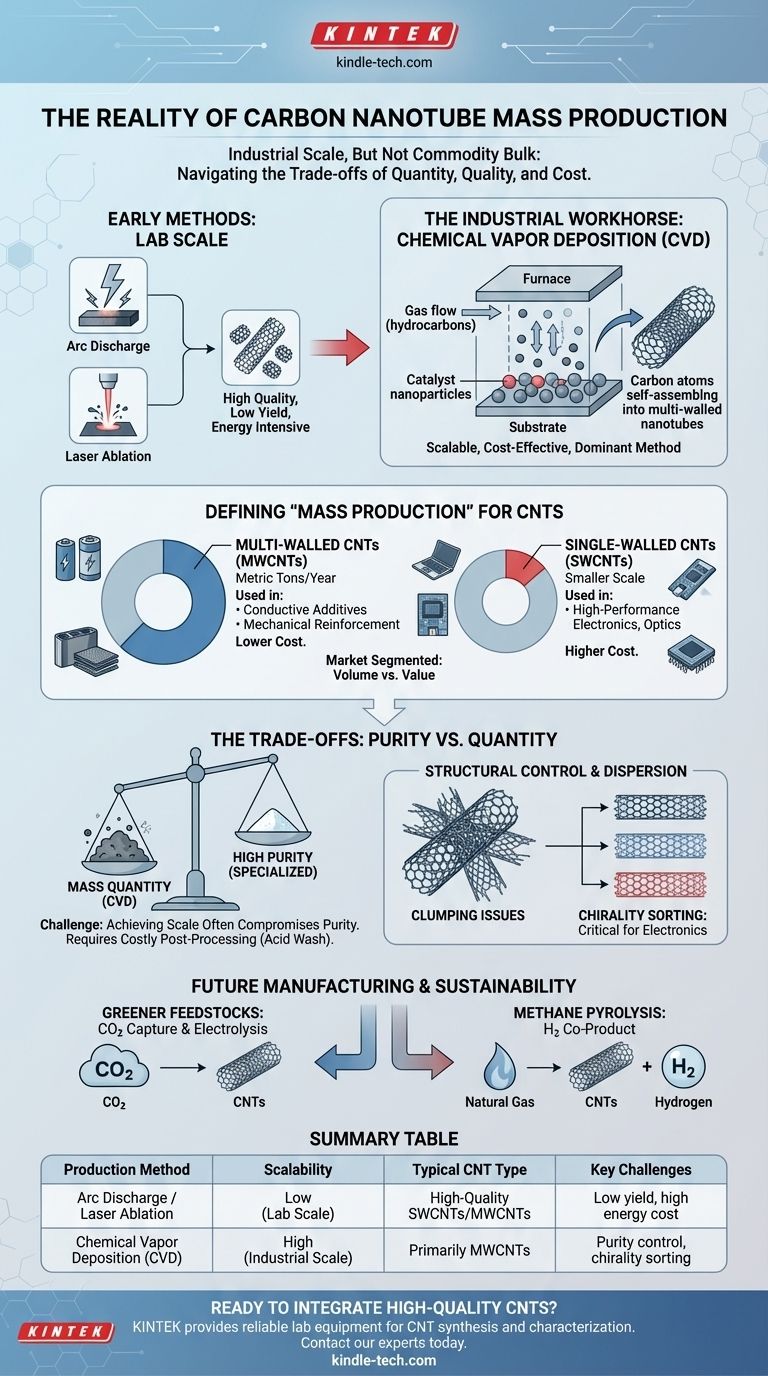

Der Weg der CNT-Herstellung war ein fortschreitendes Streben nach Skalierung und Kontrolle. Frühe Methoden produzierten Material von hoher Qualität in winzigen Mengen und ebneten den Weg für die heute verwendeten industriellen Verfahren.

Die frühen Methoden: Lichtbogenentladung und Laserablation

Die ersten Beobachtungen von CNTs wurden mittels Lichtbogenentladung gemacht, bei der eine Hochstromeinwirkung zwischen zwei Graphitelektroden den Kohlenstoff verdampft, der sich dann selbst zu Nanoröhren zusammenlagert. Ebenso verwendet die Laserablation einen Hochleistungslaser, um ein Graphit-Target zu verdampfen.

Beide Methoden können sehr hochwertige, kristalline CNTs erzeugen. Sie sind jedoch energieintensiv, haben sehr geringe Ausbeuten und sind schwer zu skalieren, was sie größtenteils auf die Forschung und spezialisierte, hochpreisige Anwendungen beschränkt.

Das kommerzielle Arbeitspferd: Chemical Vapor Deposition (CVD)

Die Chemical Vapor Deposition (CVD) ist das Rückgrat der modernen CNT-Industrie. Bei diesem Verfahren wird ein kohlenstoffhaltiges Gas (ein Kohlenwasserstoff-Ausgangsmaterial wie Methan oder Ethylen) bei hohen Temperaturen über ein Substrat geleitet, das mit Katalysator-Nanopartikeln beschichtet ist.

Die Katalysatorpartikel zersetzen das Kohlenwasserstoffgas, und die Kohlenstoffatome ordnen sich dann zu Nanoröhrenstrukturen neu an. CVD ist die dominierende Methode, da sie eine überlegene Kontrolle über den Prozess bietet und vor allem weitaus skalierbarer und kostengünstiger ist als ihre Vorgänger.

Was „Massenproduktion“ für CNTs bedeutet

Wenn wir über Massenproduktion für CNTs sprechen, reden wir nicht über den Umfang von Massengütern wie Stahl oder Polymeren. Die Produktion wird in Tonnen pro Jahr gemessen, nicht in Millionen Tonnen.

Darüber hinaus ist der Markt segmentiert. Die überwiegende Mehrheit dieses „massenproduzierten“ Materials besteht aus mehrwandigen Kohlenstoffnanoröhren (MWCNTs), die hauptsächlich als leitfähige Zusätze oder zur mechanischen Verstärkung in Verbundwerkstoffen verwendet werden. Einwandige Kohlenstoffnanoröhren (SWCNTs), die überlegene elektronische und optische Eigenschaften aufweisen, sind weitaus schwieriger und teurer herzustellen und werden in viel geringerem Umfang produziert.

Die Kompromisse bei der Massenproduktion verstehen

Die Erreichung des industriellen Maßstabs bei CNTs hat eine neue Reihe von Herausforderungen mit sich gebracht, die die Grenzen und Möglichkeiten der Technologie definieren. Der primäre Kompromiss besteht fast immer zwischen Quantität und Qualität.

Das Dilemma zwischen Reinheit und Quantität

Großtechnische CVD-Prozesse können CNTs schnell und kostengünstig erzeugen, dies geht jedoch oft auf Kosten der Reinheit. Das Endprodukt kann erhebliche Mengen an Verunreinigungen enthalten, wie z. B. amorpher Kohlenstoff und restliche Metallkatalysatorpartikel.

Diese Verunreinigungen müssen durch kostspielige und aggressive Nachbehandlungsschritte (wie Säurewäschen) entfernt werden, was die Nanoröhren selbst beschädigen und den Endpreis erheblich erhöhen kann.

Die Herausforderung der Strukturkontrolle

Für fortgeschrittene Anwendungen, insbesondere in der Elektronik, ist die spezifische Struktur der CNT – ihr Durchmesser, ihre Länge und ihre Chiralität (der Winkel ihres Atomgitters) – von entscheidender Bedeutung. Die Chiralität bestimmt, ob eine Nanoröhre sich wie ein Metall oder ein Halbleiter verhält.

Massenproduktionsmethoden wie CVD erzeugen eine Mischung verschiedener Arten von Nanoröhren. Ihre Sortierung nach ihren elektronischen Eigenschaften im industriellen Maßstab bleibt eines der größten Hindernisse für die Verwendung von CNTs in der Computertechnik der nächsten Generation.

Die versteckten Kosten: Dispersion

Selbst wenn Sie perfekt reine, massenproduzierte CNTs haben, sind sie nicht einfach zu verwenden. Aufgrund starker intermolekularer Kräfte verklumpen Nanoröhren zu dichten, verhedderten Bündeln.

Die effektive Dispersion dieser Bündel in einem Wirtsmaterial (wie einem Polymer, Metall oder einer Flüssigkeit), ohne sie zu beschädigen, ist eine große nachgelagerte Fertigungsherausforderung, die jeder CNT-Nutzer lösen muss.

Die Zukunft der CNT-Fertigung

Die Industrie arbeitet aktiv daran, diese Hürden zu überwinden, wobei der Schwerpunkt darauf liegt, den Prozess billiger, kontrollierter und nachhaltiger zu gestalten.

Grünere und billigere Ausgangsstoffe

Neue Methoden zielen darauf ab, traditionelle Kohlenwasserstoff-Ausgangsstoffe zu ersetzen. Vielversprechende Forschungen umfassen die Verwendung von Kohlendioxid (CO2) als Ausgangsstoff, das durch Elektrolyse in Salzschmelzen abgeschieden und in Kohlenstoff umgewandelt wird.

Ein weiterer wichtiger Bereich ist die Methanpyrolyse, die Erdgas (Methan) in festen Kohlenstoff (der CNTs bildet) und wertvolles, sauber verbrennendes Wasserstoffgas spaltet. Dieser Ansatz wandelt ein Abfallprodukt (Kohlenstoff) in ein hochwertiges Material um und erzeugt als Koppelprodukt einen sauberen Energieträger.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Typs und der richtigen Güteklasse von CNTs hängt vollständig von Ihrem Endziel ab. Das Verständnis der Produktionsrealitäten ist der erste Schritt zu einer erfolgreichen Implementierung.

- Wenn Ihr Hauptaugenmerk auf leitfähigen Massenzusätzen oder Verbundverstärkung liegt: Massenproduzierte, kostengünstigere MWCNTs aus einem großtechnischen CVD-Verfahren sind die praktischste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder Sensoren liegt: Sie benötigen hochreine SWCNTs mit spezifischen Eigenschaften, die in viel geringerem Umfang, zu höheren Kosten und typischerweise von spezialisierten Herstellern produziert werden.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung und -entwicklung liegt: Hochreine CNTs, die durch spezialisierte CVD- oder sogar Lichtbogenentladungsverfahren hergestellt wurden, können notwendig sein, um die Basisleistung ohne störende Verunreinigungen zu ermitteln.

Letztendlich erfordert die Navigation in der Welt der Kohlenstoffnanoröhren das Verständnis, dass die Art und Weise, wie sie hergestellt werden, genauso wichtig ist wie das, was sie können.

Zusammenfassungstabelle:

| Produktionsmethode | Skalierbarkeit | Typische CNT-Art | Herausforderungen |

|---|---|---|---|

| Lichtbogenentladung / Laserablation | Gering (Labormaßstab) | Hochwertige SWCNTs/MWCNTs | Geringe Ausbeute, hohe Energiekosten |

| Chemical Vapor Deposition (CVD) | Hoch (Industriemaßstab) | Hauptsächlich MWCNTs | Reinheitskontrolle, Chiralitätssortierung |

Bereit, hochwertige Kohlenstoffnanoröhren in Ihre Laborabläufe zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien, die auf die Forschung mit fortschrittlichen Materialien zugeschnitten sind, einschließlich CNT-Synthese und -Charakterisierung. Ob Sie die Produktion skalieren oder präzise F&E-Arbeiten durchführen, unsere Lösungen gewährleisten Konsistenz und Leistung. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Laboranwendungen für Kohlenstoffnanoröhren unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind