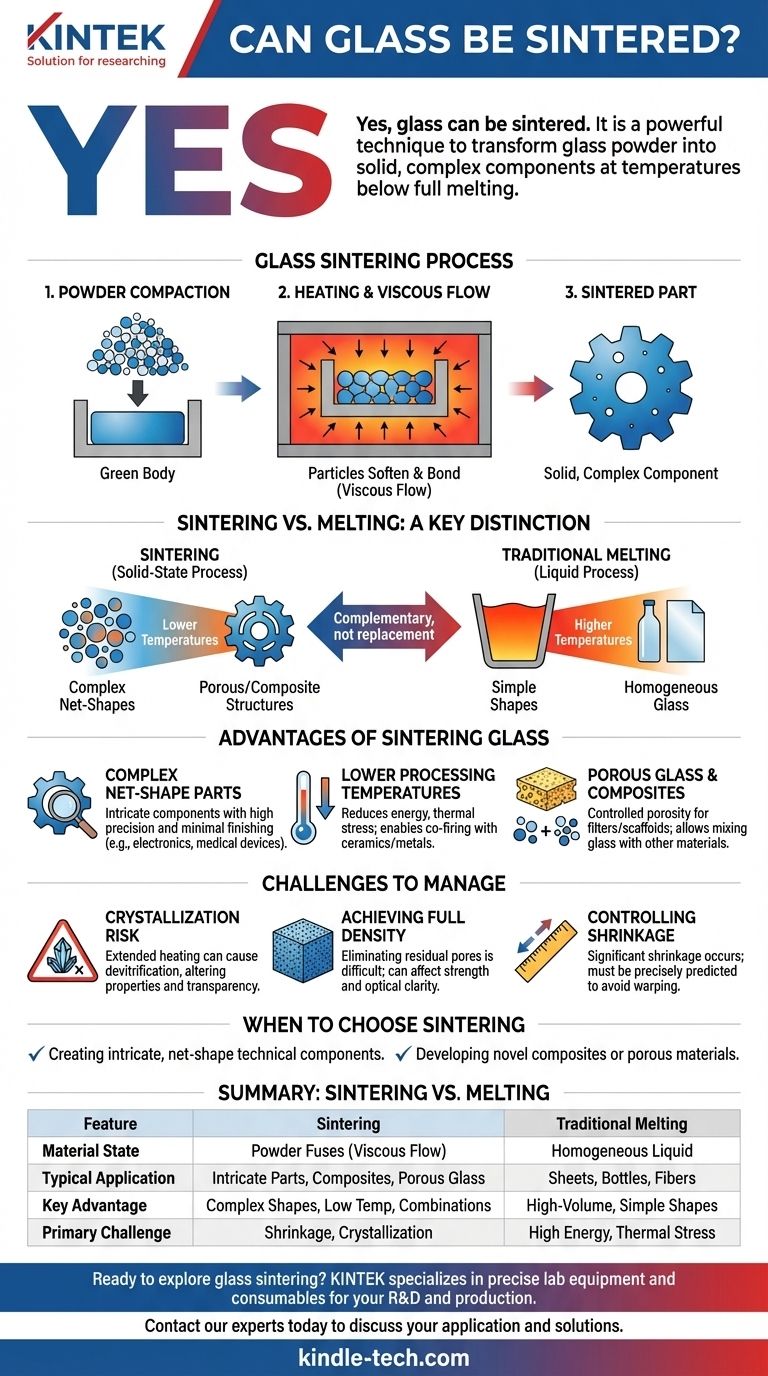

Ja, Glas kann gesintert werden. Es ist eine etablierte und leistungsstarke Fertigungstechnik, die verwendet wird, um Glaspulver in feste, komplexe Bauteile umzuwandeln. Der Prozess beinhaltet das Erhitzen von verdichteten Glaspartikeln auf eine Temperatur, die hoch genug ist, um sie miteinander zu verschmelzen, aber unterhalb des Punktes, an dem das Glas vollständig zu einer Flüssigkeit schmilzt.

Während die traditionelle Glasherstellung auf vollständiges Schmelzen setzt, bietet das Sintern eine entscheidende Alternative. Es ermöglicht die Herstellung komplizierter Glasformen, Verbundwerkstoffe und poröser Strukturen bei niedrigeren Temperaturen durch das Verbinden von Pulverpartikeln, was die Anwendungsmöglichkeiten des Materials grundlegend erweitert.

Was Sintern für Glas bedeutet

Sintern ist kein Ersatz für das traditionelle Glasschmelzen, sondern ein komplementärer Prozess für spezialisierte Anwendungen. Das Verständnis seines Mechanismus ist entscheidend, um seinen Wert zu erkennen.

Der grundlegende Prozess

Beim Sintern wird feines Glaspulver, oft als „Fritte“ bezeichnet, zunächst in eine gewünschte Form gepresst. Dieser „Grünkörper“ wird dann in einem Ofen erhitzt. Wenn die Temperatur steigt, nimmt die Viskosität des Glases ab, und die Oberflächenspannung zieht die Partikel zusammen, wodurch sie verschmelzen und die Struktur verdichten.

Sintern vs. Schmelzen: Ein wichtiger Unterschied

Der entscheidende Unterschied ist der Zustand des Materials. Schmelzen beinhaltet das Erhitzen von Glas, bis es zu einer homogenen Flüssigkeit wird, die dann gegossen, geblasen oder gezogen wird. Sintern ist ein Festkörperprozess (oder genauer gesagt, ein viskoser Fließprozess), der Partikel miteinander verbindet, ohne jemals eine vollständig flüssige Phase zu erreichen.

Die treibende Kraft: Viskoses Fließen

Für Glas ist der primäre Mechanismus des Sinterns das viskose Fließen. Im Gegensatz zur atomaren Diffusion, die das Sintern in Metallen und kristallinen Keramiken antreibt, erweichen Glaspartikel unter Hitze und fließen, wodurch sie verschmelzen und die Poren zwischen ihnen beseitigen können.

Die Vorteile des Sinterns von Glas

Ingenieure und Materialwissenschaftler greifen auf das Sintern zurück, wenn konventionelle Methoden nicht ausreichen. Der Prozess erschließt mehrere einzigartige Möglichkeiten.

Herstellung komplexer, endkonturnaher Teile

Sintern eignet sich hervorragend zur Herstellung kleiner, komplizierter Bauteile mit hoher Präzision. Da das Material als Pulver beginnt, kann es in eine „endkonturnahe Form“ gebracht werden, die wenig bis gar keine Nachbearbeitung erfordert – eine Aufgabe, die mit geschmolzenem Glas extrem schwierig oder unmöglich ist. Dies ist entscheidend für Komponenten in der Elektronik, Optik und Medizintechnik.

Niedrigere Verarbeitungstemperaturen

Das Sintern erfolgt bei deutlich niedrigeren Temperaturen als die zum Schmelzen von Glas erforderlichen. Dies reduziert den Energieverbrauch und die thermische Belastung der Ausrüstung. Noch wichtiger ist, dass Glas mit anderen Materialien, wie Keramiken oder Metallen, die den hohen Temperaturen des Glasschmelzens nicht standhalten könnten, gemeinsam gebrannt werden kann.

Herstellung von porösem Glas und Verbundwerkstoffen

Durch die Kontrolle der Sinterzeit und -temperatur kann der Prozess vor der vollständigen Verdichtung gestoppt werden. Dies wird verwendet, um gezielt poröses Glas herzustellen, das als Filter, Entlüftungen oder biomedizinische Gerüste dient. Es ist auch die einzige praktische Methode zur Herstellung von Glasmatrix-Verbundwerkstoffen durch Mischen von Glaspulver mit anderen pulverförmigen Materialien.

Die Kompromisse und Herausforderungen verstehen

Obwohl leistungsstark, ist das Glassintern ein technischer Prozess mit spezifischen Herausforderungen, die bewältigt werden müssen, um die gewünschten Ergebnisse zu erzielen.

Das Risiko unerwünschter Kristallisation

Glas ist ein amorpher, nichtkristalliner Feststoff. Wenn es jedoch über einen längeren Zeitraum bei erhöhter Temperatur gehalten wird – wie es beim Sintern geschieht –, kann es entglasen oder kristalline Bereiche bilden. Dies kann seine mechanischen Eigenschaften, seine chemische Beständigkeit und, am auffälligsten, seine Transparenz verändern.

Erreichen der vollen Dichte

Die Beseitigung der letzten paar Prozent Porosität kann sehr schwierig sein. Restporen können als Spannungskonzentratoren wirken und die mechanische Festigkeit des Endteils verringern. Für optische Anwendungen können diese Poren Licht streuen, was sie äußerst unerwünscht macht.

Kontrolle der Schrumpfung

Während sich der Pulverkompakt verdichtet, schrumpft er. Diese Schrumpfung kann erheblich sein (15-20% oder mehr) und muss präzise vorhergesagt und kontrolliert werden, um die endgültigen gewünschten Abmessungen und Toleranzen zu erreichen. Ungleichmäßige Schrumpfung kann zu Verzug oder Rissen führen.

Anwendung des Glassinterns für Ihr Ziel

Die Wahl zwischen Sintern und traditionellem Schmelzen hängt vollständig von Ihrem Endziel und der Komplexität des benötigten Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplizierter, endkonturnaher Bauteile für technische Anwendungen liegt: Sintern ist die überlegene Methode, da es die Formgebungsbeschränkungen von geschmolzenem Glas umgeht.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Verbundwerkstoffe oder poröser Materialien liegt: Sintern ist oft der einzig gangbare Weg, da es Ihnen ermöglicht, Glas mit anderen Materialien zu kombinieren oder kontrollierte Porosität zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einfacher, großvolumiger Formen wie Platten, Flaschen oder Fasern liegt: Traditionelles Schmelzen und Formen bleibt der etablierteste und kostengünstigste Prozess.

Indem Sie das Sintern als spezialisiertes Werkzeug in der Materialverarbeitung verstehen, können Sie eine neue Reihe von Möglichkeiten für die fortschrittliche Glasherstellung erschließen.

Zusammenfassungstabelle:

| Merkmal | Sintern | Traditionelles Schmelzen |

|---|---|---|

| Materialzustand | Pulverförmige Partikel verschmelzen (viskoses Fließen) | Homogene Flüssigkeit |

| Typische Anwendung | Komplizierte Bauteile, Verbundwerkstoffe, poröses Glas | Platten, Flaschen, Fasern |

| Hauptvorteil | Komplexe Endkonturen, niedrigere Temperaturen, Materialkombinationen | Hohes Volumen, einfache Formen |

| Primäre Herausforderung | Kontrolle der Schrumpfung, Vermeidung von Kristallisation | Hoher Energieverbrauch, thermische Belastung |

Bereit zu entdecken, wie Sintern Ihre Glasfertigungsprojekte voranbringen kann?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für eine erfolgreiche Forschung und Entwicklung sowie Produktion im Bereich des Glassinterns erforderlich sind. Unsere Expertise hilft Ihnen, Herausforderungen wie Schrumpfkontrolle und Kristallisation zu meistern, um Ihre Materialziele zu erreichen – von komplizierten medizinischen Gerätekomponenten bis hin zu neuartigen Glasmatrix-Verbundwerkstoffen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die richtigen Lösungen für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum Dental Porzellan Sinterofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Warum wird Porzellan unter Vakuum gebrannt? Um Porosität für überragende Festigkeit & Transluzenz zu eliminieren

- Warum werden Hochpräzisions-Vakuum-Sinteröfen traditionellen Methoden für biofunktionale Dental-Keramiken vorgezogen?

- Kann hochschmelzendes Porzellan ohne Verformung repariert werden? Ja, mit den richtigen niedrigschmelzenden Materialien und Techniken.

- Bei welcher Temperatur wird Porzellan gebrannt? Ein Leitfaden für präzise zahntechnische Brennzyklen

- Was ist die Funktion eines Porzellanofens? Präzisionsbrand für lebensechte zahnärztliche Restaurationen