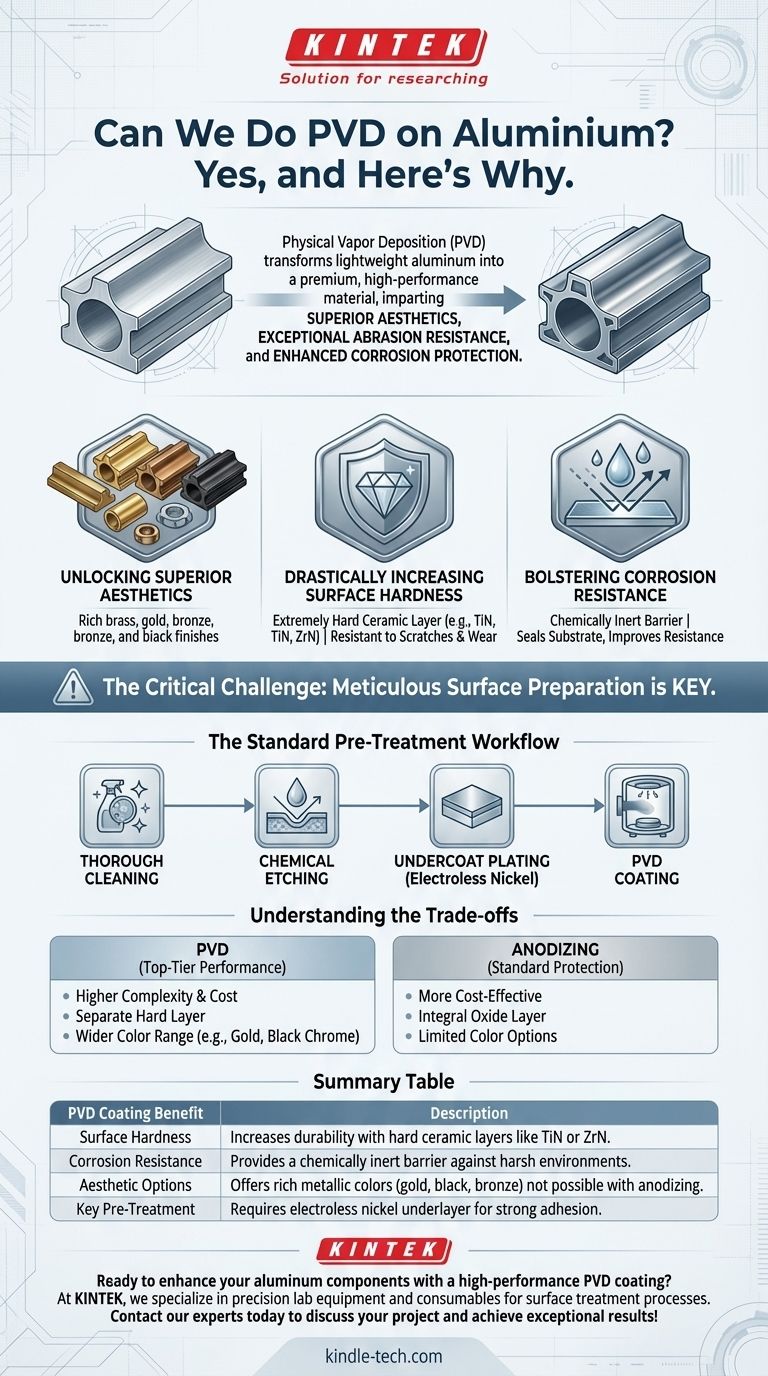

Ja, die physikalische Gasphasenabscheidung (PVD) ist ein äußerst effektiver Veredelungsprozess für Aluminium. Sie wird häufig eingesetzt, um Aluminiumteilen überlegene ästhetische Qualitäten, außergewöhnliche Abriebfestigkeit und verbesserten Korrosionsschutz zu verleihen und das leichte Metall in ein hochwertiges Hochleistungsmaterial zu verwandeln.

Obwohl Aluminium ein idealer Kandidat für die Vorteile der PVD-Beschichtung ist, ist der Erfolg nicht automatisch gegeben. Der gesamte Prozess hängt von einer sorgfältigen Oberflächenvorbereitung ab, um die natürliche Oxidschicht des Aluminiums zu überwinden und eine makellose Haftung zu gewährleisten.

Warum PVD eine ausgezeichnete Wahl für Aluminium ist

PVD fügt der Oberfläche eines Materials einen dünnen, keramischen Film hinzu. Für ein relativ weiches Metall wie Aluminium bietet diese Zugabe drei wesentliche Vorteile.

Erschließung überlegener Ästhetik

PVD ermöglicht eine große Auswahl an Farben und Oberflächen, die mit anderen Verfahren wie der Eloxierung schwer oder unmöglich zu erzielen sind. Dazu gehören satte Metalltöne wie Messing, Gold, Bronze und Schwarz, alle mit einer gleichmäßigen und dauerhaften Oberfläche.

Diese Fähigkeit ermöglicht es Ihnen, leichtes, kostengünstiges Aluminium zu verwenden und gleichzeitig die visuelle Erscheinung von viel schwereren oder teureren Metallen zu erzielen.

Drastische Erhöhung der Oberflächenhärte

Aluminium ist ein weiches Metall und daher anfällig für Kratzer und Abnutzung. PVD-Beschichtungen, die typischerweise aus Materialien wie Titannitrid oder Zirkoniumnitrid bestehen, sind außergewöhnlich hart.

Das Aufbringen dieser harten Keramikschicht erhöht die Oberflächenhaltbarkeit des Aluminiumteils dramatisch und bietet eine ausgezeichnete Beständigkeit gegen Kratzer, Abrieb und alltägliche Beanspruchung.

Stärkung des Korrosionsschutzes

Obwohl Aluminium von Natur aus eine schützende Oxidschicht bildet, kann es dennoch korrodieren, insbesondere in rauen chemischen oder salzhaltigen Umgebungen. Eine PVD-Beschichtung wirkt als chemisch inertes Hindernis.

Diese Barriere versiegelt das Aluminiumsubstrat von der Außenumgebung und verbessert seine Beständigkeit gegen Korrosion und chemische Angriffe erheblich.

Die kritische Herausforderung: Vorbereitung der Aluminiumoberfläche

Sie können eine PVD-Beschichtung nicht direkt auf Rohaluminium auftragen und erwarten, dass sie hält. Der Erfolg des gesamten Prozesses hängt von einer mehrstufigen Vorbehandlungsphase ab, die darauf ausgelegt ist, die einzigartige Beschaffenheit der Aluminiumoberfläche zu berücksichtigen.

Verständnis der natürlichen Oxidschicht von Aluminium

Wenn Aluminium Luft ausgesetzt wird, bildet es fast augenblicklich eine dünne, harte und transparente Schicht aus Aluminiumoxid. Obwohl diese Schicht einen gewissen natürlichen Korrosionsschutz bietet, verhindert sie, dass PVD-Beschichtungen richtig haften.

Diese passive Oxidschicht muss vollständig und gleichmäßig entfernt werden, bevor der Beschichtungsprozess beginnen kann.

Die Notwendigkeit einer Unterschicht

Um eine starke, dauerhafte Haftung zu gewährleisten, wird nach dem Entfernen der Oxidschicht fast immer eine Zwischenschicht auf das Aluminiumteil aufgebracht.

Diese Unterschicht, oft chemisch Nickel oder manchmal Chrom, dient als stabile und saubere Grundlage. Sie schafft eine ideale Oberfläche, an der die nachfolgende PVD-Schicht haften kann, wodurch sichergestellt wird, dass die endgültige Beschichtung dauerhaft ist und nicht abblättert oder sich ablöst.

Der Standard-Vorbehandlungsworkflow

Ein typischer Prozess umfasst mehrere streng kontrollierte Schritte:

- Gründliche Reinigung: Das Teil wird entfettet und gereinigt, um alle Öle und Oberflächenverunreinigungen zu entfernen.

- Chemische Ätzung: Das Teil wird in ein chemisches Bad gegeben, um die natürliche Aluminiumoxidschicht abzutragen.

- Beschichtung der Unterschicht: Unmittelbar nach der Ätzung wird das Teil mit einer Unterschicht wie chemisch Nickel beschichtet.

- PVD-Beschichtung: Schließlich wird das vorbereitete Teil in eine Vakuumkammer gegeben, in der die PVD-Beschichtung über der Nickel-Unterschicht aufgetragen wird.

Abwägungen verstehen

PVD bietet Spitzenleistung, aber es ist wichtig, die Kompromisse im Vergleich zu anderen gängigen Aluminiumoberflächen abzuwägen.

Kosten und Komplexität

Der mehrstufige Prozess, der Reinigung, Ätzung, Beschichtung und Vakuumabscheidung umfasst, macht PVD erheblich komplexer und kostspieliger als die Standard-Eloxierung. Der Prozess erfordert spezielle Ausrüstung und tiefgreifendes Fachwissen, um korrekt durchgeführt zu werden.

Eloxieren vs. PVD

Eloxieren ist ein elektrochemischer Prozess, der die Oberfläche des Aluminiums in eine haltbare Aluminiumoxidschicht umwandelt. Es ist integraler Bestandteil des Teils, keine Beschichtung. PVD hingegen trägt eine separate Materialschicht auf das Teil auf. PVD ist im Allgemeinen härter und bietet mehr Farboptionen, während Eloxieren typischerweise kostengünstiger ist.

Bedeutung der Qualitätskontrolle

Die endgültige Qualität der PVD-Oberfläche hängt vollständig von der Qualität der Vorbehandlung ab. Jeder Fehler in den Reinigungs- oder Unterschichtstufen führt zu schlechter Haftung, was zu einem möglichen Abplatzen oder Abblättern der harten PVD-Beschichtung führen kann. Die Beschaffung von einem seriösen, erfahrenen Anbieter ist entscheidend.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Oberfläche hängt vollständig von den spezifischen Zielen Ihres Projekts in Bezug auf Leistung, Ästhetik und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Farbe und mäßigem Schutz liegt: Standard Typ-II-Eloxierung ist für viele Anwendungen eine ausgezeichnete und wirtschaftliche Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: PVD bietet eine nachweislich härtere und haltbarere Oberfläche als jede Art von Eloxierung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Premium-Farben (wie Gold oder Schwarzchrom) liegt: PVD bietet eine viel breitere, lebendigere und konsistentere Farbpalette.

Indem Sie die entscheidende Rolle der Oberflächenvorbereitung verstehen, können Sie PVD selbstbewusst nutzen, um Ihre Aluminiumkomponenten auf ein neues Niveau an Leistung und ästhetischer Anziehungskraft zu heben.

Zusammenfassungstabelle:

| PVD-Beschichtungsnutzen | Beschreibung |

|---|---|

| Oberflächenhärte | Erhöht die Haltbarkeit durch harte Keramikschichten wie TiN oder ZrN. |

| Korrosionsbeständigkeit | Bietet eine chemisch inerte Barriere gegen raue Umgebungen. |

| Ästhetische Optionen | Bietet satte Metallfarben (Gold, Schwarz, Bronze), die mit Eloxierung nicht möglich sind. |

| Wichtige Vorbehandlung | Erfordert eine chemisch vernickelte Unterschicht für starke Haftung. |

Bereit, Ihre Aluminiumkomponenten mit einer Hochleistungs-PVD-Beschichtung zu verbessern? Bei KINTEK sind wir auf Präzisionslaborgeräte und Verbrauchsmaterialien für Oberflächenbehandlungsprozesse spezialisiert. Unsere Expertise stellt sicher, dass Ihre Aluminiumteile die sorgfältige Vorbehandlung und die fortschrittliche PVD-Beschichtung erhalten, die sie für überlegene Haltbarkeit und Ästhetik benötigen. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie wir Ihnen helfen können, außergewöhnliche Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen

- Was ist Warmpressen? Erreichen Sie überlegene Dichte und komplexe Formen mit Hitze und Druck

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten