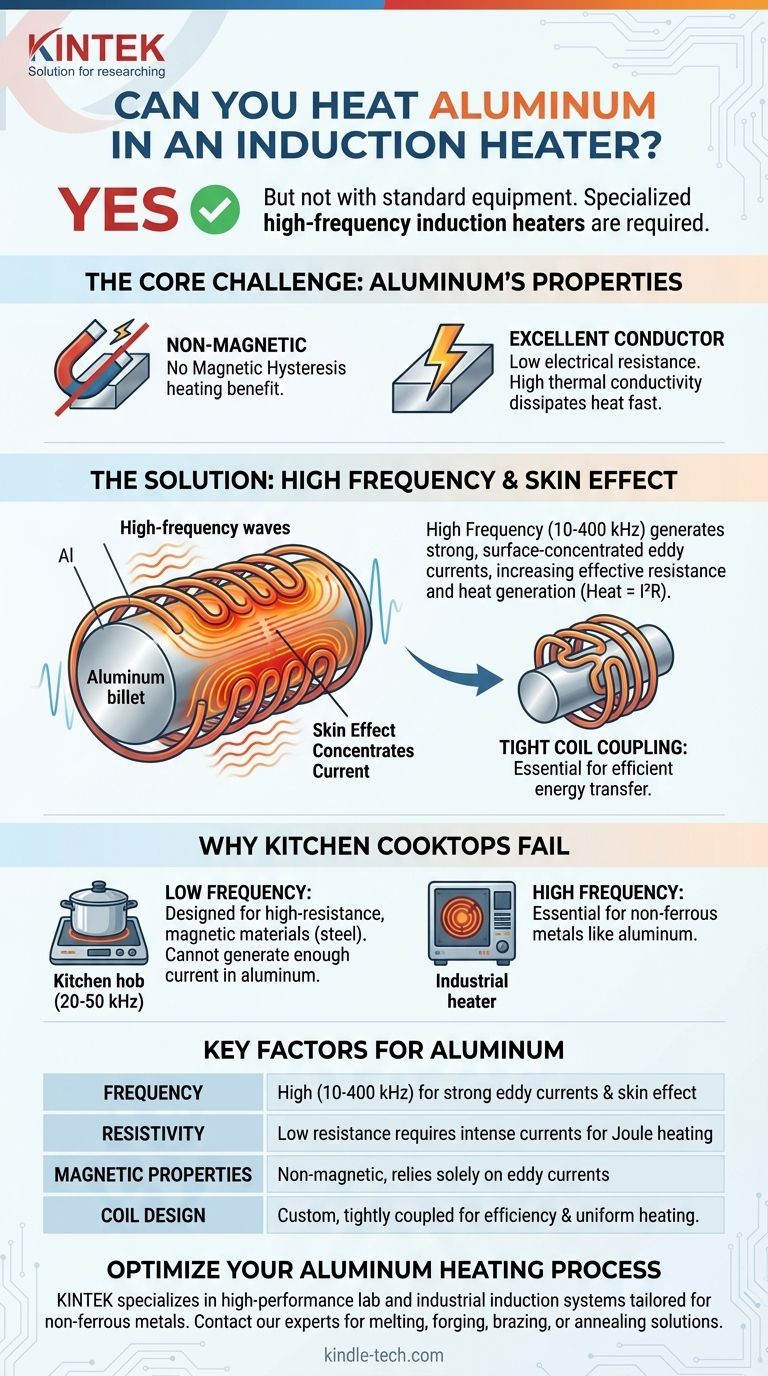

Ja, aber nicht mit der Ausrüstung, die Sie vielleicht erwarten. Während ein Standard-Induktionskochfeld in der Küche keinen Aluminiumtopf erwärmt, können spezialisierte industrielle Induktionserhitzer Aluminium mit bemerkenswerter Effizienz erwärmen und sogar schmelzen. Der Erfolg der Induktionserwärmung von Aluminium hängt vollständig von der Verwendung der richtigen Frequenz und Leistung ab.

Die größte Herausforderung besteht darin, dass Aluminium nicht-magnetisch und ein ausgezeichneter elektrischer Leiter ist. Um dies zu überwinden, muss ein Hochfrequenz-Induktionssystem verwendet werden, das intensive Wirbelströme nahe der Materialoberfläche erzeugen kann, die die notwendige Wärme schneller produzieren, als das Aluminium sie ableiten kann.

Wie Induktionserwärmung grundsätzlich funktioniert

Um zu verstehen, warum Aluminium ein Sonderfall ist, müssen wir zunächst die Grundprinzipien der Induktion überprüfen.

Die Rolle eines Magnetfeldes

Ein Induktionserhitzer verwendet eine Drahtspule, durch die ein hochfrequenter Wechselstrom (AC) geleitet wird. Dies erzeugt ein starkes und sich schnell änderndes Magnetfeld im Raum um und innerhalb der Spule.

Wärmeerzeugung mit Wirbelströmen

Wenn ein leitfähiges Material wie Aluminium in dieses Magnetfeld gebracht wird, induziert das Feld kreisförmige elektrische Ströme im Material. Diese werden als Wirbelströme bezeichnet.

Die Bedeutung des Widerstands

Diese Wirbelströme fließen durch den natürlichen elektrischen Widerstand des Materials. Dieser Prozess erzeugt präzise und sofortige Wärme direkt im Bauteil, ein Phänomen, das durch das erste Joulesche Gesetz beschrieben wird (Wärme = Strom² × Widerstand).

Warum Aluminium eine Herausforderung darstellt

Die Eigenschaften, die Aluminium zu einem wertvollen Material machen – sein geringes Gewicht und seine hohe Leitfähigkeit – erschweren auch die Erwärmung mit gängigen Induktionssystemen.

Das Problem des geringen spezifischen Widerstands

Aluminium ist ein ausgezeichneter elektrischer Leiter, was bedeutet, dass es einen sehr geringen elektrischen Widerstand hat. Gemäß der Joule'schen Heizformel müssen Sie, wenn der Widerstand (R) sehr gering ist, eine enorme Strommenge (I) erzeugen, um signifikante Wärme zu erzeugen.

Das Fehlen magnetischer Hysterese

Bei ferromagnetischen Materialien wie Eisen und Stahl sorgt ein sekundärer Heizeffekt, die magnetische Hysterese, für einen erheblichen Schub, insbesondere bei niedrigeren Temperaturen. Da Aluminium nicht-magnetisch (paramagnetisch) ist, profitiert es in keiner Weise von diesem Effekt, wodurch die gesamte Last auf den Wirbelströmen liegt.

Die Lösung: Hochfrequenz und Spulendesign

Die Überwindung des geringen Widerstands von Aluminium erfordert einen spezifischen technischen Ansatz. Die Schlüsselvariable ist nicht allein die Leistung, sondern die Frequenz.

Überwindung geringen Widerstands mit Frequenz

Die Stärke der induzierten Wirbelströme ist direkt proportional zur Frequenz des Magnetfeldes. Durch die Verwendung einer Hochfrequenz-Stromquelle (typischerweise 10 kHz bis 400 kHz) können wir viel stärkere Wirbelströme im Aluminium induzieren.

Darüber hinaus bewirken höhere Frequenzen, dass sich die Ströme in einer dünnen Schicht nahe der Materialoberfläche konzentrieren. Dies wird als Skin-Effekt bezeichnet. Die Konzentration des Stroms auf eine kleinere Querschnittsfläche erhöht effektiv den Widerstand und steigert den Heizeffekt dramatisch (Wärme = I²R).

Warum Ihr Küchenkochfeld versagt

Standard-Induktionskochfelder arbeiten mit einer sehr niedrigen Frequenz (typischerweise 20-50 kHz) und sind speziell für die Arbeit mit hochwiderstandsfähigen, magnetischen Materialien wie Gusseisen oder Edelstahl konzipiert. Sie können einfach keinen ausreichend starken Strom in Aluminium erzeugen, um Wärme zu produzieren. Viele verfügen auch über Sensoren, die verhindern, dass sie aktiviert werden, wenn sie kein ferromagnetisches Kochgeschirr erkennen.

Die Bedeutung einer gut gekoppelten Spule

Die Energieübertragung ist am effizientesten, wenn die Induktionsspule nahe am Werkstück liegt. Dies wird als enge Kopplung bezeichnet. Für industrielle Anwendungen werden Spulen kundenspezifisch an die Form des Aluminiumteils angepasst, um maximale Effizienz und gleichmäßige Erwärmung zu gewährleisten.

Verständnis der Kompromisse und Überlegungen

Obwohl effektiv, beinhaltet die Verwendung von Induktion zur Erwärmung von Aluminium spezifische technische und finanzielle Überlegungen.

Kosten und Komplexität der Ausrüstung

Hochfrequenz-Induktionsstromversorgungen sind komplexer und teurer als die Niederfrequenzsysteme, die für Stahl verwendet werden. Das Design der Spule und des Gesamtsystems erfordert spezialisiertes Fachwissen.

Hoher Leistungsbedarf

Aluminium hat eine hohe Wärmeleitfähigkeit, was bedeutet, dass es Wärme sehr schnell in seiner Masse ableitet. Um Schmiede- oder Schmelztemperaturen zu erreichen, muss das Induktionssystem die Leistung sehr schnell liefern und die Fähigkeit des Materials, die Wärme von der Oberfläche abzuleiten, überwinden.

Legierungsunterschiede

Verschiedene Aluminiumlegierungen weisen geringfügige Unterschiede im elektrischen Widerstand auf. Diese Unterschiede können die ideale Frequenz und Leistungseinstellungen beeinflussen, die erforderlich sind, um eine Zieltemperatur in einer bestimmten Zeit zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf dem Kochen zu Hause liegt: Verwenden Sie keine reinen Aluminiumpfannen. Wählen Sie stattdessen induktionsgeeignetes Kochgeschirr mit einer eingebauten ferromagnetischen Bodenschicht.

- Wenn Ihr Hauptaugenmerk auf einem Hobbyprojekt wie dem Schmelzen kleiner Mengen Aluminium liegt: Sie benötigen einen speziellen Hochfrequenz-Induktionsofen für den Tischgebrauch, der speziell für Nichteisenmetalle entwickelt wurde.

- Wenn Ihr Hauptaugenmerk auf einem industriellen Prozess liegt (Schmieden, Löten oder Glühen): Sie müssen mit einem Induktionsheizspezialisten zusammenarbeiten, um ein System mit der richtigen Frequenz, Leistung und Spulendesign für Ihre spezifische Aluminiumlegierung und Teilegeometrie zu entwickeln.

Letztendlich ist die Erwärmung von Aluminium mit Induktion ein gelöstes Problem in der Technik, das das richtige Werkzeug für die Aufgabe erfordert.

Zusammenfassungstabelle:

| Schlüsselfaktor | Warum er für Aluminium wichtig ist |

|---|---|

| Frequenz | Hohe Frequenz (10-400 kHz) ist erforderlich, um starke Wirbelströme zu erzeugen und den Skin-Effekt für eine effektive Erwärmung zu nutzen. |

| Widerstand | Der geringe elektrische Widerstand von Aluminium erfordert intensive Ströme, um signifikante Wärme durch Joulesche Erwärmung zu erzeugen. |

| Magnetische Eigenschaften | Da Aluminium nicht-magnetisch ist, fehlt ihm der Hysterese-Heizeffekt, wodurch es ausschließlich auf Wirbelströme angewiesen ist. |

| Spulendesign | Eng gekoppelte, maßgeschneiderte Spulen sind für eine effiziente Energieübertragung und gleichmäßige Erwärmung unerlässlich. |

Bereit, Aluminium in Ihrem Labor oder Ihrer Produktionslinie effizient zu erwärmen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich industrieller Induktionsheizsysteme, die auf Nichteisenmetalle wie Aluminium zugeschnitten sind. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Hochfrequenzsystems und Spulendesigns für Ihre spezifische Legierung und Anwendung – sei es zum Schmelzen, Schmieden, Löten oder Glühen. Kontaktieren Sie uns noch heute, um Ihren Aluminiumheizprozess mit Präzision und Zuverlässigkeit zu optimieren!

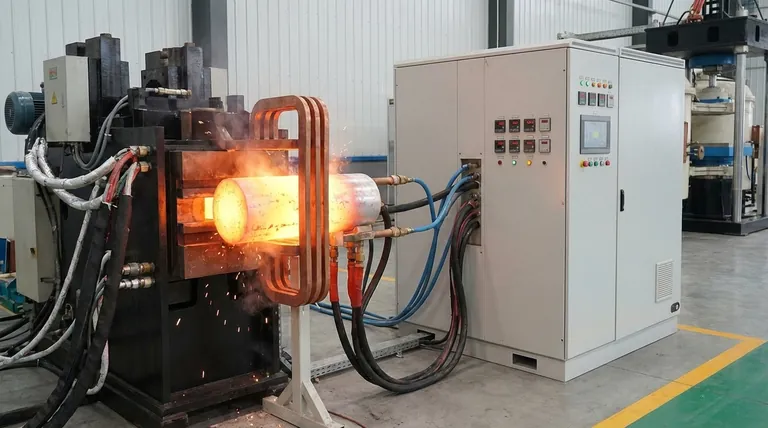

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1800℃ Muffelofen für Labor

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Kann man einen elektrischen Lichtbogen im Vakuum erzeugen? Wie Hochspannung Plasma in einem Vakuum erzeugt

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile

- Warum unterliegen hartgelötete Verbindungen Ermüdungsversagen? Die kritischen Faktoren für langlebige Verbindungen verstehen

- Welche Produkte werden durch Heißpressen hergestellt? Erzielen Sie maximale Dichte und Leistung für Ihre Komponenten

- Wovon hängt die Haftfestigkeit beim Hartlöten ab? Meistern Sie die 3 Schlüssel zu einer starken Verbindung