Nein, nicht jedes Metall kann vergütet werden. Das Vergüten ist eine sehr spezifische Wärmebehandlung, die darauf abzielt, die Sprödigkeit eines bereits gehärteten Metalls zu reduzieren. Dieser Prozess wird fast ausschließlich auf Eisenlegierungen wie Kohlenstoffstahl angewendet, da deren einzigartige Kristallstruktur die anfängliche Härtung ermöglicht, die das Vergüten sowohl möglich als auch notwendig macht.

Die Fähigkeit, ein Metall zu vergüten, ist keine unabhängige Eigenschaft; es ist ein Korrekturschritt, der vollständig davon abhängt, ob das Metall zuerst durch Abschrecken gehärtet werden kann. Wenn ein Metall nicht zu einer spröden, martensitischen Struktur gehärtet werden kann, gibt es nichts zu vergüten.

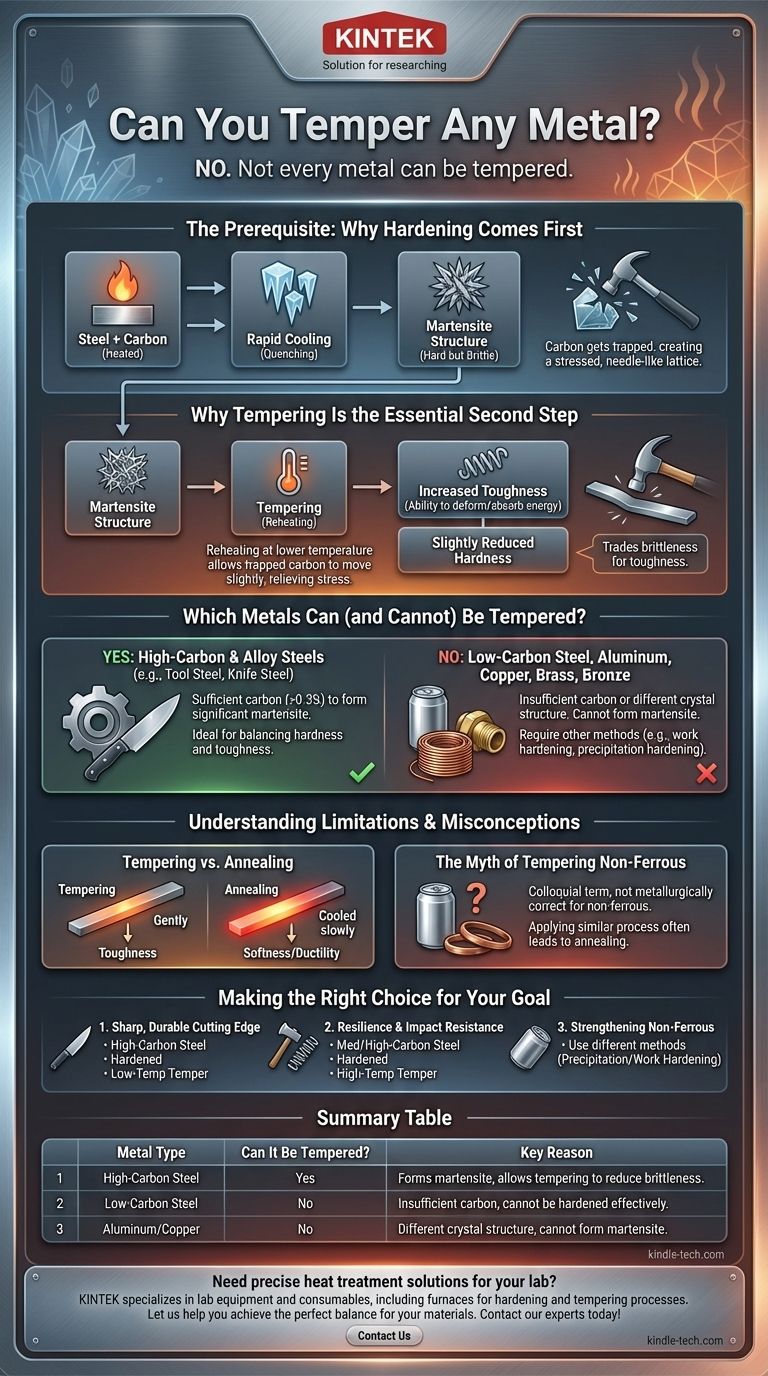

Die Voraussetzung: Warum Härten zuerst kommt

Das Vergüten ergibt nur Sinn, wenn man seine Beziehung zum Härten versteht. Die beiden Prozesse sind zwei Seiten derselben Medaille und dienen dazu, ein präzises Gleichgewicht mechanischer Eigenschaften in Stahl zu erreichen.

Was ist Härten?

Beim Härten wird Stahl auf eine kritische Temperatur erhitzt und dann sehr schnell abgekühlt, ein Prozess, der als Abschrecken bekannt ist. Diese schnelle Abkühlung hält die innere Struktur des Metalls in einem stark beanspruchten, desorganisierten Zustand fest.

Die Rolle des Kohlenstoffs in Stahl

Die Schlüsselzutat für diesen Prozess ist Kohlenstoff. Wenn Stahl erhitzt wird, ordnen sich seine Eisenatome in einer Kristallstruktur an, die Kohlenstoffatome leicht aufnehmen kann. Stellen Sie es sich als ein lockeres, offenes Gitter vor.

Erzeugung der spröden „Martensit“-Struktur

Beim Abschrecken versuchen die Eisenatome, in ihre kompaktere Raumtemperaturstruktur zurückzukehren. Die Kohlenstoffatome bleiben jedoch eingeschlossen und verzerren und beanspruchen das Gitter. Diese neue, nadelartige Struktur wird als Martensit bezeichnet, die extrem hart, aber auch sehr spröde wie Glas ist.

Warum Vergüten der wesentliche zweite Schritt ist

Ein Stück Stahl, das nur gehärtet wurde, ist oft zu spröde für den praktischen Gebrauch. Eine gehärtete Messerklinge würde abplatzen, und ein gehärteter Hammer würde beim Aufprall zersplittern. Das Vergüten löst dieses Problem.

Das Problem mit reiner Härte

Die durch Abschrecken erzeugte martensitische Struktur ist stark, bietet aber sehr wenig „Nachgiebigkeit“. Jeder scharfe Aufprall kann zu einem katastrophalen Bruch führen. Diese Eigenschaft wird als geringe Zähigkeit bezeichnet.

Wie das Vergüten funktioniert

Beim Vergüten wird der gehärtete Stahl auf eine viel niedrigere, präzise kontrollierte Temperatur (deutlich unter der ursprünglichen Härtetemperatur) wieder erhitzt. Diese sanfte Hitze gibt den eingeschlossenen Kohlenstoffatomen gerade genug Energie, um sich leicht zu bewegen und einige der inneren Spannungen abzubauen.

Tausch von Sprödigkeit gegen Zähigkeit

Dieser Prozess reduziert die Gesamthärte leicht, erhöht aber dramatisch die Zähigkeit – die Fähigkeit des Metalls, sich zu verformen und Energie aufzunehmen, ohne zu brechen. Die endgültigen Eigenschaften werden durch die genaue Temperatur und Dauer des Vergütungsprozesses bestimmt.

Welche Metalle können (und können nicht) vergütet werden?

Die Fähigkeit, Martensit zu bilden, ist die Trennlinie. Diese Eigenschaft ist fast ausschließlich Eisenlegierungen mit ausreichend Kohlenstoff vorbehalten.

Die Hauptkandidaten: Hochkohlenstoff- und legierte Stähle

Stähle mit einem signifikanten Kohlenstoffgehalt (im Allgemeinen über 0,3 %) sind die idealen Kandidaten für Härten und Vergüten. Dazu gehören Werkzeugstähle, Federstähle und viele Messerklingenstähle, bei denen ein präzises Gleichgewicht zwischen Härte und Zähigkeit entscheidend ist.

Warum niedriggekohlter Stahl nicht reagiert

Baustahl oder niedriggekohlter Stahl hat einfach nicht genug Kohlenstoff, um beim Abschrecken eine signifikante Menge Martensit zu bilden. Daher kann er nicht sinnvoll gehärtet werden, und da keine extreme Sprödigkeit korrigiert werden muss, hat das Vergüten keine Wirkung.

Warum Metalle wie Aluminium und Kupfer anders sind

Nichteisenmetalle wie Aluminium, Kupfer, Messing und Bronze haben völlig unterschiedliche Kristallstrukturen. Sie können keinen Martensit bilden. Sie werden durch völlig andere Mechanismen gestärkt, wie z. B. Kaltverfestigung (Biegen oder Hämmern) oder Ausscheidungshärtung (ein Alterungsprozess).

Verständnis der Einschränkungen und Missverständnisse

Die Verwechslung verschiedener Wärmebehandlungen ist eine häufige Falle. Klarheit über den Zweck jedes Prozesses ist entscheidend, um das gewünschte Ergebnis zu erzielen.

Vergüten vs. Glühen

Vergüten folgt dem Härten, um die Zähigkeit zu erhöhen. Glühen ist ein separater Prozess, bei dem ein Metall erhitzt und sehr langsam abgekühlt wird, um maximale Weichheit, Duktilität und die Beseitigung innerer Spannungen zu erreichen. Man glüht ein Metall, um es leicht bearbeitbar zu machen, während man es vergütet, um es in seiner endgültigen Form haltbar zu machen.

Der Mythos des Vergütens von Nichteisenmetallen

Obwohl der Begriff „Vergüten“ umgangssprachlich manchmal für andere Prozesse verwendet wird, ist er metallurgisch nicht korrekt. Der Mechanismus zum Abbau von Spannungen in gehärtetem Stahl ist einzigartig. Die Anwendung eines ähnlichen Prozesses auf Aluminium würde es wahrscheinlich glühen (erweichen).

Präzision ist nicht verhandelbar

Das endgültige Gleichgewicht von Härte und Zähigkeit wird durch die Vergütungstemperatur bestimmt. Ein Unterschied von nur 25 °C kann ein messbar anderes Ergebnis liefern, weshalb industrielle Prozesse auf kalibrierte Öfen und nicht nur auf Farbskalen angewiesen sind.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieses Prinzips ermöglicht es Ihnen, das richtige Material und den richtigen Prozess für Ihre spezifische Anwendung auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer scharfen, haltbaren Schneide liegt (z. B. ein Messer oder Meißel): Sie benötigen einen Kohlenstoffstahl, der für Verschleißfestigkeit gehärtet und dann bei niedriger Temperatur vergütet werden kann, um den größten Teil dieser Härte beizubehalten und gleichzeitig die notwendige Zähigkeit zu gewinnen.

- Wenn Ihr Hauptaugenmerk auf Widerstandsfähigkeit und Stoßfestigkeit liegt (z. B. eine Feder, Axt oder ein Hammer): Sie benötigen einen mittel- bis hochgekohlten Stahl, der bei einer höheren Temperatur vergütet wird, wobei erhebliche Härte zugunsten maximaler Zähigkeit geopfert wird.

- Wenn Ihr Hauptaugenmerk auf der Verstärkung eines Nichteisenmetalls wie Aluminium liegt: Sie müssen völlig andere Methoden anwenden, wie z. B. Ausscheidungshärtung (für bestimmte Legierungen) oder Kaltverfestigung, da Abschrecken und Vergüten nicht funktionieren.

Letztendlich beginnt die Beherrschung eines Materials mit dem Verständnis seiner grundlegenden Eigenschaften und der Einhaltung der spezifischen Prozesse, die erforderlich sind, um sein Potenzial freizusetzen.

Zusammenfassungstabelle:

| Metalltyp | Kann es vergütet werden? | Hauptgrund |

|---|---|---|

| Hochkohlenstoffstahl | Ja | Bildet Martensit beim Abschrecken, wodurch das Vergüten die Sprödigkeit reduzieren kann. |

| Niedriggekohlter Stahl | Nein | Unzureichender Kohlenstoff zur Bildung von Martensit; kann nicht effektiv gehärtet werden. |

| Aluminium/Kupfer | Nein | Die Kristallstruktur kann keinen Martensit bilden; erfordert andere Verstärkungsmethoden. |

Benötigen Sie präzise Wärmebehandlungslösungen für Ihr Labor? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich Öfen für Härte- und Vergütungsprozesse. Lassen Sie uns Ihnen helfen, die perfekte Balance zwischen Härte und Zähigkeit für Ihre Materialien zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Bei welcher Temperatur sollte ein Ofen betrieben werden? Von Wohnkomfort bis hin zu industriellen Prozessen

- Was ist der Unterschied zwischen „Hot Type“ und „Cold Type“? Entdecken Sie die Druckrevolution

- Was sind die Hauptkomponenten eines Hochtemperatur-Muffelofens? Ein Leitfaden zu den Kernsystemen

- Wie veränderte sich das Design von Muffelöfen mit dem Aufkommen von elektrischen Heizelementen? Die Entwicklung zu Präzision und Reinheit

- Welche Konstruktionsmerkmale tragen zur Praktikabilität und Zuverlässigkeit eines Muffelofens bei? Schlüsselelemente des Designs für den Erfolg im Labor