Ja, Sie können Aluminium absolut im Vakuum löten. Es ist ein hochentwickeltes und äußerst effektives industrielles Verfahren, das verwendet wird, um starke, saubere Verbindungen ohne die Notwendigkeit chemischer Flussmittel herzustellen. Die Methode basiert auf einer Hochvakuumumgebung in Kombination mit einem Metallaktivator, typischerweise Magnesium, um die hartnäckige Oxidschicht, die sich natürlicherweise auf Aluminiumoberflächen bildet, chemisch zu entfernen, wodurch das Lotmetall richtig benetzen und sich mit dem Grundmaterial verbinden kann.

Das Löten von Aluminium ist im Grunde ein Kampf gegen seine zähe, passive Oxidschicht (Al₂O₃). Vakuumlöten gewinnt diesen Kampf nicht mit Gewalt, sondern mit Finesse – unter Verwendung eines Hochvakuums und eines Magnesiumaktivators, um den Oxidfilm von unterhalb der Oberfläche zu untergraben und abzulösen, was eine makellose, flussmittelfreie Verbindung ermöglicht.

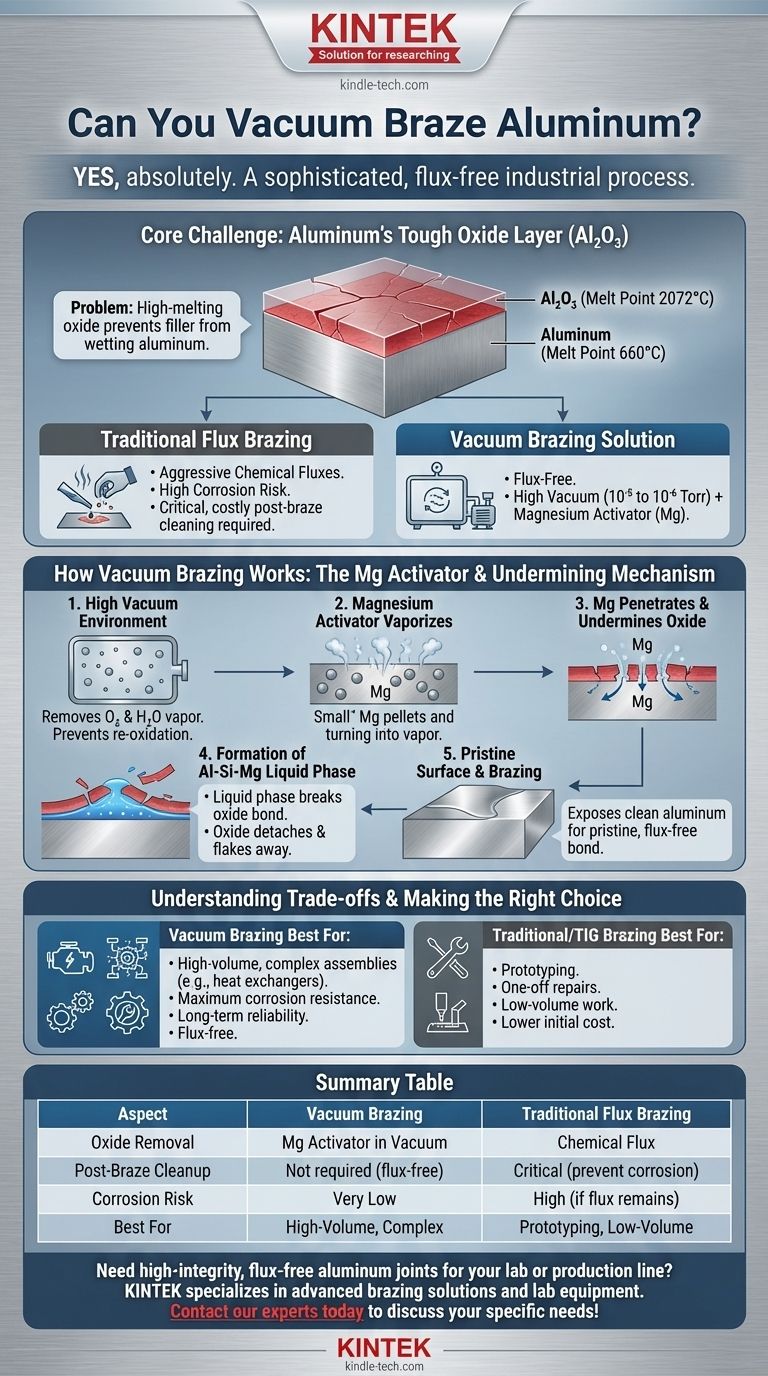

Die Kernherausforderung: Die Oxidschicht von Aluminium

Das Haupthindernis beim Fügen von Aluminium ist nicht das Metall selbst, sondern die dünne, transparente Schicht aus Aluminiumoxid (Al₂O₃), die sich sofort auf seiner Oberfläche bildet, wenn es Luft ausgesetzt wird.

Warum Al₂O₃ ein Problem ist

Diese Oxidschicht ist unglaublich zäh und stabil. Sie schmilzt bei etwa 2072°C (3762°F), während Aluminium selbst bei viel niedrigeren 660°C (1220°F) schmilzt.

Beim Löten muss das Lot schmelzen und auf das Grundmetall fließen. Der hochschmelzende Oxidfilm wirkt als Barriere und verhindert, dass das geschmolzene Lot Kontakt aufnimmt und die Aluminiumoberfläche "benetzt", wodurch eine ordnungsgemäße metallurgische Verbindung verhindert wird.

Die traditionelle Lösung (und ihre Nachteile)

Historisch wurde dieses Problem mit aggressiven chemischen Flussmitteln gelöst. Diese Flussmittel griffen die Oxidschicht chemisch an und lösten sie auf, sind aber hochkorrosiv.

Wenn sie nach dem Löten nicht vollständig entfernt werden, können Restflussmittel in der Verbindung eingeschlossen werden, was im Laufe der Zeit zu katastrophaler Korrosion und Bauteilversagen führen kann. Dies macht die Reinigung nach dem Löten zu einem kritischen, kostspieligen und schwierigen Schritt.

Wie Vakuumlöten das Oxidproblem löst

Vakuumlöten bietet eine elegante, flussmittelfreie Lösung, indem es die chemische Umgebung in einem versiegelten Ofen verändert.

Die Rolle des Vakuums

Der Prozess wird in einem Hochvakuum durchgeführt, typischerweise im Bereich von 10⁻⁵ bis 10⁻⁶ Torr. Diese Niederdruckumgebung entfernt praktisch den gesamten Sauerstoff und Wasserdampf aus der Ofenkammer.

Durch die Eliminierung dieser reaktiven Gase verhindert das Vakuum, dass das Aluminium beim Erhitzen auf seine Löttemperatur wieder oxidiert.

Der Hauptbestandteil: Der Magnesiumaktivator

Da die Oxidation verhindert wird, besteht die letzte Herausforderung darin, den bereits vorhandenen Oxidfilm zu entfernen. Dies wird durch Zugabe einer kleinen Menge eines Aktivators, am häufigsten Magnesium (Mg), in den Ofen erreicht, oft als Bestandteil des Lotmaterials.

Frühere Theorien besagten, dass Magnesium lediglich verbleibenden Sauerstoff "abfing". Der wahre Mechanismus ist jedoch komplexer.

Der Untergrabungsmechanismus

Wenn der Ofen aufheizt, verdampft das Magnesium. Dieser Mg-Dampf dringt durch mikroskopisch kleine Risse und Defekte in der Al₂O₃-Schicht.

Einmal unterhalb des Oxidfilms, reagiert das Magnesium mit dem Basismaterial Aluminium und Silizium (aus dem Lot), um eine niedrigschmelzende Al-Si-Mg-Flüssigphase direkt an der Grenzfläche zu bilden.

Diese flüssige Phase schmilzt vor der Hauptlotlegierung und bricht effektiv die Bindung zwischen dem Oxidfilm und dem Basismaterial Aluminium. Der Oxidfilm löst sich ab und blättert ab, wodurch eine perfekt saubere, rohe Aluminiumoberfläche für die Verbindung mit dem Lot freigelegt wird.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Vakuumlöten keine Universallösung. Es erfordert spezifische Ausrüstung und Prozessüberlegungen.

Hohe Anfangsinvestition

Vakuumlötöfen sind komplex und stellen eine erhebliche Kapitalinvestition dar im Vergleich zu der Ausrüstung, die für herkömmliches Brenner- oder Induktionslöten benötigt wird.

Prozesskenntnisse erforderlich

Der Prozess erfordert eine präzise Kontrolle über Temperaturprofile, Vakuumniveaus und Materialchemie. Es ist ein hochtechnisierter Prozess, der am besten für kontrollierte, reproduzierbare Produktionsumgebungen geeignet ist.

Material- und Designbeschränkungen

Nicht alle Aluminiumlegierungen sind für das Vakuumlöten geeignet. Der Prozess funktioniert am besten mit spezifischen "lötbaren" Legierungen und plattierten Materialien. Das Teiledesign muss auch ermöglichen, dass der Magnesiumdampf alle Fugenbereiche erreicht.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, ob Vakuumlöten spezifiziert werden soll, hängt vollständig von den Zielen, dem Umfang und den Leistungsanforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion komplexer Baugruppen liegt (wie Wärmetauscher für die Automobilindustrie oder Kühlplatten für die Luft- und Raumfahrt): Vakuumlöten ist der Industriestandard für seine unübertroffene Wiederholbarkeit und die Fähigkeit, saubere, zuverlässige, flussmittelfreie Verbindungen in Batch-Prozessen herzustellen.

- Wenn Ihr Hauptaugenmerk auf maximaler Korrosionsbeständigkeit und langfristiger Zuverlässigkeit liegt: Vakuumlöten ist die überlegene Wahl, da es das Risiko von eingeschlossenem korrosivem Flussmittel, das eine häufige Fehlerursache bei flussmittelgelöteten Bauteilen ist, vollständig eliminiert.

- Wenn Ihr Hauptaugenmerk auf Prototypenbau, einmaligen Reparaturen oder Kleinserien liegt: Die hohen Kosten und die Komplexität des Vakuumlötens machen es unpraktisch. Traditionelles WIG-Löten oder moderne flussmittelbasierte Methoden sind weitaus zugänglicher und kostengünstiger.

Durch das Verständnis der zugrunde liegenden Wissenschaft können Sie Vakuumlöten für Anwendungen, die höchste Qualität und Leistung erfordern, souverän einsetzen.

Zusammenfassungstabelle:

| Aspekt | Vakuumlöten | Traditionelles Flussmittellöten |

|---|---|---|

| Oxidentfernung | Magnesiumaktivator im Vakuum | Chemisches Flussmittel |

| Reinigung nach dem Löten | Nicht erforderlich (flussmittelfrei) | Kritisch zur Vermeidung von Korrosion |

| Korrosionsrisiko | Sehr gering | Hoch, wenn Flussmittel nicht vollständig entfernt wird |

| Am besten geeignet für | Großserien, komplexe Baugruppen (z.B. Wärmetauscher) | Prototypenbau, Kleinserienreparaturen |

Benötigen Sie hochintegre, flussmittelfreie Aluminiumverbindungen für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf fortschrittliche Löttechnologien und Laborausrüstung. Unsere Expertise stellt sicher, dass Ihre Aluminiumbaugruppen maximale Festigkeit und Korrosionsbeständigkeit erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Labor- und Fertigungsanforderungen unterstützen können!

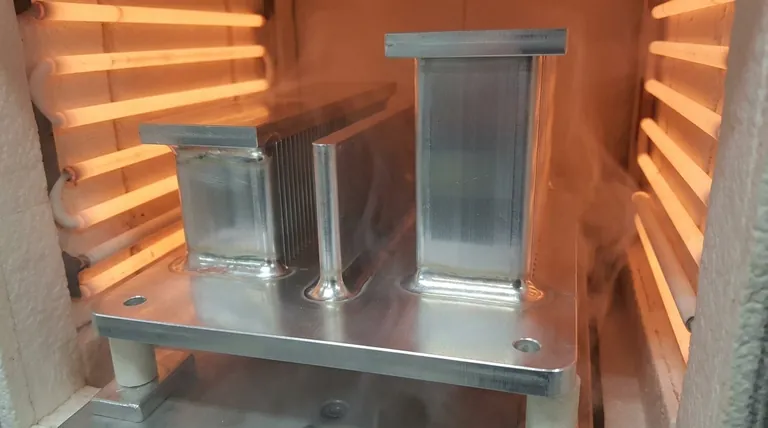

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1200℃ Muffelofen für Labor

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

Andere fragen auch

- Was ist eine Vakuumofenwärmebehandlung? Erzielen Sie eine überlegene, kontaminationsfreie Metallverstärkung

- Kann man Metall überhitzen? Vermeiden Sie diese kritischen Fehler, die Metallteile ruinieren

- Welche Ausrüstung wird für die Wärmebehandlung von Stahl verwendet? Wählen Sie den richtigen Ofen für Ihren Prozess

- Wie wird Wärme in einem Vakuumofen übertragen? Beherrschen Sie die Strahlungswärme für Reinheit und Präzision

- Warum ist ein Hochvakuum-Glühofen für TiCrN nach Bestrahlung notwendig? Oxidation verhindern & Stabilität wiederherstellen

- Welche Sicherheitsvorkehrungen sind für einen Wärmebehandlungsofen zu treffen? Schützen Sie Ihr Labor vor extremer Hitze und Hochspannung

- Wie unterscheidet sich Hartlöten von Weichlöten? Ein Leitfaden für festere vs. weichere Verbindungen

- Was sind die Anwendungsbereiche des Aluminiumgusses? Entdecken Sie die Vielseitigkeit in verschiedenen Branchen