Ja, eindeutig. Aufkohlen ist ein metallurgisches Wärmebehandlungsverfahren, das speziell entwickelt wurde, um die Oberflächenhärte von niedrig legierten Stählen zu erhöhen. Dies wird erreicht, indem Kohlenstoff in die Oberfläche diffundiert wird, wodurch diese Schicht nach dem Abschrecken eine extrem harte, verschleißfeste Struktur bilden kann, was mit dem ursprünglichen kohlenstoffarmen Grundmetall allein nicht möglich wäre.

Der wahre Wert des Aufkohlens liegt nicht nur in der Erhöhung der Härte, sondern in der Schaffung einer Komponente mit doppelten Eigenschaften: einer außergewöhnlich harten, verschleißfesten Oberfläche (der "Rand") verbunden mit einem zähen, duktilen und schlagfesten Inneren (dem "Kern").

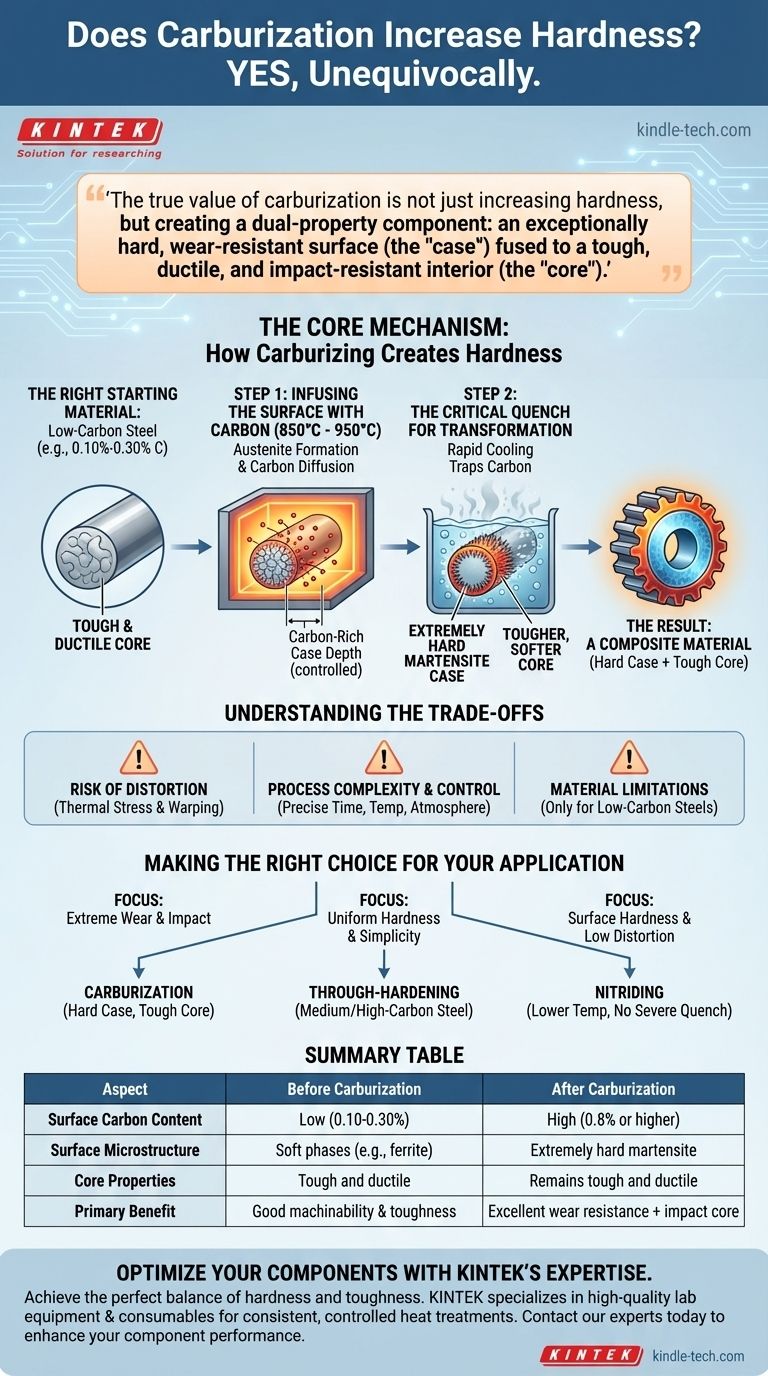

Der Kernmechanismus: Wie das Aufkohlen Härte erzeugt

Um zu verstehen, warum das Aufkohlen so effektiv ist, müssen Sie es nicht als einen einzelnen Schritt, sondern als einen mehrstufigen Transformationsprozess betrachten. Es verändert grundlegend die Chemie und Mikrostruktur der Stahloberfläche.

Das richtige Ausgangsmaterial: Kohlenstoffarmer Stahl

Das Aufkohlen wird an Stählen mit niedrigem Kohlenstoffgehalt durchgeführt, typischerweise zwischen 0,10 % und 0,30 % Kohlenstoff (wie 1018 oder 8620 Stahl).

Diese Materialien sind von Natur aus zäh und leicht zu bearbeiten, können aber durch einfaches Erhitzen und Abschrecken nicht wesentlich gehärtet werden. Ihnen fehlt der notwendige Kohlenstoff, um die harte martensitische Mikrostruktur zu bilden.

Schritt 1: Infusion der Oberfläche mit Kohlenstoff

Der Prozess beginnt damit, dass das Stahlbauteil in einer kontrollierten, kohlenstoffreichen Umgebung bei hoher Temperatur platziert wird, üblicherweise zwischen 850 °C und 950 °C (1560 °F bis 1740 °F).

Bei dieser Temperatur ändert sich die Kristallstruktur des Stahls zu Austenit, der eine hohe Löslichkeit für Kohlenstoff aufweist. Kohlenstoffatome aus der umgebenden Atmosphäre (Gas, Flüssigkeit oder feste Verbindung) diffundieren in die Oberfläche des Teils.

Die Tiefe dieser kohlenstoffreichen Schicht, bekannt als Einsatzhärtetiefe, wird präzise durch die Temperatur und die Dauer der Behandlung gesteuert.

Schritt 2: Das kritische Abschrecken zur Umwandlung

Nachdem die Oberfläche genügend Kohlenstoff aufgenommen hat (oft 0,8 % oder mehr erreicht), wird das Teil schnell abgekühlt oder abgeschreckt, in einem Medium wie Öl, Wasser oder Polymer.

Diese schnelle Abkühlung schließt die Kohlenstoffatome ein und zwingt den kohlenstoffreichen Austenit an der Oberfläche, sich in Martensit umzuwandeln, eine extrem harte, spröde und verschleißfeste Mikrostruktur. Der kohlenstoffarme Kern hingegen hat nicht genügend Kohlenstoff, um Martensit zu bilden, und wandelt sich stattdessen in eine viel weichere, zähere Mikrostruktur um.

Das Ergebnis: Ein Verbundwerkstoff

Das endgültig aufgekohlte Teil ist im Wesentlichen ein Verbundwerkstoff. Es besitzt eine hochharte Randschicht, die Abrieb und Verschleiß standhält, und einen weichen, zähen Kern, der Stöße und Schläge ohne Bruch absorbieren kann. Diese Kombination ist ideal für Komponenten wie Zahnräder, Lager und Nockenwellen.

Verständnis der Kompromisse beim Aufkohlen

Obwohl das Aufkohlen hochwirksam ist, birgt es auch Herausforderungen und Einschränkungen. Ein klares Verständnis dieser Kompromisse ist entscheidend für eine erfolgreiche Anwendung.

Verzugsrisiko

Die hohen Temperaturen und das aggressive Abschrecken, die bei diesem Prozess zum Einsatz kommen, führen zu erheblichen thermischen Spannungen. Dies kann dazu führen, dass sich das Teil verzieht, verdreht oder seine Abmessungen ändert, was kostspielige Nachbearbeitungen wie Feinschleifen erfordern kann, um enge Toleranzen einzuhalten.

Prozesskomplexität und -kontrolle

Das Erreichen einer konsistenten und korrekten Einsatzhärtetiefe, eines Kohlenstoffgradienten und der endgültigen Härte erfordert eine präzise Kontrolle über Zeit, Temperatur und Zusammensetzung der Atmosphäre. Es ist ein komplexerer und zeitaufwändigerer Prozess als einfachere Methoden wie das Durchhärten.

Materialbeschränkungen

Der Prozess ist nur bei kohlenstoffarmen Stählen wirksam. Die Anwendung auf einen mittel- oder hochkohlenstoffhaltigen Stahl ist redundant und unnötig, da diese Materialien bereits durch einen einfacheren Abschreck- und Anlasszyklus härtbar sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Härteverfahrens hängt vollständig von den betrieblichen Anforderungen der Komponente ab.

- Wenn Ihr Hauptaugenmerk auf extremer Oberflächenverschleißfestigkeit in Kombination mit hoher Schlagzähigkeit liegt: Das Aufkohlen ist die ideale Wahl, um eine harte Randschicht mit einem zähen, duktilen Kern zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Härte im gesamten Bauteil und einfacher Prozessführung liegt: Wählen Sie einen mittel- oder hochkohlenstoffhaltigen legierten Stahl und führen Sie eine standardmäßige Durchhärtung (Abschrecken und Anlassen) durch.

- Wenn Ihr Hauptaugenmerk auf Oberflächenhärte bei minimaler Bauteilverformung liegt: Erwägen Sie eine Niedertemperatur-Oberflächenbehandlung wie das Nitrieren, bei der Stickstoff zur Härteerzeugung ohne die Notwendigkeit eines starken Abschreckens eingebracht wird.

Durch die Abstimmung des Behandlungsprozesses auf die technische Anforderung stellen Sie sicher, dass die Komponente optimale Leistung und Zuverlässigkeit erreicht.

Zusammenfassungstabelle:

| Aspekt | Vor dem Aufkohlen | Nach dem Aufkohlen |

|---|---|---|

| Oberflächenkohlenstoffgehalt | Niedrig (0,10-0,30%) | Hoch (0,8% oder höher) |

| Oberflächenmikrostruktur | Weiche Phasen (z.B. Ferrit) | Extrem harter Martensit |

| Kerneigenschaften | Zäh und duktil | Bleibt zäh und duktil |

| Hauptvorteil | Gute Bearbeitbarkeit und Zähigkeit | Ausgezeichnete Oberflächenverschleißfestigkeit mit stoßabsorbierendem Kern |

Optimieren Sie Ihre Komponenten mit der Expertise von KINTEK

Benötigt Ihre Anwendung die perfekte Balance aus einer harten, verschleißfesten Oberfläche und einem zähen, schlagfesten Kern? Der Aufkohlungsprozess ist eine präzise Wissenschaft, und das Erreichen optimaler Ergebnisse erfordert die richtige Ausrüstung und Verbrauchsmaterialien.

KINTEK ist spezialisiert auf die Lieferung hochwertiger Laborgeräte und Verbrauchsmaterialien für metallurgische Prozesse. Wir unterstützen Labore und Hersteller, die in der Automobil-, Luft- und Raumfahrtindustrie sowie im Schwermaschinenbau tätig sind, um sicherzustellen, dass ihre Wärmebehandlungen konsistent, kontrolliert und effektiv sind.

Lassen Sie uns Ihnen helfen, die Leistung Ihrer Komponenten zu verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie KINTEK-Lösungen Zuverlässigkeit und Präzision in Ihre Härteprozesse bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was bewirkt das Inertgas in diesem Prozess? Materialintegrität durch nicht-reaktive Kontrolle gewährleisten

- Welche Notwendigkeit hat ein Muffelofen mit kontrollierter Atmosphäre für die Korrosionsforschung? Nachbildung realistischer industrieller Risiken

- Wie hoch ist die Temperatur eines Wasserstoffofens? Hochtemperatur- und oxidfreie Verarbeitung erschließen

- Was ist der Hauptzweck der Einführung einer hochreinen Argon (Ar)-Schutzatmosphäre beim Borieren? Expertenratgeber

- Warum ist die Einleitung von hochreinem Argongas beim Schmelzen von Hartlotlegierungen notwendig? Schützen Sie Ihre Schmelze

- Was wird als inerte Atmosphäre für Pharmazeutika verwendet? Schützen Sie Ihre Medikamente mit Stickstoff-Inertisierung

- Warum wird ein Pyrolyseofen mit Inertgasatmosphäre für die Verarbeitung von vernetztem Ethylen-Vinylacetat (EVA) benötigt, das aus Solarmodulen zurückgewonnen wird?

- Warum wird ein Hochtemperatur-Muffelofen mit Atmosphärenkontrolle für rGO benötigt? Verbessern Sie die Qualität Ihrer Kohlenstoffforschung