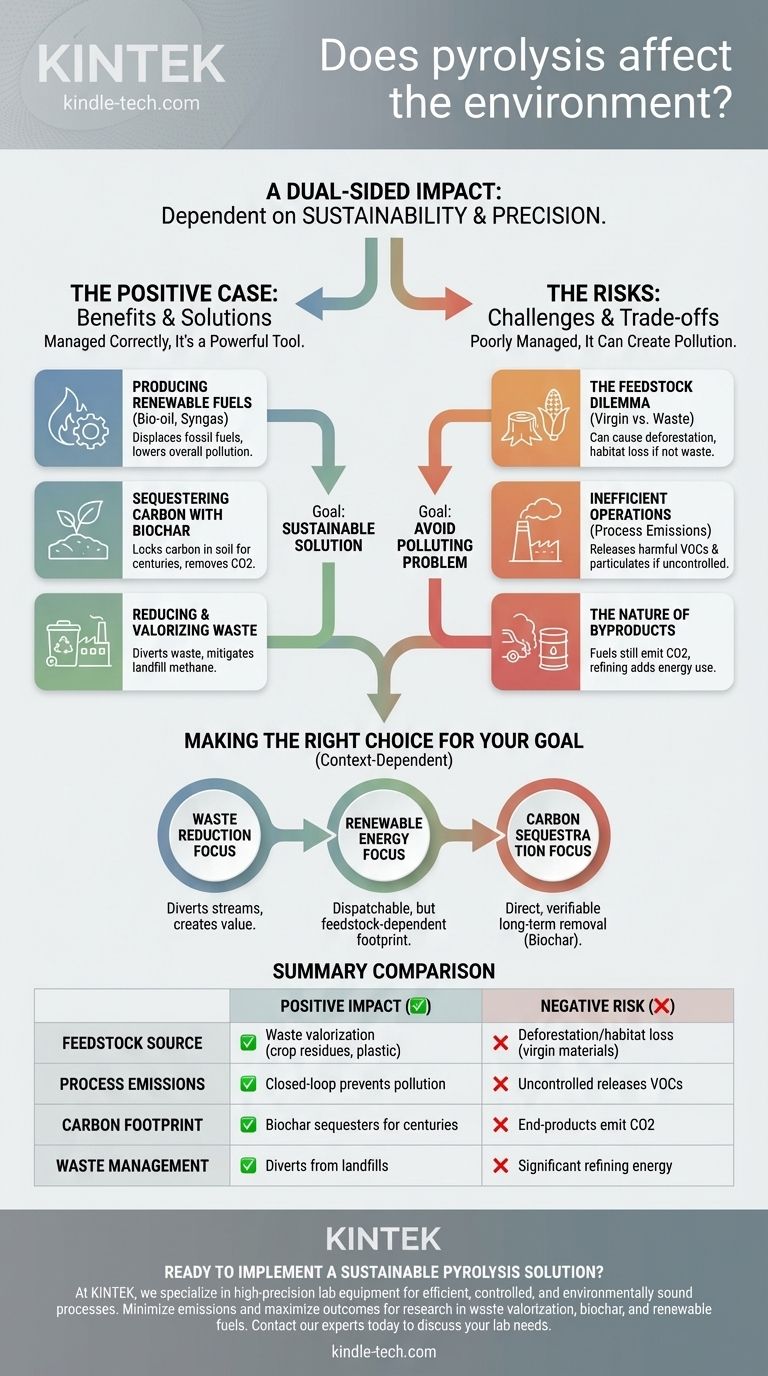

Um es direkt zu sagen: Pyrolyse hat eine erhebliche und zweiseitige Auswirkung auf die Umwelt. Sie ist nicht von Natur aus „gut“ oder „schlecht“. Stattdessen wird ihr ökologischer Fußabdruck fast ausschließlich durch die Nachhaltigkeit der verwendeten Rohstoffe und die technische Präzision des Prozesses selbst bestimmt. Richtig gemanagt ist sie ein leistungsstarkes Werkzeug zur Abfallreduzierung und Kohlenstoffbindung; schlecht gemanagt kann sie Umweltverschmutzung verursachen und zur Ressourcenverknappung beitragen.

Die Kernaussage ist, dass die Umweltleistung der Pyrolyse eine direkte Folge operativer Entscheidungen ist. Der Unterschied zwischen einer nachhaltigen Lösung und einem verschmutzenden Problem liegt in zwei Bereichen: der Quelle des Ausgangsmaterials (Feedstock) und der Kontrolle über die Prozessemissionen.

Der positive Fall: Wie Pyrolyse der Umwelt zugutekommen kann

Pyrolyse ist ein Prozess der thermischen Zersetzung, bei dem Materialien wie Biomasse oder Kunststoff bei hohen Temperaturen in einer sauerstofffreien Umgebung abgebaut werden. Dies erzeugt wertvolle Produkte und bietet mehrere Umweltvorteile.

Erzeugung erneuerbarer Brennstoffe

Pyrolyse wandelt Abfallströme in Bioöl und Synthesegas um. Diese Produkte können als Brennstoff zur Energiegewinnung genutzt werden, wodurch der unmittelbare Bedarf an fossilen Brennstoffen reduziert wird. Durch die Verdrängung von Kohle, Öl oder Erdgas trägt dieser Prozess dazu bei, die Gesamtverschmutzung, die mit der traditionellen Energieerzeugung verbunden ist, zu senken.

Kohlenstoffbindung mit Biokohle

Das feste Nebenprodukt der Biomassepyrolyse ist ein stabiles, kohlenstoffreiches Material namens Biokohle. Wenn Biokohle dem Boden zugesetzt wird, zersetzt sie sich nicht leicht und bindet ihren Kohlenstoffgehalt effektiv über Jahrhunderte. Dies macht sie zu einem leistungsstarken Werkzeug zur Kohlenstoffbindung, das aktiv CO2 aus dem atmosphärischen Kreislauf entfernt.

Abfall reduzieren und verwerten

Pyrolyse bietet eine Methode zur Verarbeitung anspruchsvoller Abfallströme, einschließlich landwirtschaftlicher Rückstände, Holzabfälle und sogar bestimmter Kunststoffe und Siedlungsabfälle. Dieser Prozess der Abfallverwertung verwandelt potenzielle Deponiebelastungen in nützliche Produkte, mindert Methanemissionen von Deponien und verlängert die Lebensdauer von Deponiestandorten.

Die Umweltrisiken und Kompromisse verstehen

Die potenziellen Vorteile der Pyrolyse sind überzeugend, aber nicht garantiert. Um ein positives Umweltergebnis zu erzielen, müssen erhebliche betriebliche und Beschaffungsherausforderungen bewältigt werden.

Das Ausgangsmaterial-Dilemma: Abfall vs. Neumaterial

Der wichtigste Faktor ist die Quelle des zu verarbeitenden Materials, bekannt als Ausgangsmaterial (Feedstock). Die Verwendung echter Abfallprodukte – wie Ernterückstände oder nicht recycelbare Kunststoffe – ist eindeutig vorteilhaft.

Wenn jedoch die Nachfrage nach Ausgangsmaterial zum Einschlag von Urwäldern oder zur Nutzung von speziell angebauten Pflanzen führt, kann der Prozess Entwaldung, Lebensraumverlust und Konkurrenz zur Nahrungsmittelproduktion verursachen. Ein umweltverträglicher Pyrolysebetrieb muss auf einer wirklich nachhaltigen Lieferkette für Ausgangsmaterialien aufgebaut sein.

Das Risiko ineffizienter Operationen

Eine schlecht konzipierte oder betriebene Pyrolyseanlage kann eine Quelle der Umweltverschmutzung sein. Wenn der Prozess nicht ordnungsgemäß abgedichtet und kontrolliert wird, können schädliche flüchtige organische Verbindungen (VOCs), Partikel und andere Schadstoffe in die Atmosphäre entweichen. Der „saubere“ Ruf der Pyrolyse hängt vollständig von hochwertiger Technik und strenger Betriebsüberwachung ab.

Die Natur der Nebenprodukte

Während Bioöl und Synthesegas fossile Brennstoffe ersetzen können, sind sie keine emissionsfreien Energiequellen. Ihre Verbrennung setzt immer noch CO2 und andere Schadstoffe frei, obwohl sie oft als kohlenstoffneutral gelten, wenn das Ausgangsmaterial aus einer nachhaltigen, biogenen Quelle stammt. Das Öl erfordert oft eine erhebliche Raffination, bevor es als Transportkraftstoff verwendet werden kann, was dem Prozess eine weitere Ebene des Energieverbrauchs hinzufügt.

Die richtige Wahl für Ihr Ziel treffen

Um die Umweltauswirkungen eines Pyrolyseprojekts zu beurteilen, müssen Sie zunächst dessen Hauptziel definieren. Die Eignung der Technologie ist vollständig kontextabhängig.

- Wenn Ihr Hauptaugenmerk auf der Abfallreduzierung liegt: Pyrolyse ist eine außergewöhnlich effektive Technologie, um bestimmte Abfallströme von Deponien abzuleiten und Werte zu schaffen.

- Wenn Ihr Hauptaugenmerk auf erneuerbarer Energie liegt: Sie bietet eine abrufbare (On-Demand-)Energiequelle, aber ihr wahrer Kohlenstoff-Fußabdruck wird durch die Nachhaltigkeit ihres Ausgangsmaterials bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffbindung liegt: Die Produktion stabiler Biokohle aus Abfallbiomasse ist eine der direktesten und überprüfbarsten Methoden zur langfristigen Kohlenstoffentfernung.

Letztendlich ist Pyrolyse ein hochentwickeltes Werkzeug, dessen Umweltauswirkungen nicht durch die Technologie selbst, sondern durch die Weisheit und Integrität ihrer Anwendung definiert werden.

Zusammenfassungstabelle:

| Aspekt | Positive Umweltauswirkung | Negatives Umweltrisiko |

|---|---|---|

| Ausgangsmaterial (Feedstock) | Verwendet Abfall (z.B. Ernterückstände, nicht recycelbaren Kunststoff) zur Verwertung. | Kann Entwaldung/Lebensraumverlust verursachen, wenn Neumaterialien verwendet werden. |

| Prozessemissionen | Geschlossene Systeme verhindern Verschmutzung, produzieren erneuerbare Brennstoffe (Bioöl, Synthesegas). | Schlecht kontrollierte Einheiten können schädliche VOCs und Partikel freisetzen. |

| Kohlenstoff-Fußabdruck | Biokohle-Nebenprodukt bindet Kohlenstoff über Jahrhunderte im Boden. | Endprodukte als Brennstoffe emittieren beim Verbrennen immer noch CO2, sind aber oft kohlenstoffneutral. |

| Abfallmanagement | Leitet Abfall von Deponien ab, reduziert Methanemissionen. | Erfordert erheblichen Energieaufwand für die Raffination der Produkte, was die Lebenszyklusauswirkungen erhöht. |

Bereit, eine nachhaltige Pyrolyselösung in Ihrem Labor zu implementieren?

Bei KINTEK sind wir auf hochpräzise Laborgeräte spezialisiert, die sicherstellen, dass Ihre Pyrolyseprozesse effizient, kontrolliert und umweltfreundlich sind. Egal, ob Sie die Abfallverwertung, die Biokohleproduktion oder erneuerbare Brennstoffe erforschen, unsere zuverlässigen Systeme helfen Ihnen, Emissionen zu minimieren und positive Ergebnisse zu maximieren.

Lassen Sie uns Ihnen helfen, Ihre Umweltziele in die Realität umzusetzen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und die richtige Ausrüstung für Ihr Projekt zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit